一种管道轴向应力快速检测装置与方法

一种管道轴向应力快速检测装置与方法

一、技术领域:

1.本发明属于管道应力检测领域,具体涉及一种管道应力检测装置与方法。

二、

背景技术:

2.2.1背景技术

3.我国已建油气管道的总长度已突破9.5万公里,管道运输输量大、连续、迅速。与此同时,油气管道近些年来事故多发,多数事故为管道本体应力超限,导致管道薄弱处破裂、泄漏、起火或爆炸,极有可能造成不可估量的经济损失、环境破坏或人员伤亡,直接威胁人们的生命和财产安全。

4.我国目前大多采用超声波检测手段检测管道应力状态,通过超声临界折射纵波波传播速度的改变量,计算被测介质的应力。管道超声应力检测主要针对开挖管段的某一随机位置进行应力检测,而无法对管段整体、弯头以及不规则管体进行应力检测。

5.2.2与本发明相关的现有技术一

6.2.2.1现有技术一的技术方案

7.1、管道表面防腐层剥离

8.开挖坑内需剥离焊缝上游管道表面的防腐层,沿轴向剥离长度30cm,并对管道本体表面使用磨光机进行初步打磨,沿环向打磨宽度为10cm,去除表面粘弹体,直至露出管道本体。

9.2、测点打磨

10.对初步打磨好的测点使用打磨机沿管道轴线方向进行打磨,打磨时首先使用80目的砂纸进行粗打磨,直至磨去管道表面腐蚀坑,再用240目以上的细砂纸进行打磨,直至管道测点位置出现平面,且平面面积不少于30

×

10cm。

11.3、环境温度标定及测点应力测量

12.打磨完成后,将与待测管道相同钢材的试块放置在管道测点表面,静置至少3分钟后,开始标定试块的温度及零应力声时,直至连续3次测量温度和声时均不发生变化,避免打磨过程中摩擦产生的热量影响应力系数标定。标定完成后依次测量0点、3点、9 点钟测点的应力,并将测量过程中数据记录在表中。

13.4、测量结果评价

14.(1)根据测试结果与管道管材力学参数,给出管道运行状态下安全等级。

15.(2)根据测试结果描述该测点附近受力状态、是否弯曲。

16.(3)对应力数值超出安全范围的测点,根据埋地管道所处地势环境及埋地管道变形历史,分析管道所受载荷状态,并初步给产生异常载荷的机理。

17.(4)对测量结果异常点,第一时间向甲方联系人汇报,乙方提供初步分析判断。

18.5、生成超声波应力检测报告

19.现场工程师将检测工具上的原始数据通过网络和邮寄光盘等方式将相关数据发送至服务商数据处理中心,服务商相关人员会对数据进行分析并生成超声波应力检测报

告, 提供给管道运营商。

20.2.2.2现有技术一的缺点

21.1、对300平方厘米的管段表面进行超声波应力检测花费时间长达两小时以上,检测时间长,只能选择开挖管段随便表面点位进行测试,无法对开挖管段全体进行全方面快速应力检测。

22.2、运用超声波应力检测对管段进行检测只能检测出检测部位的残余应力值,无法对检测部位的真实应力值进行检测。

23.3、受限于超声波应力检测技术的基本原理,该应力检测技术只能应用于直管段,无法对管道弯头以及不规则管体进行应力检测。

三、

技术实现要素:

24.本发明旨在提供一种基于磁感应强度的管道应力检测方法,通过管道磁信号与管道应力水平之间的定量关系,确定管道应力水平,达到对管道进行快速检测的目的。通过检测装置及其使用方法,直接确定管道整体应力水平。

四、附图说明:

25.为了更清楚的展示本发明的实施例和技术方案,下面将通过附图对实施例或现有技术做简单介绍,下面描述中的附图仅仅是本发明的一些实施例。

26.图1为拉伸试件磁感应强度检测示意图;

27.图2为现场检测装置主视图;

28.图3为现场检测装置左视图;

29.图4为现场检测装置俯视图。

30.1磁信号探头与2数据处理器相连,数据处理器通过数据传输线与3后端处理器相连,1磁信号探头检测到的磁信号数据经过处理后在3后端处理器中显示。4管道本体试件为材质与管道相同的双轴拉伸试件。4管道本体试件通过5夹头与双轴拉伸装置相连,通过6拉伸臂分别对4管道本体试件进行双轴拉伸。用1磁信号探头于4管道本体试件上方扫描双轴应力下的试件磁信号。

31.现场检测装置由7双轴磁信号检测仪、8环状金属外壳、9螺母和10滑轮组成,7 双轴磁信号检测仪沿装置环向每45

°

放置一个固定在8环状金属外壳内部。8环状金属外壳共有两部分,通过9螺母连接。现场检测装置将检测管道包裹在内,通过10电子滑轮沿着管道进行移动,10电子滑轮可控制移动速度并记录里程。

32.六、具体实施方式(重点):

33.例:步骤1:检测管道资料调研

34.收集关于检测段管道的信息,主要包括检测管段的起点位置和终点位置、长度、类别和周边描述信息。

35.步骤2:制作双轴拉伸试件

36.于管道公司处取用与现场管道相同的试验管段,用砂轮切割机从试验管段中切割出一块弧长1m,轴向长度1m的管壁。切割下的管壁用试件切割机加工为标准双轴拉伸试件。

37.步骤3:拉伸试件退磁

38.采用金属退磁器对制作完成的标准拉伸试件进行退磁,退磁时间为10min,试件退磁完毕后,采用三维磁信号检测装置对试件进行磁信号检测,检测合格后放入法拉第屏蔽箱内备用。

39.步骤4:测试背景磁场

40.在拉伸试验机处测试背景磁场,开启检测装置检测地磁场信息,保持检测过程中无外部扰动,检测时间需控制在5分钟,以此保证背景磁场数据的准确性,用于消除背景磁场干扰,提高计算精度。

41.步骤5:设定试验方案

42.轴向应力、环向应力与轴向磁感应强度、环向磁感应强度之间存在定量关系

43.σ

a

‑

σ

h

=k(b

a

‑

b

h

)

44.b

a

=b

at

‑

b

ag

45.b

h

=b

ht

‑

b

hg

46.式中σ

a

为轴向应力值,mpa;σ

h

为环向应力值,mpa;k为试验系数,通过试验测出,mpa/t;b

a

为计算轴向磁感应强度,t;b

h

为计算环向磁感应强度,t;b

at

为测试轴向磁感应强度,t;b

ag

为背景轴向磁感应强度,t;b

ht

为测试环向磁感应强度,t;b

hg

为背景环向磁感应强度,t。

47.根据目标管道的运行压力p确定管道环向应力σ

h

48.σ

h

=pd/2δ

49.式中p为管道运行压力,mpa;d为管道内径,mm;δ为管道壁厚,mm。

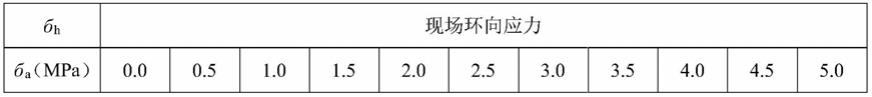

50.根据经验,设置实验轴向应力值范围为0~5mpa,实验轴向应力间隔为0.5mpa,共取11个轴向应力值。实验条件为:

[0051][0052]

根据上表开展双轴拉伸试验,利用磁感应强度检测装置测试施加了双轴应力试件的轴向磁感应强度和环向磁感应强度,根据公式计算出适用于目标管段的试验系数k。

[0053]

步骤6:轴向磁感应强度以及环向磁感应强度测量

[0054]

调整拉伸试验机至合适位置后,将试件装夹至夹头上。试件固定好之后进行检查与试车,以检查试验机工作是否正常。检查完毕后,设定试验参数进行试验,拉伸试验机开始对试件缓慢增加拉力直至拉力达到设定值,让试件保持稳定拉伸状态。打开磁信号检测装置,将磁信号探头放于处于拉伸状态下的试件一端上方1cm处,磁信号探头沿着拉伸试件进行移动,直至脱离拉伸试件范围,将拉伸试件数据储存至电脑端。

[0055]

步骤7:重复实验

[0056]

改变实验参数,重复进行11组实验,实验步骤见步骤6和步骤7。

[0057]

步骤8:数据处理

[0058]

(1)确定11组实验的k值,对每组实验数据进行处理,计算出每种实验条件下的三个k值,然后取平均值。重复计算出11组不同条件下的k值,并记录。

[0059]

k=((b

a

‑

b

h

)+σ

h

)/σ

a

[0060]

(2)确定k的真值k

r

,通过11个实验确定的k值,采用真值计算公式确定k的真值k

r

。

[0061][0062][0063]

式中k

r

为修正系数k的真值,mpa/t;k

i

为第i组实验测试出的k值,mpa/t;e(k) 为k的点值修正量,mpa/t。

[0064]

步骤9:现场应用

[0065]

(1)背景磁场检测,在距管道10米以上的区域中,清理一块3m

×

3m的平整区域, 保证区域内无金属等影响磁场的物质存在。开启检测装置检测地磁场信息,保持检测过程中无外部扰动,检测时间需控制在10至15分钟,以此保证地磁场数据的准确性,用于消除背景磁场对管道磁信号的干扰,提高缺陷应力的计算精度。

[0066]

(2)现场检测装置安装,将现场检测装置的两个部分分别固定在管道上方,位置固定好后通过螺母将两个部分连接。

[0067]

(3)管道检测,打开现场检测装置检测开关,先保持不动检测1min,待检测数据稳定后进行测试,设定检测速度后检测装置沿着管道进行检测。

[0068]

(4)数据处理,基于现场检测的管道轴向与环向磁感应强度,通过实验确定的k 真值,结合计算出的环向应力,计算出管道各个位置的轴向应力。

[0069]

七、技术效果:

[0070]

1、通过对管道表面轴向磁感应强度以及环向磁感应强度的检测,结合轴向应力计算模型,可测定管道轴向应力值。

[0071]

2、相比于传统的超声波应力检测方式,本发明可检测出目标管段所有位置的真实应力值,而非残余应力值。

[0072]

3、本发明只需检测管道磁场无需对管道进行接触式检测,可检测管道弯头、不规则结构等无法应用传统超声波检测的管道部位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1