金相试样的镶嵌方法与流程

1.本发明涉及材料检测技术领域,具体地涉及金相试样的镶嵌方法。

背景技术:

2.增材制造(additive manufacturing,am),俗称“3d打印”,是近年来制造新型金属材料的热点和发展趋势。增材制造的原理是通过计算机软件与数控系统将专用的金属材料,或者非金属材料、医用生物材料等,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的加工技术。为了优化加工工艺、改进产品性能,通常需要借助金相分析的方法来研究金属增材制造试样的内部结构和金相组织。金相分析是金属材料试验研究的重要手段之一,其工作原理是通过金相显微镜或者电子背散射衍射显微镜(ebsd)等仪器观测二维金相试样磨面或薄膜的金相显微组织,并利用定量金相学原理,确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系。为了获取清晰的显微组织图像,金相试样的制备至关重要。通常金相试样的制备过程包括:试样截取、试样镶嵌、试样研磨、试样抛光和试样腐蚀等步骤。其中,试样镶嵌的主要目是通过对尺寸过小或者形状不规则的试样进行镶嵌处理,以便在后续研磨或者抛光时更加方便地夹持试样。

3.现有的镶嵌方法包括机械镶嵌法和树脂镶嵌法。机械镶嵌法是将试样用螺栓、螺钉固定在合适的夹具中。采用机械镶嵌法制备金相试样时,夹具的硬度、成分等诸多因素都会影响金相分析的最终结果。因此,目前最常见的镶嵌方法是树脂镶嵌法,即将试样镶嵌在合适的树脂内。树脂镶嵌法主要包括热镶法和冷镶法。热镶法是将试样检验面朝下放入热镶机的模具中,倒入超过试样高度的树脂,封紧模具并加热、加压、固化、冷却,再打开模具,完成热镶。热镶的温度、压力、加热及冷却时间根据选用的树脂而定。热镶树脂包括热固性树脂(例如电石粉等)和热塑性树脂(例如聚丙乙烯等)两类。冷镶法是将试样检验面朝下放入合适的冷镶模具中,将树脂及固化剂按合适比例充分搅拌后注入模具,在室温条件下固化成型。冷镶法适用于对温度和压力敏感的材料。当试样为多孔试样、细裂纹试样、脆性试样时,可使用真空冷镶的方法,将冷镶材料渗透到缝隙中。冷镶材料包括聚酯树脂、环氧树脂等,也可使用牙托粉和牙托水(主要成分为甲基丙烯酸甲酯)。

4.在制备金属增材制造的金相试样时,试样会经过切割、研磨和抛光等处理。由于金属的硬度较低且具有一定的延展性,因此试样经上述处理后难免会产生变形,进而使试样的微观结构发生改变,影响显微组织图像的清晰度和准确度。为了解决上述问题,一种解决思路是在试样镶嵌过程中将镶嵌材料渗透到金相试样的内部,使得镶嵌材料在固化后能够支撑起金相试样内的微孔结构,防止金相试样的微观结构在切割、抛光等处理过程中产生变形和位移。但是,采用常规的树脂镶嵌方法无法将镶嵌材料完全渗透到金相试样的内部。特别是金属增材制造的试样为点阵结构、拓扑优化结构等特殊结构时,试样的结构复杂、内部孔隙尺寸微细(200

‑

500μm),热镶嵌法完全不适用,冷镶嵌法也无法使树脂充分进入到试样的内部,起不到支撑金相试样内部微孔结构的作用。

5.相应地,本领域需要一种新的技术方案来解决上述问题。

技术实现要素:

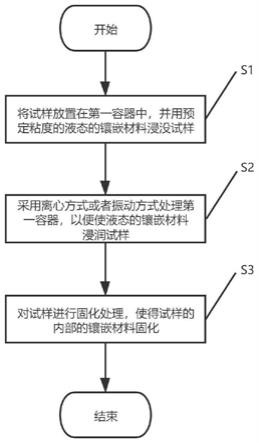

6.为了解决现有技术中的上述问题,即为了解决现有技术中镶嵌材料难以完全渗透金属增材制造的金相试样的技术问题,本发明提供一种金相试样的镶嵌方法。该金相试样的镶嵌方法包括:将试样放置在第一容器中,并用预定粘度的液态的镶嵌材料浸没所述试样;采用离心方式或者振动方式处理所述第一容器,以便使所述液态的镶嵌材料浸润所述试样;对所述试样进行固化处理,使得所述试样的内部的所述镶嵌材料固化。

7.本领域技术人员能够理解的是,在本发明金相试样的镶嵌方法中,首先将试样放置在第一容器中,并用预定粘度的液态的镶嵌材料浸没试样,使得镶嵌材料能够从试样的不同角度渗透进试样的内部,以提高渗透的均匀性和效率。接着,采用离心方式或者振动方式处理第一容器,以便使液态的镶嵌材料能够充分浸润到试样的内部。通过离心方式或者振动方式处理第一容器,能够加快镶嵌材料中分子运动的速度,进一步提高渗透效率。另外,相较于加热、加压等方式,离心方式和振动方式较为温和,对金相试样的内部结构影响较小,因此能够得到更为准确的显微组织图像。对试样进行固化处理,使得渗透到试样内部的镶嵌材料固化,从而有效地支撑和固定金相试样内部的微孔结构。另外,通过本发明金相试样的镶嵌方法,就不再需要采用价格昂贵的专业的镶嵌工具,如冷镶嵌设备。

8.在上述金相试样的镶嵌方法的优选技术方案中,所述试样为由增材制造工艺制成的金属试样。这种金属试样的孔隙尺寸一般为200μm

‑

500μm。本发明金相试样的镶嵌方法适用于增材制造工艺制成的金属试样。

9.在上述金相试样的镶嵌方法的优选技术方案中,所述镶嵌材料包括树脂,所述树脂具有第一预设粘度,并且所述第一预设粘度的范围为100mpa

·

s

‑

120mpa

·

s。由于部分树脂在常温下为液态,经过处理后可固化且具有一定的强度。因此,选择合适的树脂作为镶嵌材料,不仅可以实现完全渗透的目的,而且能够保证镶嵌材料固化后有效支撑试样内部微孔结构的要求。进一步地,树脂具有第一预设粘度,并且第一预设粘度的范围为100mpa

·

s

‑

120mpa

·

s,使得树脂具有适中的粘度,避免因粘度过大镶嵌材料难以进入试样内部,影响渗透效率,也可防止因出于降低镶嵌材料粘度的目的减少镶嵌材料中能固化的有效成分,导致有效固化成分含量不足,使得渗透进试样内部的镶嵌材料固化后体积收缩量较大,无法完全填充孔隙,而起不到支撑试样内部微孔结构的作用。

10.在上述金相试样的镶嵌方法的优选技术方案中,所述树脂包括光敏树脂,并且所述第一容器为避光容器,或者所述第一容器的外部包裹有避光材料;或者热敏树脂。光敏树脂由聚合物单体与预聚体组成,其中加有光敏剂,在一定波长的紫外光照射下能引起聚合反应而固化。因此,可选择合适的光敏树脂作为渗透试样的镶嵌材料。进一步地,当采用光敏树脂作为镶嵌材料时,第一容器选择避光容器,或者采用避光材料包裹第一容器,以免光敏材料在渗透试样的过程中发生固化,影响渗透效率。另外,热敏树脂是通过温度的变化感应而改变自身性质的树脂材料,选择合适的热敏树脂作为镶嵌材料,也能够实现完全渗透试样的目的,同时经过热处理后热敏树脂固化,也可以填充试样的微孔结构。

11.在上述金相试样的镶嵌方法的优选技术方案中,所述镶嵌材料包括胶水,所述胶水具有第二预设粘度,并且所述第二预设粘度的范围为1mpa

·

s

‑

5mpa

·

s。镶嵌材料采用具

有适中粘度的胶水,可以使胶水快速渗透到试样的内部。另外,由于胶水具有较强的黏合性,使得胶水固化后能够有效支撑起试样的微孔结构。进一步地,相较于树脂,胶水的价格较低,因此采用胶水作为镶嵌材料还可以降低金相试样制备的成本。

12.在上述金相试样的镶嵌方法的优选技术方案中,当采用所述离心方式处理所述容器时,所述金相试样的镶嵌方法还包括:将所述第一容器放置在离心机的转子体内;基于所述试样的规格,确定所述离心机的离心运行参数;控制所述离心机以所述离心运行参数运行第一预设时间段。通过基于试样的规格,确定合适的离心机离心运行参数,并控制离心机以确定的离心运行参数运行第一预设时间段,能够提高镶嵌材料渗透试样的效率,保证镶嵌材料完全渗透到试样的内部。

13.在上述的金相试样的镶嵌方法的优选技术方案中,当采用所述振动方式处理所述容器时,所述金相试样的镶嵌方法还包括:将所述第一容器固定在振动台的夹具中;基于所述试样的规格,确定所述振动台的振动运行参数;控制所述振动台以所述振动运行参数运行第二预设时间段。通过基于试样的规格,确定合适的振动台的振动运行参数,并控制振动台以确定的振动运行参数运行第二预设时间段,能够提高镶嵌材料渗透试样的效率,保证镶嵌材料完全渗透到试样的内部。

14.在上述的金相试样的镶嵌方法的优选技术方案中,当采用光敏树脂作为镶嵌材料时,所述固化处理的步骤包括:将经所述镶嵌材料浸润后的试样从所述第一容器内取出,并放置在透明的第二容器内;用所述镶嵌材料浸没所述试样;将所述第二容器放置在紫外光固化箱内;基于所述试样的规格,确定所述紫外光固化箱的光照参数;控制所述紫外光固化箱以所述光照参数照射所述第二容器并持续第三预设时间段。当采用光敏树脂作为镶嵌材料时,将试样从避光的或者经避光处理的第一容器内取出,并放置在透明的第二容器内,以便于光照固化。通过基于试样的规格,设置紫外光固化箱的第三运行参数,并控制紫外光固化箱以第三运行参数运行第三预设时间段,能够提高光敏树脂的固化效率,并保证渗透到试样内部的光敏树脂有效固化。

15.在上述的金相试样的镶嵌方法的优选技术方案中,当采用热敏树脂作为镶嵌材料时,所述固化处理的步骤包括:将所述第一容器放置在烘箱内;基于所述试样的规格,确定所述烘箱的加热参数;控制所述烘箱以所述加热参数加热所述第一容器并持续第四预设时间段。当采用热敏树脂作为镶嵌材料时,通过基于试样的规格,设置烘箱的加热参数,并控制烘箱以加热参数加热第一容器并持续第四预设时间段,能够提高热敏树脂的固化效率,并保证渗透到试样内部的热敏树脂有效固化。

16.在上述的金相试样的镶嵌方法的优选技术方案中,当采用胶水作为镶嵌材料时,所述固化处理的步骤包括将所述第一容器静置第五预设时间段,所述第五预设时间段为

11h

‑

13h。采用胶水作为镶嵌材料,固化处理的方法相对简单,易于操作。

附图说明

17.下面参照附图来描述本发明的优选实施方式,附图中:

18.图1是本发明金相试样的镶嵌方法的流程图;

19.图2是本发明金相试样的镶嵌方法的实施例的流程图;

20.图3是未使用本发明金相试样的镶嵌方法获得的显微镜观察图像;

21.图4是使用本发明金相试样的镶嵌方法获得的显微镜观察图像。

22.附图标记列表:

23.1、第一晶粒;2、第二晶粒;2a、毛刺;3、第三晶粒;3a、空隙;4、第四晶粒;5、镶嵌材料。

具体实施方式

24.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

25.为了解决现有技术中镶嵌材料难以完全渗透金属增材制造的金相试样的技术问题,本发明提供一种金相试样的镶嵌方法。该金相试样的镶嵌方法包括:将试样放置在第一容器中,并用预定粘度的液态的镶嵌材料浸没所述试样(步骤s1);采用离心方式或者振动方式处理所述第一容器,以便使所述液态的镶嵌材料浸润所述试样(步骤s2);对所述试样进行固化处理,使得所述试样的内部的所述镶嵌材料固化(步骤s3)。

26.图1是本发明金相试样的镶嵌方法的流程图。如图1所示,在本发明金相试样的镶嵌方法开始后,执行步骤s1,即将试样放置在第一容器中,并用预定粘度的液态的镶嵌材料浸没试样。在一种或多种实施例中,试样为采用增材制造加工而成的金属试样。进一步地,试样也可采用其它合适的加工工艺制造而成,例如铸造、锻造、机加工等。金属试样的孔隙尺寸一般为200μm

‑

500μm。另外,通过将液态的镶嵌材料浸没试样,能够使镶嵌材料从试样的不同角度渗透进试样的内部,从而提升渗透的效率和均匀性。接着,镶嵌方法前进到步骤s2,采用离心方式或者振动方式处理容器,以便使液态的镶嵌材料浸润试样。离心方式和振动方式都能够加快镶嵌材料的流动速度,从而大大提升镶嵌材料渗透到试样内部的效率。然后,执行步骤s3,对试样进行固化处理,使得试样的内部的镶嵌材料固化。当液态的镶嵌材料完全渗透到试样的内部后,对镶嵌材料进行固化处理,使得已经进入试样内部的镶嵌材料固化,从而支撑起试样内部的微孔结构,进而有效避免切割、抛光等处理过程中试样的微观结构发生变形和位移,以获得清晰、精准的显微组织图像。

27.图2是本发明金相试样的镶嵌方法的实施例的流程图。如图2所示,在本发明金相试样的镶嵌方法开始后,执行步骤s10,即截取合适规格的试样。在一种或多种实施例中,试样的规格为10mmx10mmx10mm(毫米)。可以理解的是,试样的规格可根据实际需要进行调整。优选地,截取试样时采用湿式切割轮切割法,以减小切割过程对试样造成的损伤。接着执行步骤s11,将试样放置在第一容器中。在一种或多种实施例中,第一容器为离心管,以便采用

离心方式处理第一容器。替代地,第一容器也可为试管等其它合适的容器,例如具有类似试管形状和尺寸的容器,还可以具有盖子。进一步地,当镶嵌材料采用光敏树脂时,第一容器为避光容器,或者在第一容器的外部包裹避光材料,以防止在以离心方式或者振动方式处理第一容器时光敏树脂发生固化,影响渗透效率。更进一步地,当采用振动方式处理第一容器时,第一容器可以为塑料材质或者其它合适的具有一定抗震性的材料,以免使用玻璃材质的容器在振动过程中发生破裂。然后,镶嵌方法前进到步骤s12,用预定粘度的液态的镶嵌材料浸没试样。镶嵌材料可以是树脂。在一种或多种实施例中,镶嵌材料为光敏树脂。替代地,镶嵌材料也可为热敏树脂、或者其它合适的树脂材料。当采用树脂作为镶嵌材料时,预定粘度的范围为100mpa

·

s

‑

120mpa

·

s(毫帕

·

秒),使得镶嵌材料具有适中的粘度。一方面,可以防止因粘度过大而造成镶嵌材料难以进入试样的内部,影响渗透效率。另一方面,也可防止因出于降低镶嵌材料粘度的目的而减少镶嵌材料中能固化的有效成分,导致有效固化成分含量不足,使得渗透进试样内部的镶嵌材料固化后体积收缩量较大,无法完全填充孔隙,而起不到支撑试样内部微孔结构的作用。镶嵌材料也可以是胶水。在一种或多种实施例中,胶水为502胶水。替代地,胶水也可以是402胶水,或者其它合适的胶水。当采用胶水作为镶嵌材料时,预定粘度的范围为1mpa

·

s

‑

5mpa

·

s。采用较小粘度的胶水,可以使其快速渗透到试样的内部。另外,由于胶水本身具有较强的黏合性,因此固化后能够有效支撑起试样的微孔结构。进一步地,胶水的价格较低,采用胶水作为镶嵌材料还可以降低金相试样的制备成本。在一种或多种实施例中,镶嵌材料为不透明材质,使得固化后的镶嵌材料支撑起试样内部的微孔结构后,不透明的镶嵌材料能够防止位于下层的试样的实体部分进入显微观察的视野,进一步提高显微组织图像的准确度。替代地,镶嵌材料也可为低透明度材质,或者经不透明处理的其它合适的材质。

28.如图2所示,当采用离心方式处理第一容器时,镶嵌方法执行步骤s210,即将第一容器放置在离心机的转子体内。接着,执行步骤s211,基于试样的规格,确定离心机的离心运行参数。在一种或多种实施例中,试样的规格为10mmx10mmx10mm,此时离心机的离心运行参数为转速10000rpm(转/每分钟)。可以理解是,当试样的规格调整后,离心机的离心运行参数也相应地调整。然后,执行步骤s212,控制离心机以离心运行参数运行第一预设时间段。在一种或多种实施例中,第一预设时间段为20min(分钟)。替代地,第一预设时间段也可设置成比20min长或短的其它合适的时间。通过控制离心机以离心运行参数运行第一预设时间,使得镶嵌材料能够完全渗透到试样的内部。为了检验镶嵌材料是否已完全渗透到试样内部,可采用x光机透射进行无损观测,也可采用切片的方式观测试样内部的渗透效果。

29.如图2所示,当采用振动方式处理第一容器时,镶嵌方式执行步骤s220,即将第一容器固定在振动台的夹具上。接着,执行步骤s221,基于试样的规格,确定振动台的振动运行参数。在一种或多种实施例中,试样的规格为10mmx10mmx10mm,此时振动台的振动运行参数为:振动次数9000次,振动幅度14mm。可以理解是,当试样的规格调整后,振动台的振动运行参数也相应地调整。然后,执行步骤s222,控制振动台以振动运行参数运行第二预设时间段。在一种或多种实施例中,第二预设时间段为30min。替代地,第二预设时间段也可设置成比30min长或短的其它合适的时间。

30.如图2所示,当采用离心方式或者振动方式处理完第一容器后,再对试样进行固化处理。当镶嵌材料为光敏树脂时(步骤s310),镶嵌方法执行步骤s311,将经镶嵌材料浸润后

的试样从第一容器内取出,并放置在透明的第二容器内。采用光敏树脂作为镶嵌材料,为了防止在离心方式或者振动方式时光敏树脂发生固化而影响渗透效率,因此第一容器为避光容器或者经避光材料包裹的容器。因此,在对光敏树脂进行固化处理时,需要将第一容器更换为透明的第二容器,以便对其进行光照固化。接着,执行步骤s312,用镶嵌材料浸没试样。采用光敏树脂继续浸没试样,以避免固化过程中试样内部的镶嵌材料分布不均匀,影响填充的效果。然后,执行步骤s313,将第二容器放置在紫外光固化箱内。基于试样的规格,确定紫外光固化箱的光照参数(步骤s314),并控制紫外光固化箱以光照参数照射第二容器并持续第三预设时间段(步骤s315)。在一种或多种实施例中,紫外光固化箱的光照参数为:功率1kw(千瓦),波长355nm

‑

410nm(纳米),并且第三预设时间段为30min。可以理解的是,当试样的规格调整后,紫外光固化箱的光照参数也相应地调整。替代地,第三预设时间段也可设置成比30min长或短的其它合适的时间,只要能够将渗透到试样内部的光敏树脂充分固化即可。

31.如图2所示,当镶嵌材料为热敏树脂时(步骤s320),镶嵌方法执行步骤s321,即将第一容器放置在烘箱内。需要指出的是,采用热敏树脂作为镶嵌材料,经过离心方式或者振动方式处理第一容器后,可以直接将第一容器(连同试样和热敏树脂一起)放置在烘箱内,也可以将试样从第一容器内取出,更换其它合适的容器后再将其放置在烘箱内。接着,执行步骤s322,基于试样的规格,确定烘箱的加热参数。然后,控制烘箱以加热参数加热第一容器并持续第四预设时间段。在一种或多种实施例中,烘箱的加热参数为温度150℃(摄氏度),并且第四预设时间段为1h(小时)。可以理解的是,当试样的规格调整后,烘箱的加热参数也相应地调整。替代地,第四预设时间段也可设置成比1h长或短的其它合适的时间,只要能够将渗透到试样内部的热敏树脂充分固化即可。

32.如图2所示,当镶嵌材料为胶水时(步骤s330),镶嵌方法执行步骤s331,即将第一容器在室温下静置第五预设时间段。在一种或多种实施例中,第五预设时间段的范围11h

‑

13h。替代地,第五预设时间段也可设置成比11h

‑

13h长或短的其它合适的时间。为了提高固化效率,并加快挥发胶水中的刺激性气味,可以将第一容器放置在通风环境下静置,例如在通风橱内。采用胶水作为镶嵌材料,其固化处理的方法相对简单,易于操作。

33.当试样经过固化处理后,完全渗透到试样内部的镶嵌材料固化并填充在试样的微孔结构内。为了进一步获得清晰的显微组织图像,可以将固化后的试样进行研磨、抛光、和侵蚀等处理。首先,采用粗砂纸对试样的表面进行粗磨1min

‑

4min,以去除所有方向的深刻痕。接着,清洗试样,用金相砂纸进行精磨1min

‑

3min,使得试样表面光滑明亮。然后,清洗试样,并用抛光机对试样进行抛光5min

‑

10min。必要时,可以加入适量的抛光液以增强润滑效果。用蘸有侵蚀剂的棉花在试样的抛光面沿同一方向轻轻擦拭,当试样表面由镜面转变为有灰度的哑光面后,用流水冲洗试样,擦干试样并用滤纸吸干试样表面水分,然后将样品放置在金相显微镜或者电子背散射衍射显微镜下观察试样的金相结构。

34.为了清楚地展示本发明的有益效果,分别将未使用本发明金相试样的镶嵌方法和使用本发明金相试样的镶嵌方法获得的显微镜观察图像进行对比,由于本发明主要是针对多孔结构试样的镶嵌,因此并未对试样进行更多的抛光操作,不能直接用于金相观察,采用显微镜观察主要是看其镶嵌效果,后续可以通过抛光、侵蚀等手段来观察其金相组织。图3是未使用本发明金相试样的镶嵌方法获得的显微镜观察图像。图4是使用本发明金相试样

的镶嵌方法获得的显微镜观察图像。需要说明的是,(1)在该对比实验中,金相试样均为采用增材制造加工而成的钛合金试样(ti6al4v);(2)图4中,镶嵌材料为光敏树脂,采用离心方式进行处理后,再利用紫外光固化箱对试样进行固化;(3)其余机械处理方式,包括粗磨、精磨、抛光、和侵蚀的处理工艺均相同。如图3所示,由于金相试样的微孔结构中没有填充材料,导致在机械处理过程中,金相试样的第一晶粒1发生变形。第二晶粒2的外围出现明显的毛刺2a,经过机械处理后仍然存在。第三晶粒3中出现空隙3a,导致无法判断空隙3a附近黑色部分属于第三晶粒3还是下层的晶粒。如图4所示,使用本发明金相试样的镶嵌方法所获得的金相试样的每个晶粒的形状均相对饱满(如第四晶粒4所示),没有产生明显的变形,并且镶嵌材料5填充在金相试样的微孔结构中。在对试样进行研磨、抛光等机械处理时,固化的镶嵌材料能够起到支撑作用,防止晶粒发生变形,同时也能够有效避免表面毛刺等现象的出现。另外,由于在金相试样的微孔结构中填充了固化的镶嵌材料,使得位于下层的晶粒不会展现在显微组织图像中,从而极大地提高了显微组织图像的清晰度和准确度。

35.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对来自不同实施例的技术特征进行组合,也可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1