基于功率半导体器件静态参数判定短路后失效方法及其应用

1.本发明涉及一种失效判定方法及其应用,尤其是涉及一种基于功率半导体器件静态参数判定短路后失效的方法及其应用,属于电子元器件性能判定领域。

背景技术:

2.功率半导体器件在电力电子技术领域一直占据着重要地位。相比传统的硅基器件,碳化硅mosfet具有可耐受更高温度和电压等级、导通损耗更低和开关速度更快等一系列优势。电压等级为600v至1700v的碳化硅mosfet已经在可再生能源发电、轨道交通、电动汽车等诸多工业领域具有广泛应用。随着应用环境越来越复杂化,功率半导体器件,如碳化硅mosfet发生短路故障的风险逐渐增大。功率器件发生短路故障时的电路原理如图1所示,其中dut代表投入使用的功率半导体器件,r、l代表应用中的负载。在功率器件导通的状态下,外电路可能因桥臂器件故障、驱动电路故障或外界干扰引起误动作等原因导致负载短路。此时功率半导体器件的漏源极间承受高电压,瞬间产生的短路大电流流过器件。短路故障带来的巨大功率导致热量快速累积,最终高温带来的热应力损坏器件的栅极电介质夹层,最终发生短路失效。

3.由于碳化硅mosfet的栅极氧化层厚度更薄、芯片面积更小、短路电流密度更大,导致其相较于硅基igbt具有更弱的短路鲁棒性。在实际应用中,当短路保护动作、主回路断开后,需要对碳化硅mosfet的损坏情况进行准确判别,保证及时更换已损坏的器件,确保碳化硅mosfet再次投入使用后电力系统的运行可靠性。

4.在目前的碳化硅mosfet短路故障相关研究中,栅源极短路失效是最常见的失效模式。现有的传统方法均依据碳化硅mosfet关断后的栅源极电压u

gs

波形,定义在器件关断数微秒后,栅源极电压u

gs

的上升时刻为栅源极短路失效的发生时刻。如图2所示,u

gs

在关断后出现上升的本质是短路冲击强度导致器件的栅源极间绝缘性降低,栅源极间短路时栅极电流ig增大,此电流经过栅极驱动电阻rg会产生一定的反向压降,进而导致u

gs

上升。如公式(4)所示,其中u

gg

为碳化硅mosfet的栅极驱动电压。

5.u

gs

=u

gg-rg×ig (4)

6.在实际应用中使用这种现有的传统判定方法判别半导体功率器件如碳化硅mosfet的损坏情况时,主要面临着以下问题:

7.(1)由于碳化硅mosfet关断时刻与栅源极短路的发生时刻之间的时间间隔长度具有随机性,如图3所示器件从关断至u

gs

上升之间的“延迟”时长不确定。当此间隔时间较长而波形的记录时间范围设置较短时,可能发生在实际中碳化硅mosfet已发生了栅源极短路,而在波形中并未记录到栅源极电压u

gs

上升的情况。这将导致误判碳化硅mosfet的损坏情况,认为器件的状态良好、可继续使用,但实际上器件的栅极结构已遭受损坏。最终这类误判将降低碳化硅mosfet在实际应用中的可靠性,严重时甚至可能导致电力系统崩溃。

8.(2)碳化硅mosfet关断后栅源极电压u

gs

的上升程度取决于短路故障对器件造成的损坏程度。当短路冲击强度导致碳化硅mosfet的栅极电介质层被完全击穿,则栅源极电压ugs

从反偏电压上升至0v。而短路故障的冲击强度与若干外界因素相关(电压、电流、环境温度、短路故障持续时间、短路保护动作时间等),难以预先估计冲击强度的大小,导致栅源极电压u

gs

上升的程度具有随机性。如图4所示,若短路故障的冲击强度较弱,则对应器件关断后栅源极电压u

gs

的上升程度较为微弱。此时仅依据波形难以准确判断碳化硅mosfet在短路故障后的损坏情况,同样将造成误判。

9.(3)现有的传统判定方法依据栅源极电压波形判别碳化硅mosfet是否发生栅源极短路失效,实质上是一种在线监测方法。在实际应用中,短路故障的发生具有偶然性,若采用现有的方法判定器件的损坏情况,则需要维持日常的在线监测与数据存储运行。将面临在线监测的普遍问题,例如对在线监测设备的运行稳定性要求高、在线监测设备的维护成本高、在线监测的精度要求高等。

10.现有技术,如中国专利申请:cn2019109180106,公开号:cn110676189 a,公开一种确定gan cascode器件失效位置的测试分析方法,对器件的栅极漏电水平igss进行测量;对器件在关态低漏级电压下的漏级漏电水平idss@lv进行测量;对器件在关态高漏级电压下的漏电水平idss@hv进行测量;通过测试结果分析对照表可以确定器件内部的失效位置。

11.然而,该现有技术属于半导体芯片的可靠性测试领域,应用于半导体器件制造后的产品测试阶段,并不针对功率半导体在实际工况中的应用。同时也不是通过测量栅极泄漏电流达到限定值i

gss.n

时对应的栅源极电压u

gss

,并与针对实际应用的功率器件所设置的栅源极电压阈值u

gss.n

进行比较实现判定的。

技术实现要素:

12.针对现有判定方法的上述问题,本发明提出了一种基于功率半导体器件的静态参数—栅极泄漏电流i

gss

判定器件是否发生栅源极失效的方法。利用栅极泄漏电流参数的测量具有准确性和可靠性高的优势,实现了碳化硅mosfet栅源极失效的准确判别。

13.本发明采取的技术方案如下:

14.一种碳化硅mosfet短路后栅源极失效判定方法,其特征为:包括如下步骤:

15.步骤1:判断系统是否发生短路故障,若是则启动短路保护,主回路断开;

16.步骤2:用于检测功率半导体器件损坏情况的电路启动,测量功率半导体器件的流过栅极泄漏电流限定值i

gss.n

时对应的栅源极电压大小u

gss

;

17.功率半导体器件的栅极传导电流密度可用式(1)fowler-nordheim公式表示:

18.j

fn

=ce2e-(β/e) (1)

19.其中:

[0020][0021][0022]

式中e为电场强度,q为电子电荷,me和m

ox

分别为自由空间和氧化物中的电子有效质量,h为普朗克常数,φ0为势垒高度。

[0023]

在正常情况下,半导体器件制造厂商提供的数据手册中会注明栅极泄漏电流的限定条件。状态良好的功率半导体器件具有良好的栅源极绝缘性能,当流过最大限定的栅极

泄漏电流i

gss.n

时,对应的栅源极电压应当不小于预设阈值u

gss.n

,即u

gss

≥u

gss.n

。

[0024]

步骤3:采集步骤2的测量结果u

gss

,将其与针对实际使用的功率半导体类型及型号预设的阈值u

gss.n

进行比较;在短路故障后,若短路冲击强度导致功率半导体器件的栅极结构损坏,造成了栅源极间的绝缘性能下降、栅极泄漏电流剧增。栅极泄漏电流达到限定值i

gss.n

时对应的栅源极电压大小u

gss

将显著低于预设阈值u

gss

《u

gss.n

,表明功率半导体器件的栅源极结构已在短路故障中遭到损坏。反之若仍旧满足u

gss

≥u

gss.n

,则认为功率半导体器件状态良好、尚未损坏;

[0025]

步骤4:输出比较结果,若判定功率器件已发生栅源极失效,则需要发出损坏预警,确保及时更换新器件;

[0026]

步骤5:若判定功率器件状态良好、尚未损坏,则可继续使用。电路重合闸,主回路闭合,系统继续运行。

[0027]

有益效果

[0028]

相较现有的传统方法中以碳化硅mosfet关断后的栅源极电压作为判定依据,本发明提出的判定方法具有以下优势:

[0029]

(1)本发明提出的基于栅极泄漏电流的栅源极失效判定方法具有更高的判别准确性。在本发明提出的判定方法下,将栅极泄漏电流达到限定值i

gss.n

时对应的栅源极电压u

gss

,与针对实际应用的功率器件所设置的栅源极电压阈值u

gss.n

进行比较。比较的结果可准确反映碳化硅mosfet的栅极损坏情况,避免了误判的可能性。

[0030]

(2)本发明提出的基于栅极泄漏电流的栅源极失效判定方法具有更高的参数灵敏度。正常情况下,状态良好的碳化硅mosfet栅源极绝缘性能良好,因此器件的栅极泄漏电流i

gss

很小,仅为纳安级别。在短路故障后,由于短路冲击强度导致栅极结构损坏,造成了栅源极间的绝缘性能下降。此时通过在碳化硅mosfet的栅极回路施加源表,测量并记录栅极泄漏电流达到限定值i

gss.n

时对应的栅源极电压大小u

gss

。其将显著低于预设阈值u

gss

《u

gss.n

,反映了栅源极间绝缘性能下降、栅极泄漏电流剧增的现象,表明碳化硅mosfet的栅源极结构已在短路故障中遭到损坏。

[0031]

(3)本发明提出的基于栅极泄漏电流的栅源极失效判定方法属于离线应用,具有更强的实用性。应用本发明提出的方法时,仅需要在功率半导体器件的栅极回路施加小功率源并采用信号电路测量栅极泄漏电流达到限定值时的栅源极电压数值,操作简便且成本较低。

[0032]

(4)本发明提出的基于栅极泄漏电流的栅源极失效判定方法具有广泛的适用性。此方法可推广应用至其他类型的功率器件,例如针对igbt功率器件,只需要依据数据手册中对基极泄漏电流的限值即可设定具有针对性的量化标准,用于判定短路故障后igbt功率器件的基极损坏情况。

[0033]

(5)本发明提出的栅源极失效判定方法对半导体功率器件的可靠应用具有重要意义。本发明提出的判定方法具有更高的参数灵敏度、更准确有效,在实际应用中可以准确识别碳化硅mosfet的栅极结构损坏。本发明提出的方法可用于判定碳化硅mosfet在实际应用中发生短路故障后的损坏状态,对提高其在应用中的经济性和可靠性具有重要意义,有利于保证电力系统的可靠运行。

附图说明

[0034]

图1为功率器件的短路故障原理图;

[0035]

图2为栅源极短路失效示意图;

[0036]

图3为栅源极短路失效的延迟示意图;

[0037]

图4为栅源极电压变化示意图;

[0038]

图5为碳化硅mosfet的栅源极短路波形图;

[0039]

图6为碳化硅mosfet的栅源极失效波形图,其中图6(a)为碳化硅mosfet发生栅源极失效前后i

gss

的对比示意图,图6(b)为碳化硅mosfet栅源极失效时u

gs

的示意图;

[0040]

图7为栅极泄漏电流测试原理图;

[0041]

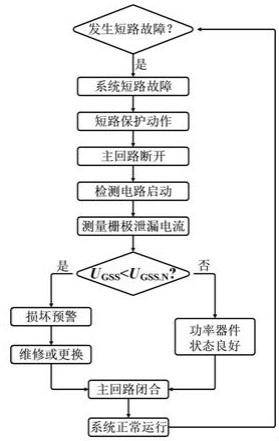

图8为栅源极失效判定流程图;

[0042]

图9为两种判定方法对比示意图。

具体实施方式

[0043]

在现有的碳化硅mosfet栅源极短路判定方法中,均依据波形定义关断后栅源极电压u

gs

上升时刻为栅源极短路的发生时刻。在如图5的短路实验波形中,碳化硅mosfet在关断后4微秒时刻,栅极电流ig的绝对值由0增大至100ma,栅源极电压u

gs

从-5v上升至-1.5v。表明短路冲击强度导致碳化硅mosfet发生栅源极短路。在实际应用中,为保证碳化硅mosfet具有较高的开关速度,驱动电阻rg的阻值不能过大。因此当栅极电流ig变化时,其引起的u

gs

变化程度有限,栅源极电压波形的上升程度并不明显。

[0044]

这种基于电压波形的判定方法,由于不同短路故障冲击强度下栅源极电压u

gs

的上升程度不同,导致仅依据波形难以准确判断碳化硅mosfet的损坏情况。因此需要提出一种全新的判定方法,用于准确判断短路故障后功率器件的损坏情况。此外,如果短路故障中的冲击强度导致碳化硅mosfet的栅极电介质层变形或产生裂缝,则静态测试中碳化硅mosfet的栅极泄漏电流i

gss

剧增,认为此时器件发生了栅源极失效。若短路故障的冲击强度更大,导致碳化硅mosfet的栅极电介质层被完全击穿。同时由于短路中的高压大电流产生大量热量,高温导致源极融化的铝金属填补裂缝。最终的损坏结果表现为碳化硅mosfet在关断后出现栅源极电压u

gs

上升,认为此时发生了栅源极短路。栅源极短路实质上是相比栅源极失效更为严重的碳化硅mosfet栅极结构损坏情况。

[0045]

一种碳化硅mosfet短路后栅源极失效判定方法,包括如下步骤:

[0046]

步骤1:判断系统是否发生短路故障,若是则启动短路保护,主回路断开;

[0047]

步骤2:用于检测功率半导体器件损坏情况的电路启动,测量功率半导体器件的流过栅极泄漏电流限定值i

gss.n

时对应的栅源极电压大小u

gss

;

[0048]

功率半导体器件的栅极传导电流密度可用式(1)fowler-nordheim公式表示:

[0049]jfn

=ce2e-(

β/e) (1)

[0050]

其中:

[0051][0052]

[0053]

式中e为电场强度,q为电子电荷,me和m

ox

分别为自由空间和氧化物中的电子有效质量,h为普朗克常数,φ0为势垒高度。

[0054]

在正常情况下,半导体器件制造厂商提供的数据手册中会注明栅极泄漏电流的限定条件。状态良好的功率半导体器件具有良好的栅源极绝缘性能,当流过最大限定的栅极泄漏电流i

gss.n

时,对应的栅源极电压应当不小于预设阈值u

gss.n

,即u

gss

≥u

gss.n

。

[0055]

步骤3:采集步骤2的测量结果u

gss

,将其与针对实际使用的功率半导体类型及型号预设的阈值u

gss.n

进行比较;在短路故障后,若短路冲击强度导致功率半导体器件的栅极结构损坏,造成了栅源极间的绝缘性能下降、栅极泄漏电流剧增。栅极泄漏电流达到限定值i

gss.n

时对应的栅源极电压大小u

gss

将显著低于预设阈值u

gss

《u

gss.n

,表明功率半导体器件的栅源极结构已在短路故障中遭到损坏。反之若仍旧满足u

gss

≥u

gss.n

,则认为功率半导体器件状态良好、尚未损坏;

[0056]

步骤4:输出比较结果,若判定功率器件已发生栅源极失效,则需要发出损坏预警,确保及时更换新器件;

[0057]

步骤5:若判定功率器件状态良好、尚未损坏,则可继续使用。电路重合闸,主回路闭合,系统继续运行。

[0058]

实施例1

[0059]

在实际应用中,若短路故障带来的冲击强度导致碳化硅mosfet的栅极电介质层变形或产生裂缝,则器件的栅源极间绝缘性能下降。导致静态测试中碳化硅mosfet的栅极泄漏电流i

gss

参数急剧增大,因此,栅极泄漏电流i

gss

参数反映碳化硅mosfet的栅极结构损坏。

[0060]

为了防止测量时栅极流过的大电流对碳化硅mosfet的栅极结构造成二次伤害,记录短路故障前后栅极泄漏电流达到限定值i

gss.n

时对应的栅源极电压u

gss

,并将其与碳化硅mosfet的栅源极电压限定值u

gss.n

比较。如图6(a)所示为栅极泄漏电流测量结果示意图,其中横轴为测量时施加的栅源极电压,纵轴为器件栅源极回路的泄漏电流数值。在短路故障前,正常的碳化硅mosfet在静态特性测试中的u

gss

大于u

gss.n

(u

gss.1

=36v》u

gss.n

=20v)。当发生栅源极失效后,碳化硅mosfet在静态特性测试中由于栅源极间绝缘性能下降、栅极泄漏电流剧增,导致u

gss

明显小于u

gss.n

(u

gss.2

=2v《u

gss.n

=20v)。而对应的栅源极电压u

gs

的变化情况如图6(b)所示,关断后u

gs

并无明显的上升,始终维持在反偏电压值-5v左右。因此本发明提出的判定方法具有较高的参数灵敏度,解决了传统方法中栅源极电压的上升程度不明显问题,避免了误判的可能性,保证了碳化硅mosfet在实际应用中的可靠性。

[0061]

以1.2kv/36a碳化硅mosfet为例,在数据手册中规定正常器件的栅极泄漏电流i

gss

参数在u

gs

=20v,u

ds

=0v的测试条件下不超过250na。如前所述当栅极结构损坏后,在同一测试条件下i

gss

将剧增。为防止i

gss

的静态测量对碳化硅mosfet造成二次伤害,测量时选择对测量通道设置电流限制,记录栅极泄漏电流达到极限值i

gss.n

时对应的栅源极电压u

gss

。栅极泄漏电流的测试原理如图7所示。通过在半导体功率器件的栅极回路施加恒定电流源,流过的电流即为器件的栅源极限定电流i

gss.n

,使用电压表读出器件此时栅源极两端的电压值u

gss

。若测得的u

gss

其小于数据手册中的栅源极电压限定值,即u

gss

《u

gss.n

时判定碳化硅mosfet发生栅源极失效。

[0062]

在实际应用中,本发明提出的判定方法流程如下图8所示,应用本发明提出的判定方法时,主要有以下操作:

[0063]

步骤1:在电力系统中,当电气设备或线路由于电气短接导致短路故障时,基于电流剧增和电压剧降的继电保护元件即刻动作,保证迅速且可靠地切断电源,避免短路故障带来的冲击造成电气设备损坏或故障范围进一步扩大。

[0064]

步骤2:在系统中的短路保护已动作、主回路已断开之后,启动功率半导体器件的损坏检测电路。通过在功率半导体器件的栅极回路接入源表,测量并记录其静态参数—栅极泄漏电流达到限定值i

gss.n

时的栅源极电压u

gss

。

[0065]

步骤3:针对实际应用中使用的功率半导体器件种类及型号设定栅极泄漏电流达到限定值时的栅源极电压阈值u

gss.n

,并将其与短路故障后由检测电路测得的栅源极电压u

gss

进行比较。

[0066]

步骤4:比较预先设定的阈值u

gss.n

和由检测电路在短路故障后测得的u

gss

,若u

gss

《u

gss.n

,则表明半导体功率器件的栅极泄漏电流在栅极施加较小电压的条件下即可达到限定值,反映了半导体功率器件在短路故障后的栅源极间绝缘性能下降。此时半导体功率器件的栅源极结构已经损坏,不可继续投入使用、需要及时更换。若继续使用已经损坏的半导体功率器件,将面临着电力系统再次出现故障甚至最终崩溃的风险。

[0067]

步骤5:电路重合闸,主回路闭合,系统继续运行。

[0068]

本发明通过栅极泄漏电流i

gss

参数反映碳化硅mosfet的栅极结构损坏。在实际应用中,若短路故障带来的冲击强度导致碳化硅mosfet的栅极电介质层变形或产生裂缝,则器件的栅源极间绝缘性能下降。导致静态测试中碳化硅mosfet的栅极泄漏电流i

gss

参数急剧增大。

[0069]

本发明提出在实际应用中基于栅极泄漏电流i

gss

的变化判定短路故障后碳化硅mosfet的损坏情况。如图9所示为本发明提出的判定方法与现有判定方法的区别,当短路故障的冲击强度导致碳化硅mosfet的栅极结构损坏但栅源极间尚未完全短路时,在电压波形中不会出现关断后u

gs

上升的现象。但由于栅极损坏,栅极泄漏电流i

gss

会明显增大,因此可通过测量栅极泄漏电流i

gss

的变化及早地识别到栅极损坏,保证在实际应用中及时更换器件。而传统的判定方法基于电压波形的变化,只能够识别到碳化硅mosfet的栅极电介质完全击穿、即栅源极短路失效时的情况。

[0070]

本发明提出的基于栅极泄漏电流i

gss

的离线监测方法避免了在线监测对测量采样率、测量精度的要求,并且避免了在线监测的数据冗余问题。实际应用时可基于本发明提出的判定方法,在功率器件的驱动部分集成检测电路,具有成本低且实用性高的优势。此外,本发明提出的判定方法适用于所有功率半导体器件,包括但不仅限于碳化硅mosfet,可广泛应用于实际中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1