一种结构传载一体化的复合材料三点弯曲夹具及使用方法

1.本发明涉及复合材料载荷与环境耦合服役条件的技术装置领域,特别是涉及结构传载一体化的复合材料三点弯曲加载夹具及使用方法。

背景技术:

2.在现代材料科学与技术的发展历程中,复合材料由于具有质轻高强等固有特性,其应用领域和应用范围越来越广。在实际服役环境下,复合材料往往需要承受弯曲应力的作用,尤其是承受单一压头施加压力的三点弯曲应力。因此对于复合材料在服役环境下承受三点弯曲载荷情况的模拟试验,不仅具有理论意义,更有着实际应用意义。在不同环境条件下,对于复合材料承受长时三点弯曲载荷作用条件的探究较少,主要的难点一方面是无法长时占用力学试验机对复合材料施加三点弯曲载荷作用,另一方面是由于传载器、数字显示器等电子仪器无法在一些极端环境条件下正常工作,使得对复合材料试样的持续三点弯曲载荷与环境作用不能有效进行耦合。

3.该三点弯曲试验装置可以在高温、低温、高盐、高水压、高辐照环境下,对树脂基复合材料、金属基复合材料、陶瓷基复合材料、夹层结构复合材料施加准确定量、稳定的三点弯曲载荷,对于复合材料在极端环境下承受三点弯曲载荷情况的模拟试验具有重大意义。

技术实现要素:

4.为解决以上技术问题,本发明提供一种结构传载一体化的复合材料三点弯曲加载夹具及使用方法,以在高温、低温、高盐、高水压、高辐照环境下对树脂基复合材料、金属基复合材料、陶瓷基复合材料、夹层结构复合材料试样施加准确定量的三点弯曲载荷。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种结构传载一体化的复合材料三点弯曲加载夹具,包括底板、支座、立柱、压杆、压板和弹簧;所述底板设有两对螺纹通孔;所述支座和立柱固定于底板上;所述弹簧套设于压杆上,弹簧长度小于压杆圆柱体长度;所述压板套设于立柱与压杆之上;所述螺母套设于立柱,通过压板向压杆上的弹簧施加压缩载荷,进而将载荷通过压杆的压头部分传递至试样。

7.可选的,所述底板设有第一螺纹通孔;所述支座上部与试样接触部分呈半圆柱体,直径与待处理试样三点弯曲实验标准中支座直径保持一致;所述支座下部设有第一螺纹孔,第一螺纹孔直径与第一螺纹通孔相同,通过第一固定螺丝将第一螺纹孔与第一螺纹通孔相连接,实现底板与支座紧配,紧配后第一固定螺丝不突出底板,底板平面保持水平;为达到载荷条件的标准化,所述两个支座中心点之间距离依据待处理试样三点弯曲实验标准,以满足试样跨距要求。

8.可选的,所述底板的底面和顶面及所述支座的表面均设置有粗糙纹理,粗糙度设为2.8

‑

3.2。

9.可选的,所述底板设有第二螺纹通孔,所述立柱与第二螺纹通孔通过螺纹实现紧

配。

10.可选的,所述压杆上部为细长圆柱体,下部呈半圆柱体,半圆柱体高度方向剖面与细长圆柱体底面共面。

11.可选的,所述压杆圆柱体表面和下部压头表面均设置有粗糙纹理,粗糙度设为2.8

‑

3.2。

12.可选的,所述压板设有第一圆柱通孔,所述第一圆柱通孔分布于压板两端,直径略大于立柱直径,所述立柱贯穿第一圆柱通孔,所述压板可在长螺杆上自由移动。所述压板设有第二圆柱通孔,所述第二圆柱通孔位于压板中心位置,直径略大于所述压杆圆柱体直径。

13.可选的,所述压板的顶面和底面均设置有粗糙纹理,粗糙度设为2.8

‑

3.2。

14.可选的,所述压板向压杆上弹簧传载的过程,可以通过多种下压方式实现。其中包括,对螺杆设置锯齿,往下按压压板使弹簧达到目标压缩量时,通过螺杆上的锯齿实现压板与螺杆的自动锁合;在压板下降目标压缩量时,通过钳口为锯齿形的夹持钳与螺杆上的螺纹实现紧密啮合,固定压板位置;通过锁销设置,固定压板下压后的精确位置;通过在螺杆上套设螺母,下压压板后并固定压板位置。优选使用螺母的下压及固定方式,可根据不同试验情形进行优选。

15.可选的,所述弹簧套设于压杆,所述螺母套设于立柱并置于压板上表面。

16.本发明还公开一种上述的载荷与环境耦合作用的复合材料三点弯曲夹具的使用方法,包括以下步骤:

17.(1)将待用弹簧固定在力学试验机中,对其进行压缩校准,得到该弹簧的载荷

‑

位移数据表,进而可以得出压缩弹簧的位移量与载荷力值之间的对应关系,可精确到0.001n;

18.(2)由复合材料试样的宽度与厚度,以及复合材料试样的极限三点弯曲载荷,计算出复合材料试样所要承受的目标三点弯曲载荷,即为目标弹簧载荷,再进一步换算为实现该载荷条件所需的弹簧压缩量;

19.(3)将复合材料试样水平居中放置在两支座上,调整使试样在支座两端留出的长度相等;

20.(4)将弹簧套设于压杆,并通过压杆上部圆柱体留出弹簧之外的部分套入压板中间的圆柱通孔。将压杆下部的压头置于试样上表面,并调整位置使下部压头圆柱体高度方向居中覆盖试样。随后,通过压板两侧的圆柱形通孔,将压板套设于两侧立柱之上。

21.(5)分别将螺母套设于两根立柱,置于压板上表面。调节螺母在长螺杆上的垂直位置,使压板与弹簧接触,且弹簧不产生压缩量,此时利用游标卡尺测量压板下表面与压杆的压头上表面的距离,记为弹簧初始长度;

22.(6)通过开口扳手调节螺母位置,使螺母向底板方向靠近,对弹簧施加压缩载荷。在调节过程中,保证两个螺母旋钮下降的位移保持一致,使得压板与底板保持平行关系,确保传递至压杆上弹簧的载荷稳定准确。当压板下表面与压杆的压头上表面达到弹簧压缩量时,停止调节螺母,此时复合材料试样承受定量的目标三点弯曲载荷;

23.可选的,可依据试验测试标准,制备树脂基复合材料、金属基复合材料、陶瓷基复合材料、夹层结构复合材料,将复合材料安装到该三点弯曲装置中,施加定量三点弯曲载荷。

24.可选的,将该三点弯曲装置放置于模拟服役的极端环境中,该极端环境为高温或

低温或高盐或高水压或高辐照环境,或上述环境中任意一种或两种以上的组合或交替进行。

25.可选的,在极端环境中放置预定时间后,将复合材料试样表面擦拭干净,并进行三点弯曲测试。将复合材料试样放入力学试验机中,三点弯曲直至断裂,计算复合材料试样的最大三点弯曲载荷,与服役前最大三点弯曲载荷进行对比,计算三点弯曲性能保留率。

26.可选的,在极端环境中放置预定时间后,将复合材料试样表面擦拭干净,并进行四点弯曲测试。将复合材料试样放入力学试验机中,弯曲直至断裂,计算复合材料试样的最大四点弯曲载荷,与服役前最大四点弯曲载荷进行对比,计算四点弯曲性能保留率。

27.本发明还要求保护所述的结构传载一体化的复合材料三点弯曲加载夹具的用途,用于对树脂基复合材料、金属基复合材料、陶瓷基复合材料、夹层结构复合材料施加准确定量的三点弯曲载荷,进行在极端环境下承受三点弯曲载荷情况的模拟试验,所述极端环境为在高温、低温、高盐、高水压环境,或上述环境中任意一种或两种以上的组合或交替进行。

28.本发明相对于现有技术取得了以下技术效果:

29.本发明采用该极端环境下的复合材料三点弯曲夹具,可以在不长时占用力学试验机、不需要电子设备的情况下,对复合材料试验在极端环境下提供稳定精确的三点弯曲载荷,实现复合材料在不同服役环境条件下承受三点弯曲载荷的模拟试验,该三点弯曲夹具结构简单,尺寸较小,工况稳定,可实现一定的加载精度;测试方法简单,应用范围较广,可针对不同试样和服役环境要求自行调整测试条件和步骤。该三点弯曲夹具和测试方法为复合材料极端环境三点弯曲载荷模拟提供了一种新的思路,具有广泛的应用前景。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

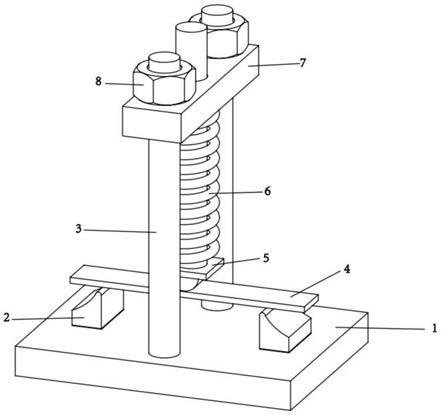

31.图1为本发明载荷与环境耦合作用的复合材料三点弯曲夹具的立体图;

32.图2为本发明载荷与环境耦合作用的复合材料三点弯曲夹具的左视图;

33.图3为本发明载荷与环境耦合作用的复合材料三点弯曲夹具的上视图;

34.图4为本发明载荷与环境耦合作用的复合材料三点弯曲夹具的正视图。

35.附图标记说明:1、底板;2、支座;3、立柱;4、试样;5、压杆;6、弹簧;7、压板;8、螺母

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例一:

38.如图1至4所示,本实施例提供一种结构传载一体化的复合材料三点弯曲加载夹具,包括底板1、支座2、立柱3、压杆5、弹簧6、压板7和螺母8;所述底板设有两对螺纹通孔;所

述支座和立柱固定于底板上;所述弹簧套设于压杆上,弹簧长度小于压杆圆柱体段长度;所述压板套设于立柱与压杆之上;所述螺母套设于立柱,通过压板向压杆上的弹簧施加压缩载荷,进而将载荷通过压杆的压头部分传递至试样。

39.三点弯曲载荷夹具的底板1呈长方体,底板上开设有两对螺纹通孔,分别为螺纹通孔1、螺纹通孔2。立柱3与底板上的螺纹通孔1通过螺纹实现紧配。支座2与底板上的螺纹通孔2,通过第一螺钉实现紧配。试样4水平居中放置于两个支座之上。

40.支座2的下部呈长方体,上部与材料接触部分呈半圆柱体,其它部分呈圆弧面过渡。半径与待处理试样三点弯曲实验标准中支座半径保持一致,优选2mm、3mm或5mm;半圆柱体的高度略大于试样宽度,下部长方体宽度与半圆柱体的高度保持一致。支座2下部设有螺纹孔,通过第一螺钉与底板上的螺纹通孔2相连接,实现紧配,配合后螺钉不突出底板,保持底板底面水平。两个支座中心点之间距离依据待处理试样三点弯曲实验标准,以满足试样跨距要求,优选60

‑

120mm。

41.立柱3上有两种不同直径的螺纹,分别为立柱3一端的第一螺纹3a和立柱3另一端的第二螺纹3b,其中第一螺纹3a的外径与立柱3的直径相等,第二螺纹3b的直径小于立柱3的直径,第二螺纹3b的长度略小于底板厚度。立柱3通过第二螺纹3b与底板上的螺纹通孔1相连接,实现紧配,长螺杆与底板配合后不突出底板,保持底板底面水平。

42.压杆5上部呈细长圆柱体,下部压头呈半圆柱体。上部圆柱体直径小于下部压头直径,高度小于两侧立柱。为达到载荷条件的标准化,压头半圆柱体半径与材料三点弯曲试验标准规定压头半径保持一致,优选2mm、3mm或5mm,半圆柱体的高度略大于试样宽度。

43.弹簧6的弹性系数已知,即弹簧6的压缩载荷与压缩位移之间的一一对应关系明确。通过开口扳手旋钮螺母,使压板向底板方向移动,对压杆上的弹簧逐步施加压缩载荷。在调节过程中,对两个立柱上的螺母施加的旋钮量相同,确保压板左右两侧下降的位移保持同步,进而保证通过压杆传递给试样的载荷稳定准确。

44.弹簧6的内径要稍大于压杆5,减少弹簧6与压杆5之间不必要的摩擦,防止弹簧6与压杆5之间的摩擦力抵消一部分弹簧6产生的载荷,影响弹簧6压缩量与所产生载荷无法实现精确的一一对应关系,为试验效果带来误差。弹簧6外径的选择原则是弹簧外侧不触碰两侧立柱。弹簧6的长度小于压杆上部圆柱体高度约10

‑

15mm,此外,弹簧6的长度和弹性系数的选择依据所需弹簧压缩量确定,确保即使在加载载荷时弹簧至少能有8

‑

10mm的压缩量,从而保证加载的精度。弹簧长度优选为50mm

‑

150mm,最优选为70mm;弹性系数优选为30

‑

80n/mm,依据不同载荷要求进行进一步优选。

45.压板7上开设有一对第一圆柱通孔,均匀对称分布于压板7两端,设有第二圆柱通孔,位于压板中心位置处。第一圆柱通孔直径略大于立柱3直径,确保压板可以在立柱上自由移动。第二圆柱通孔直径略大于压杆上部圆柱体直径,确保压杆可自由在压板上自由移动。

46.除了试样4外,三点弯曲夹具中的零件具备一定机械强度的同时,均需要满足耐高温水浴环境的条件,优选为黄铜,铝,不锈钢等金属材料,最优选为不锈钢材料。使用不锈钢材料会减缓夹具在高温水浴条件下产生生锈而污染去离子水的现象,另外,不锈钢的热膨胀系数很小,约1.6

×

10

‑5/℃,由室温20℃到70℃,发生的热膨胀在10

‑4数量级,不会因不锈钢的热膨胀而导致施加载荷的较大改变。

47.一套该三点弯曲加载夹具对应一个弹簧,只加载一个试样,因而即便不同的弹簧其弹性系数、原始高度等有一定的分散性,只要对弹簧进行标定并测量各自的原始高度,加载依然可以做到精确定量。且实验结果表明,高温水浴并反复加载卸载前后,弹簧的弹性系数很接近,分散性很小。因而可忽略由于弹簧的弹性系数的变化而导致的力值大小的改变。加载装置的载荷加载精度是足够的。

48.实施例二:

49.本实施例提供一种结构传载一体化的复合材料三点弯曲加载夹具的使用方法,包括以下步骤:

50.复合材料试样4为以碳纤维、玻璃纤维、芳纶纤维、玄武岩纤维等为增强体的树脂基复合材料板材,板材厚度为2mm

‑

4mm,优选为2mm;所述复合材料试样4长度为60mm

‑

110mm,优选为80mm,所述复合材料试样4宽度为10mm

‑

30mm,优选为12mm。同一批次复合材料试样4的数量为10个及以上。

51.进一步地,将所述同一批次的复合材料试样随机选取5个进行三点弯曲性能测试,将这5个复合材料试样三点弯曲直至断裂计算出复合材料试样的极限三点弯曲强度。

52.将夹具的相关零件组装成为试验装置后,随机取同一批次的1个复合材料试样4,将复合材料试样4水平居中放置在两个支座上,使得试样留出两个支座外侧的距离相等。

53.进一步地,将弹簧6套设于压杆5,调整弹簧位置使压杆5位于弹簧内径中心位置。将调整好的压杆5下部压头置于试样4上表面中心位置,压杆下部压头高度方向覆盖试样宽度方向,该位置处,压杆5与两侧立柱3处于同一直线上。

54.进一步地,通过压板7两端的圆柱通孔,将压板7套设于立柱3上,将螺母8套设于立柱3并置于压板7上表面,旋钮螺母8使得螺母、压板、弹簧依次相接触,此时保证弹簧6处于初始原长状态,且同时再次调整弹簧6位置,确保压杆上部圆柱体位于弹簧内径中心位置处以及下部压头居中覆盖试样宽度方向。

55.其中,依据不同的试验要求,给复合材料试样施加其极限弯曲强度10%

‑

60%之间的定量载荷。具体步骤可以包括:

56.(1)列出弹簧6的压缩位移与压缩载荷的对照表,即弹簧压缩量与弹簧载荷具有明确的一一对应关系,具体对应精度依照试验需求决定,该对照表可以为商家提供,也可以用力学试验机自行测得,自行测得的压缩载荷位移曲线即为压缩量与弹簧载荷的对照表。

57.(2)由复合材料试样的宽度与厚度,以及复合材料试样的极限三点弯曲载荷,计算出复合材料试样所要承受的目标三点弯曲载荷,即为目标弹簧载荷,再进一步换算为实现该载荷条件所需的弹簧压缩量;

58.(3)调节螺母在立柱上的垂直位置,使弹簧、压板、弹簧依次接触,且弹簧不产生压缩量,此时利用游标卡尺测量压板下表面与压杆下部圆柱体上表面的距离,记为弹簧初始长度。初始长度与目标弹簧压缩量的差值即为目标移动距离。

59.(4)通过开口扳手旋钮螺母,使压板向底板方向移动,对压杆上的弹簧逐步施加压缩载荷。在调节过程中,对两个立柱上的螺母施加的旋钮量相同,确保压板左右两侧下降的位移保持同步,进而保证通过压杆传递给试样的载荷稳定准确。当压板下表面与压杆下部圆柱体上表面的距离达到弹簧压缩量时,停止调节螺母,此时复合材料试样承受定量的目标三点弯曲载荷。

60.进一步地,将该三点弯曲装置放置于模拟服役的极端环境中,该极端环境可以为高温、低温、高盐、高水压、高辐照环境,以及任意一种或两种以上的组合或交替进行,但不限于此。在模拟环境的服役时长可为任意时长,优选为1天~14天,最优选为7天。

61.其中,高温环境为环境温度为60~150℃的大气环境,具体操作方法是将压缩夹具放入烘箱中,设置目标温度即可。

62.其中,低温环境为环境温度为

‑

120℃~25℃的大气环境,具体操作方法是将压缩夹具放入超低温轴承冷却箱中,设置目标温度即可。

63.其中,盐水腐蚀环境为使用人工海水盐配置海水进行全浸泡。取自来水放置24小时后,将海水盐nacl、mgcl2、mgso4·

7h2o、caso4·

2h2o、caco3分别按照21g/l、2.54g/l、1.54g/l、2.43g/l、0.10g/l的含量添加进自来水中,配置的盐浓度在3.4

‑

3.5wt%之间,略高于我国典型海域的盐浓度。根据试验要求,若对腐蚀环境有更高要求,可按照比例增大盐浓度加速腐蚀。将四点弯曲夹具放入配置的海水环境中。

64.其中,高水压环境是将三点弯曲夹具放置在深海海底水压试验装置内,并在装置内注入试验液体,该液体可以为去离子水,矿物质水,天然海水或人工海水。并施加0.1

‑

120mpa的静水压。

65.其中,高辐照环境是将压缩夹具放置在氙灯老化试验箱内,辐照度为1

‑

50w/m2,环境温度和湿度按照具体实验要求设定即可。

66.进一步地,在模拟服役极端环境的时长达到后,将三点弯曲夹具置于常温常压环境下,调节螺母8,使得压板下表面与压杆下部压头上表面恢复到初始距离。取下螺母8和压板7,取下弹簧6。最终取下复合材料试样4。

67.进一步地,将复合材料试样恢复至常温常压下,将表面擦拭干净,并进行三点弯曲测试,将复合材料试样放入力学试验机中,三点弯曲直至断裂,计算复合材料试样的极限三点弯曲载荷,与服役前极限三点弯曲载荷进行对比,计算在服役环境下复合材料三点弯曲性能保留率。

68.实施例三:

69.本实施例涉及一种结构传载一体化的复合材料三点弯曲加载夹具的复合材料试验方法具体包括以下步骤:

70.以陶瓷为基体的复合材料试样4,试样4长度为170mm,宽度为10mm,厚度为5mm。利用三点弯曲夹具定位复合材料试样4,并对弹簧6施加压缩量,使得弹簧6对复合材料试样4施加的载荷强度为复合材料极限三点弯曲载荷的30%。将调整好的三点弯曲夹具放置在超低温轴承冷却箱内,设定温度为

‑

50℃,试验时长为7天。试验结束后,等待三点弯曲夹具恢复至室温,将复合材料试样4从三点弯曲夹具上取下后进行三点弯曲性能测试,并计算试验前后复合材料试样4三点弯曲性能保留率,以此评估该复合材料在低温耦合30%三点弯曲载荷服役环境下三点弯曲性能保持情况。

71.实施例四:

72.本实施例涉及一种结构传载一体化的复合材料三点弯曲加载夹具的复合材料试验方法具体包括以下步骤:

73.以芳纶纸蜂窝为芯层材料的夹层结构复合材料试样4,试样4长度为176mm,宽度为76mm,厚度为10.2mm。利用三点弯曲夹具定位复合材料试样4,并对弹簧6施加压缩量,使得

弹簧6对复合材料试样4施加的载荷强度为复合材料极限拉伸载荷的30%,该条件下的服役时长为3天。进一步调整弹簧6的压缩量,使得弹簧6对复合材料试样4施加的载荷强度为复合材料极限拉伸载荷的60%,该条件下的服役时长为3天。试验结束后,将复合材料试样4从三点弯曲夹具上取下并进行三点弯曲测试,并计算试验前后复合材料试样4三点弯曲性能保留率,以此评估该复合材料在交变三点弯曲载荷服役条件下三点弯曲性能保持情况。

74.实施例五:

75.本实施例涉及一种结构传载一体化的复合材料三点弯曲加载夹具的复合材料试验方法具体包括以下步骤:

76.以金属为基体的复合材料试样4,试样4长度为75mm,宽度为10mm,厚度为1

‑

2mm。利用三点弯曲夹具定位复合材料试样4,并对弹簧6施加压缩量,使得弹簧6对复合材料试样4施加的载荷强度为复合材料极限三点弯曲载荷的40%。将三点弯曲夹具放入烘箱中,设定温度为150℃。试验时长为7天。试验结束后,待三点弯曲夹具冷却到室温,将复合材料试样4从三点弯曲夹具上取下,并进行四点弯曲测试,并计算复合材料试样4在承受高温耦合60%三点弯曲载荷服役条件下,其四点弯曲性能保留率,以此评估该复合材料在高温服役环境下四点弯曲性能的保持情况。

77.实施例六:

78.本实施例涉及一种结构传载一体化的复合材料三点弯曲加载夹具的复合材料试验方法具体包括以下步骤:

79.以超高分子量聚乙烯纤维为增强体的复合材料试样4,试样4长度为230mm,宽度为15mm,厚度为0.2mm。利用三点弯曲夹具夹持复合材料试样4,并对弹簧6施加压缩量,使得弹簧6对复合材料试样4施加的载荷强度为复合材料极限三点弯曲载荷的50%,将调整好的三点弯曲夹具放置在深海海底水压实验装置内,在装置内注入天然海水,并施加压强为10mpa的静水压,模拟海底1000m处的服役状况,试验温度为25℃,试验时长为7天。试验结束后,将复合材料试样4从三点弯曲夹具上取下擦拭干净,并进行三点弯曲测试,并计算试验前后复合材料三点弯曲性能保留率,以此评估该复合材料在深海高压的服役环境下三点弯曲性能保持情况。

80.实施例七:

81.本实施例涉及一种结构传载一体化的复合材料三点弯曲加载夹具的复合材料试验方法具体包括以下步骤:

82.以碳纤维为增强体的树脂基复合材料试样4,试样4长度为230mm,宽度为25mm,厚度为0.5mm。在试验开始前需要对复合材料试样4干燥并称取初始质量。取自来水放置24小时后,将海水盐nacl、mgcl2、mgso4·

7h2o、caso4·

2h2o、caco3分别按照21g/l、2.54g/l、1.54g/l、2.43g/l、0.10g/l的含量添加进自来水中,配置的盐浓度在3.4

‑

3.5wt%之间。利用三点弯曲夹具定位复合材料试样4,并对弹簧6施加压缩量,使得弹簧6对复合材料试样4施加的载荷强度为复合材料极限三点弯曲载荷的60%,将调整好的三点弯曲夹具放置在盐水溶液中,试验时长为14天。在试验开始后的1小时,3小时,5小时,7小时,10小时,15小时,1天,2天,3天,5天,7天,10天,14天分别将三点弯曲夹具从盐水溶液中取出并放入保湿器皿内降至室温,然后将复合材料试样4从三点弯曲夹具上取下并称取质量,之后继续夹持在三点弯曲夹具上并利用弹簧6施加载荷。质量的称取频率可以按照试验要求自行调整。试验结

束后,根据测得质量绘制复合材料试样4的吸湿曲线,将复合材料试样4从三点弯曲夹具上取下并进行三点弯曲测试,并计算试验前后复合材料三点弯曲性能保留率,以此评估该复合材料在温度为室温盐水浓度,60%三点弯曲极限载荷的服役环境下三点弯曲性能保持情况。

83.实施例八:

84.本实施例涉及一种结构传载一体化的复合材料三点弯曲加载夹具的复合材料试验方法具体包括以下步骤:

85.以玻璃纤维平纹织物为增强体的树脂基复合材料试样4,试样4长度为230mm,宽度为25mm,厚度为0.5mm。在试验开始前需要对复合材料试样4干燥并称取初始质量。取自来水放置24小时后,将海水盐nacl、mgcl2、mgso4·

7h2o、caso4·

2h2o、caco3分别按照21g/l、2.54g/l、1.54g/l、2.43g/l、0.10g/l的含量添加进自来水中,配置的盐浓度在3.4

‑

3.5wt%之间。将盛有该盐水溶液的容器放入水浴箱中,控制盐水溶液温度为70℃。利用三点弯曲夹具定位复合材料试样4,并对弹簧6施加压缩量,使得弹簧6对复合材料试样4施加的载荷强度为复合材料极限三点弯曲载荷的60%,将调整好的三点弯曲夹具放置在盐水溶液中,试验时长为14天。在试验开始后的1小时,3小时,5小时,7小时,10小时,15小时,1天,2天,3天,5天,7天,10天,14天分别将三点弯曲夹具从盐水溶液中取出并放入保湿器皿内降至室温,然后将复合材料试样4从三点弯曲夹具上取下并称取质量,之后继续夹持在三点弯曲夹具上并利用弹簧6施加载荷。质量的称取频率可以按照试验要求自行调整。试验结束后,根据测得质量绘制复合材料试样4的吸湿曲线,并等待三点弯曲夹具恢复至室温,将复合材料试样4从三点弯曲夹具上取下并进行三点弯曲测试,并计算试验前后复合材料试样4三点弯曲性能保留率,以此评估该复合材料在70℃盐水浓度,60%三点弯曲极限载荷的服役环境下三点弯曲性能保持情况。

86.此外,本案发明人还参照实施例一至八的方式,以本说明书中列出的其他条件进行了试验,亦可达成相应的效果,均可以在相应的极端环境下对复合材料试样施加定量三点弯曲载荷,到达环境服役的模拟效果。

87.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

88.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1