测厚装置以及测厚方法与流程

1.本发明涉及激光加工技术领域,尤其是涉及一种测厚装置以及测厚方法。

背景技术:

2.激光加工设备已经广泛的应用于工业生产中,在激光激光加工设备工作过程中需要获取加工物件的厚度值,以保证激光的焦距作用在物件的表面(或想要放置的位置)。

3.传统的做法,是人工用卡尺测量物件的厚度值后输入计算机系统,这样一方面容易出现遗忘,导致物件激光加工效果变差,甚至报废物件,另一方面人工操作工作效率低,且不利于设备朝着自动化与智能化的趋势发展。

技术实现要素:

4.基于此,有必要提供一种可以解决上述技术问题的测厚装置。

5.此外,还有必要提供一种采用上述测厚装置的测厚方法。

6.一种测厚装置,包括用于放置待测物的载物台、设置在所述载物台上方的测量组件以及用于驱动所述测量组件沿竖直方向运动的z轴动力组件;

7.所述z轴动力组件用于驱动所述测量组件依次按照第一速度和第二速度下降,直至所述测量组件与所述待测物接触,所述第一速度大于所述第二速度。

8.一种使用上述的测厚装置的测厚方法,包括如下步骤:

9.获得所述载物台的高度;

10.将所述待测物放置在所述载物台上;

11.所述z轴动力组件驱动所述测量组件按照所述第一速度下降预设距离后,所述z轴动力组件停止;

12.所述z轴动力组件驱动所述测量组件按照所述第二速度下降,直至所述测量组件与所述待测物接触,获得所述待测物的高度;以及

13.根据所述载物台的高度和所述待测物的高度,计算得到所述待测物的厚度。

14.这种测厚装置通过z轴动力组件驱动测量组件下降,直至测量组件与待测物接触,从而获得待测物的高度,再结合载物台的高度,即可获得待测物的厚度。

15.相对于传统的物件测量方法,这种测厚装置可以实现待测物的厚度的自动测量,一方面不会出现厚度测量的忘记,另一方面通过自动化测量,利于设备朝着自动化与智能化的趋势发展。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.其中:

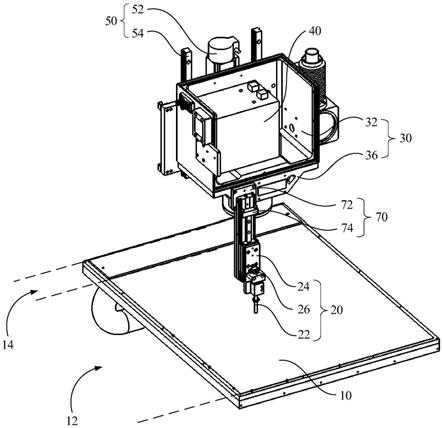

18.图1为一实施方式的测厚装置的一方向的结构示意图。

19.图2为如图1所示的测厚装置的另一方向的结构示意图。

20.图3为如图1所示的测厚装置的部分结构示意图。

21.图4为一实施方式的使用如图1所示的测厚装置的测厚方法的流程图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1、图2和图3所示的一实施方式的测厚装置,包括用于放置待测物(图中未显示)的载物台10、设置在载物台10上方的测量组件20以及用于驱动测量组件20沿竖直方向运动的z轴动力组件50。

24.z轴动力组件50用于驱动测量组件20依次按照第一速度和第二速度下降,直至测量组件20与待测物接触,第一速度大于第二速度。

25.也就说,测量组件20先以较快的第一速度下降一段距离,这是为了保证测厚的速度,接着测量组件20以较慢的第二速度下降,这是为了保证测量的精度。

26.本实施方式中,水平方向指载物台10所在的平面,竖直方向指与载物台10垂直的方向。

27.这种测厚装置通过z轴动力组件50驱动测量组件20下降,直至测量组件20与待测物接触,从而获得待测物的高度,再结合载物台10的高度,即可获得待测物的厚度。

28.相对于传统的物件测量方法,这种测厚装置可以实现待测物的厚度的自动测量,一方面不会出现厚度测量的忘记,另一方面通过自动化测量,利于设备朝着自动化与智能化的趋势发展。

29.结合附图,本实施方式中,测厚装置还包括用于驱动载物台10沿水平方向运动的水平动力组件(图中未显示)。

30.水平动力组件用于驱动载物台10沿水平方向运动,一方面可以对待测物实现多点测量(即在待测物上选择不同的测量点进行多次测量),另一方面,当测厚装置应用到激光加工设备上时,水平动力组件还可以用于激光加工时待测物的移动。

31.如果无需多点测量,以及无需应用到激光加工设备,上述测厚装置中也可以不设置水平动力组件。

32.一般来说,水平动力组件可以根据实际需求选择,只要能够实现驱动载物台10沿水平方向运动即可。

33.例如,水平动力组件可以为二轴运动平台。

34.结合图3,本实施方式中,测厚装置还包括设置在载物台10上方且与测量组件20连接的承载组件30以及设置在承载组件30上的激光组件40。

35.z轴动力组件50用于驱动承载组件30沿竖直方向运动,从而带动测量组件20和激光组件40一起运动。

36.承载组件30包括承载件32,承载件32上设有激光加工通孔34,激光组件40设置在承载件32上,并且激光组件40发出的激光通过激光加工通孔34射向载物台10。

37.具体来说,本实施方式中,承载件32包括底板322、第一侧板324、第二侧板326和第三侧板328,第一侧板324、第二侧板326和第三侧板328依次自底板322的边缘向上延伸,底板322、第一侧板324、第二侧板326和第三侧板328共同围成容纳腔,激光加工通孔34设置在底板322上,且激光组件40设置在容纳腔内。

38.这样的设置,一方面可以对激光组件40起到一定的保护作用,另一方面也便于承载件32与其他结构之间的连接。

39.结合附图,承载组件30还包括与底板322固定连接的固定件36,z轴动力组件50与第二侧板326连接,测量组件20与固定件36连接。

40.z轴动力组件50驱动承载件32沿竖直方向运动,从而带动固定件36、测量组件20和激光组件40一起运动。

41.本实施方式中,z轴动力组件50包括z轴电机52和沿竖直方向延伸的轨道54,轨道54分别与z轴电机52和承载组件30连接。

42.结合附图,本实施方式中,z轴电机52为步进电机。

43.步进电机精密度高,从而可以实现测量组件20下降的精密控制,提高待测物的厚度的测量精度。

44.结合附图,本实施方式中,载物台10上设有待测物放置区12和校准区域14。

45.待测物放置区12用于放置待测物,通过z轴动力组件50驱动测量组件20下降,直至测量组件20与待测物接触,从而获得待测物的高度。

46.校准区域14为留白区,用于校准(获得载物台10的高度)。

47.具体来说,通过z轴动力组件50驱动测量组件20下降,直至测量组件20与校准区域14接触,从而获得载物台10的高度。

48.结合附图,本实施方式中,测厚装置还包括伸缩组件70,伸缩组件70包括与与承载件32连接的支撑件72以及设置在支撑件72上的动力件74,动力件74与测量组件20连接,并且动力件74用于驱动测量组件20伸出或缩回。

49.动力件74驱动测量组件20伸出或缩回,这样就可以使得测量组件20在不需要测量时缩回,从而对测量组件20形成保护。

50.z轴动力组件50驱动支撑件72沿竖直方向运动,从而带动动力件74和测量组件20一起运动。

51.具体来说,测量组件20包括探针22,探针22设置在动力件74靠近载物台10的一端。

52.动力件74用于驱动探针22伸出或缩回。

53.探针22作为测量组件20中最脆弱且需要外露的元件,当不需要测量时,可以通过动力件74驱动探针22缩回,这样可以对探针22形成保护。

54.结合附图,测量组件20还包括连接件24和传感器26,连接件24与动力件74连接,探针22和传感器26均设置在连接件24上,并且探针22位于连接件24靠近载物台10的一端,传感器26靠近探针22远离载物台10的一端设置。

55.动力件74驱动连接件24沿竖直方向来回运动,从而带动探针22和传感器26一起运动。

56.本实施方式中,动力件74为气缸,动力件74用于驱动探针22相对于支撑件72伸出或缩回。

57.气缸作为动力件74可以很好的实现驱动探针22伸缩的功能,精度高、可靠性强且节省成本。

58.本实施方式中,传感器26为ee

‑

sx47凹槽接插式传感器。

59.结合图4,本发明还公开了一实施方式的使用如图1所示的测厚装置的测厚方法,包括如下步骤:

60.s10、获得载物台10的高度。

61.本实施方式中,获得载物台10的高度的操作为:z轴动力组件50驱动测量组件20下降,直至测量组件20与载物台1接触,从而获得载物台10的高度。

62.优选的,z轴动力组件50包括z轴电机52。z轴动力组件50驱动测量组件20下降的操作为:z轴电机52驱动测量组件20以15μm~50μm(优选为20μm)为步距下降。

63.这样的操作,可以最大的发挥出测量装置的测量精度。

64.具体来说,s10中,测量组件20的下降的速度为40μm/s~200μm/s(优选为63.3μm/s)。

65.结合图1,本实施方式中,载物台10上设有待测物放置区12和校准区域14。

66.本实施方式中,获得载物台10的高度的操作为:水平动力组件驱动载物台10沿水平方向运动至测量组件20位于校准区域14的上方,z轴动力组件50驱动测量组件20下降,直至测量组件20与校准区域14接触,从而获得载物台10的高度。

67.s20、将待测物放置在载物台10上。

68.s30、z轴动力组件50驱动测量组件20按照第一速度下降预设距离后,z轴动力组件50停止。

69.s40、z轴动力组件50驱动测量组件20按照第二速度下降,直至测量组件20与待测物接触,获得待测物的高度。

70.测量组件20先以较快的第一速度下降一段距离,这是为了保证测厚的速度,接着测量组件20以较慢的第二速度下降,这是为了保证测量的精度。

71.优选的,s40中,测量组件20下降的距离为5倍z轴电机倍距~10倍z轴电机步距和保险距离之和。

72.保险距离可以为0mm~5mm。

73.具体来说,z轴动力组件50驱动测量组件20按照第二速度下降的操作为:z轴动力组件50驱动测量组件20以z轴电机52步距为15μm~50μm(优选为20μm)按照第二速度下降。

74.具体来说,第二速度为40μm/s~200μm/s(优选为63.3μm/s)。

75.优选的,还包括在s20之前,进行如下操作:获取待测物的初测厚度,并且根据载物台10的高度、待测物的初测厚度以及测量组件20按照第二速度下降的距离,计算得到预设距离。

76.一般来说,预设距离=载物台10的高度

‑

待测物的初测厚度

‑

5倍z轴电机倍距~10倍z轴电机步距

‑

保险距离。

77.这样的设置,可以保证测量组件20以第二速度与待测物接触,从而提高测量的精度。

78.待测物的初测厚度可以通过待测物的规格说明、直接人工测量等方式获得。

79.需要指出的是,当待测物为待加工物和治具的组合时,此时待测物的初测厚度,实际上是待加工物和治具的厚度之和。

80.s50、根据载物台10的高度和待测物的高度,计算得到待测物的厚度。

81.待测物的厚度为载物台10的高度和待测物的高度之差。

82.需要指出的是,当待测物为待加工物和治具的组合时,此时测得的待测物的厚度,实际上是待加工物和治具的厚度之和。

83.结合图1~图3,本实施方式中,测厚装置还包括伸缩组件70,伸缩组件70包括与与承载件32连接的支撑件72以及设置在支撑件72上的动力件74,动力件74与测量组件20连接,并且动力件74用于驱动测量组件20伸出或缩回。

84.此时,测厚方法还包括在s20之后,在s30之前,进行如下操作:动力件74驱动测量组件20伸出。

85.此时,测厚方法还包括在s50之后,进行如下操作:动力件74驱动测量组件20缩回。

86.这样的操作,可以使得测量组件20在不需要测量时缩回,从而对测量组件20形成保护。

87.结合图3,本实施方式中,测厚装置还包括设置在载物台10上方且与测量组件20连接的承载组件30以及设置在承载组件30上的激光组件40。

88.z轴动力组件50用于驱动承载组件30沿竖直方向运动,从而带动测量组件20和激光组件40一起运动。

89.此时,测厚方法还包括在s50之后,进行如下操作:根据载物台10的高度和待测物的厚度,计算得到激光组件40进行激光加工的高度,计为工作高度;z轴动力组件50驱动承载组件30带动激光组件40运动至工作高度,激光组件40对待测物进行激光加工。

90.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1