塑性成形中坯料与模具界面的接触传热系数测量方法

1.本发明涉及的是一种塑性成形中接触传热系数测定领域的技术,具体是一种通用坯料与模具界面的接触传热系数的测量方法。

背景技术:

2.在金属塑性成形过程中,模具和坯料间发生的热量传递对模具的使用寿命及工件的精度会产生直接影响。在数值模拟中,模具和坯料间的接触传热系数的正确设置有利于提高数值模拟结果的精度。目前常用的接触换热系数确定方法,将一对待测金属界面直接接触,施加一定的压力,利用热电偶或热像仪测定传热过程中的温度场分布,结合相关理论计算公式来计算出被测金属界面的接触换热系数。该经典方法依赖于热电偶或热像仪的测试精度,同时需要相对复杂的计算过程,被测金属之前未有塑性变形现象发生。因此,开发新型的适用于金属塑性成形的接触传热系数的测量方法至关重要。

技术实现要素:

3.本发明针对现有技术存在的上述不足,提出一种塑性成形中坯料与模具界面的接触传热系数测量方法,能够有效提高接触传热系数测定的范围与准确性,节约了实验成本和时间。

4.本发明是通过以下技术方案实现的:

5.本发明首先将工件材料加工为带有外凸台的标准试件,再将标准试件在加热炉中加热至设定温度,然后将标准试件放入预热后的待测模具材料制作的上、下测试块中进行压缩变形,测量压缩变形后标准试件的外凸台的倾斜角度,根据倾斜角度值查询对应的接触换热系数标定曲线,确定工件与模具界面的接触传热系数。

6.所述的标准试件为圆环结构,外凸台设置于标准试件的两侧,该标准试件的高度相对缩减量建议控制在30%

‑

50%之间。

7.所述的标准试件的尺寸比例满足:外径:内径:高度:外凸台的高度:外凸台的宽度=6:3:2:0.2:0.4。

8.所述的上测试块可选择与压机连用。

9.所述的预热是指:使用多个均匀分布的加热棒对上、下测试块进行加热,直至达到预定温度。

10.所述的接触换热系数标定曲线,通过以下方式得到:

11.步骤1)根据标准试件的结构尺寸建立有限元模型,改变标准试件与上、下测试块的接触换热系数,设置标准试件与上、下测试块的相应温度及摩擦系数,进行压缩模拟分析,提取压缩后标准试件的外凸台上表面的倾斜角度的数据,绘制得到接触换热系数的同值标定曲线图。

12.所述的上、下测试块材料一致。

13.所述的压缩后的标准试样的外凸台的倾斜角度测量3次取平均值。

14.步骤2)改变标准试件与下测试块的接触换热系数,设置标准试件与上、下测试块的相应温度及摩擦系数,进行压缩模拟分析,提取压缩后标准试件的外凸台上表面的倾斜角度的数据,绘制得到接触换热系数的异值标定曲线图。

15.所述的异值标定曲线图中上测试块材料与标准试件之间的接触换热系数为已知固定数值,根据同值标定曲线图得出。技术效果

16.本发明整体解决了现有技术中因嵌入式测温传感器而引起的测量误差,节约了时间成本及费用;

17.与现有技术相比,本发明建立接触传热系数的标定曲线,确定塑性成形中坯料与模具界面的接触传热系数,节约时间成本,减少测量误差。

附图说明

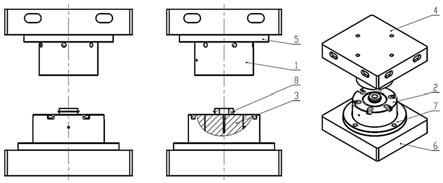

18.图1为本发明实施案例中使用的实验装置图;

19.图2为本发明标准试件的结构示意图;

20.图3为下预热件,通过在其中插入多个均匀分布的加热棒以对下测试块进行均匀加热;

21.图4为本发明接触传热系数大时5000w/(m2·

k)的压缩变形模型结构示意图;

22.图5为本发明接触传热系数小时15000w/(m2·

k)的压缩变形模型结构示意图;

23.图6为本发明的接触传热系数的同值标定曲线图;

24.图7为本发明的接触传热系数的异值标定曲线图;

25.图中:上测试块1、下预热件2、下测试块3、上固定块4、下固定块5、上压盖6、下压盖7、试件8。

具体实施方式

实施例1

26.如图1所示,为本实施例涉及的塑性成形中坯料与模具界面的接触传热系数测量装置,包括:作为上测试块的上模1、下模2、作为下测试块的镶块3、上模固定块4、下模固定块5、上模压盖6和下模压盖7,其中:标准试件8设置于上测试块1和下测试块3之间,上测试块装配至螺纹旋压机上。

27.本实施例涉及上述装置的接触传热系数测量方法,具体步骤包括:

28.步骤一、选用aa7075铝合金作为工件材料,将工件材料加工为标准试件8;

29.所述的标准试件8为带有外凸台9的圆环结构,外凸台9设置于标准试件8的两侧,标准试件8的外径、内径、高度、外凸台9的高度与外凸台9的宽度的尺寸要求分别为:72

±

0.1mm、36

±

0.1mm、24

±

0.1mm、2.4

±

0.1mm、4.8

±

0.1mm。

30.步骤二、测量标准试件8的尺寸,采用游标卡尺对标准试件8的外径、内径、高度及外凸台9的高度进行测量,通过3次测量后取平均值,得到具体值分别为72.06mm、35.97mm、24.02mm和2.37mm。

31.步骤三、选用h13模具钢作为上测试块1和下测试块3的材料并进行加工,将加工后的下测试块3采用过盈配合方式装配至下模2中。将加工后的上测试块1装配至螺纹旋压机

上。

32.步骤四、加热标准试件8,将标准试件8放入加热炉中加热并保温,设定温度为1000℃。

33.步骤五、预热上测试块1和下测试块3,设定温控仪预热温度为200℃,然后接通6根均匀分布的绝缘加热棒对上测试块1和下测试块3进行加热。

34.步骤六、将加热后的标准试件8放在预热好的下测试块3上,启动螺纹旋压机使上测试块向下运动对标准试件8进行压缩变形,标准试件8的高度相对缩减量控制在35%。

35.步骤七、测量经过压缩后标准试件8的外凸台9的倾斜角度,测量3次取平均值,得到倾斜角度值为21.86

°

。

36.步骤八、根据倾斜角度值,查询该条件下的接触传热系数的同值标定曲线图,确定标准试样与上、下测试块的接触传热系数值,具体值为5438w/(m2·

k)。实施例2

37.与实施例1相比,本实施例采用的标准试件8的尺寸,即外径、内径、高度及外凸台9的高度分别为72.04mm、35.95mm、24.05mm和2.39mm。

38.本实施例选用h13模具钢作为上测试块1的材料、5crmnmo作为下测试块3的材料并进行加工,将加工后的下测试块3以过盈配合方式装配至下模2中。将加工后的上测试块1装配至螺纹旋压机上。

39.经过与实施例1相同步骤,最终根据倾斜角度值,查询该条件下的接触传热系数的异值标定曲线图,确定标准试样与下测试块的接触传热系数值,具体值为12150w/(m2·

k)。

40.所述的压缩变形的压下量预设为35%。

41.与现有技术相比,本实施例对加热后压缩变形后的工件的外凸台进行倾斜角度直接测量,并使外凸台在压缩过程中保持刚性平移,操作更为方便,避免了传统测量方法中对接触温度的限制与嵌入式测温传感器的测量误差,有效提高接触传热系数测定的范围与准确性,节约了实验成本和时间。

42.与现有技术相比,本方法解决现有技术中嵌入型测温传感器带来的测量误差、提高了接触传热系数测定的范围和准确性、减少时间和成本。

43.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1