一种复合装甲高速冲击损伤后剩余强度测试装置及测试方法

1.本发明涉及防弹复合装甲技术领域,具体涉及一种复合装甲高速冲击损伤后剩余强度测试装置及测试方法。

背景技术:

2.防弹材料的研发和生产能力体现了国家的军事实力,是维护国家安全和社会治安的重要保证。随着世界军事科技迅猛发展、反恐战争全球化和人们防护意识的增强,防弹材料的研发越来越受到世界各国的重视,防护武器装备对防弹材料的要求也越来越高。

3.以陶瓷为面板和以复合材料或金属等材料为背板所构成的组合防弹材料(又称陶瓷复合装甲),与传统的金属均质装甲相比是一种更为有效的轻型防护装甲,这种装甲可利用弹体侵彻各阶段特有的侵彻机理,使面板和背板材料的性能优势分别得以最大限度地发挥,目前已经广泛应用于防护领域中。

4.但现有防护装甲抗高速侵彻性能主要以背衬材料凹陷深度(背凸高度)作为评判依据,这种评价方式对评判相似规格方案(防弹夹层具有相同的材料和顺序等)的防护装甲的侵彻性能较为准确,但并不能准确反映不同规格方案复合装甲被子弹高速冲击后的剩余力学性能,对弹击后的复合装甲能否继续有效使用无法进行有效、准确的评判。

5.以往专利中提出了不少含损伤的复合材料剩余强度的测试评估方法。例如,申请号为201710173066.4的专利,提出了一种含低速冲击损伤复合材料结构剩余强度评估方法;申请号为201410213306.5的专利,提出了一种测定复合材料剩余强度与剩余寿命的应变控制方法。

6.这些专利的缺点在于:1)主要针对于材料的低速冲击损伤,并不适用于高速冲击损伤;2)剩余强度测试步骤中需大量的公式参数,而这些公式中一部分参数需来源于实际测量数据,数据获取的测试过程复杂繁琐且存在较大误差;一部分参数需来源于事先设定,与实际性能存在一定误差。

技术实现要素:

7.针对现有技术存在的问题,本发明提出一种复合装甲高速冲击损伤后剩余强度测试装置及测试方法,能够更加科学、准确和快速的测量复合装甲高速冲击损伤后剩余强度,对弹击后的复合装甲能否继续有效使用进行有效、准确的评判。

8.本发明的技术方案为:

9.所述一种复合装甲高速冲击损伤后剩余强度测试装置,由夹具体和顶板组件两部分组成,顶板组件位于夹具体的上方;

10.所述夹具体由一个底板、两个弯板、两个底滑板和四个侧滑板组成;

11.两个弯板分别位于底板上侧长度方向两端,两个底滑板分别位于底板上侧宽度方向两端、且位于两个弯板中间位置;每个弯板一侧宽度方向两端各安装一个侧滑板;弯板利用沿底板长度方向长通孔与底板连接,用于调整两个弯板之间的距离;底滑板利用沿底板

宽度方向的长通孔与底板连接,用于调整两个底滑板之间的距离;侧滑板利用沿底板宽度方向的长通孔与弯板连接,用于调整安装在同一弯板上的两个侧滑板之间的距离;

12.所述顶板组件由顶板和两个顶板滑板组成;两个顶板滑板分别位于顶板下侧宽度方向两端;顶板滑板利用沿顶板宽度方向的长通孔与顶板连接,用于调整两个顶板滑板之间的距离。

13.进一步的,所述底板为矩形,设有8组圆形盲孔,圆形盲孔分别对应于两个弯板、两个底滑板的长通孔位置,通过螺栓与弯板、底滑板的长通孔配合连接固定。

14.进一步的,所述底滑板为矩形,设有两个沿底板宽度方向的长通孔,用于调整两个底滑板之间的距离,并通过螺栓与底板配合连接固定。

15.进一步的,所述弯板为“l”形,包含竖板、横板和三角加强筋;其中竖板两侧分别设有四个圆形通孔,通过螺栓与侧滑板配合连接固定;其中横板设有两个沿底板长度方向的长通孔,通过螺栓与底板配合连接固定;竖板、横板通过三角加强筋焊接固定。

16.进一步的,所述侧滑板为矩形,设有两个沿底板宽度方向的长通孔,用于调整安装在同一弯板上的两个侧滑板之间的距离调整,并通过螺栓与弯板配合连接固定。

17.进一步的,所述顶板和所述顶板滑板均为矩形,顶板设置有圆形盲孔,顶板滑板设有两个沿顶板宽度方向的长通孔,用于调整两个顶板滑板之间的距离,并通过螺栓与顶板配合连接固定。

18.进一步的,弯板的竖板高度和侧滑板高度不大于试件高度,确保在试验期间顶板有足够的压缩行程。

19.利用上述装置进行复合装甲高速冲击损伤后剩余强度测试的方法,包括剩余压缩强度和剩余弯曲强度测试;

20.其中剩余压缩强度测试方法包含以下步骤:

21.步骤一、取一块高速冲击损伤后的复合装甲靶板,通过侧滑板和底滑板将其装夹固定在剩余强度测试装置上,使复合装甲靶板竖立,并拧紧测试装置的安装螺栓防止复合装甲靶板晃动;

22.步骤二、将已装夹固定复合装甲靶板的剩余强度测试装置的底板水平放置在万能试验机的支撑台上;

23.步骤三、利用剩余强度测试装置顶板组件的两个顶板滑板水平卡在复合装甲靶板上端截面上;

24.步骤四、控制万能试验机驱动机构,带动压盘下移至剩余强度测试装置的顶板组件上端面上方5

‑

10mm,并微调剩余强度测试装置,使其位于万能试验机压盘的正下方,并处于水平状态;

25.步骤五、控制万能试验机驱动机构,带动压盘下移至剩余强度测试装置的顶板组件上端面压实,并继续缓慢下移,观察复合装甲靶板的变形,同时观察万能试验机显示屏上的位移

‑

试验力曲线;

26.步骤六、当观察到复合装甲靶板发生明显变形,且万能试验机显示屏上的试验力

‑

位移曲线达到峰值并开始下降后,控制万能试验机驱动机构带动压盘上移,使压盘与剩余强度测试装置的顶板组件上端面不再接触;

27.步骤七、根据万能试验机得到的位移

‑

试验力曲线测试数据,按照公式:

28.r

cai

=p

max

/a

29.计算复合装甲靶板剩余压缩强度;式中:r

cai

为复合装甲靶板剩余压缩强度;p

max

为位移

‑

试验力曲线测试数据峰值;a为复合装甲靶板的压缩受力横截面积;

30.其中剩余弯曲强度测试方法包含以下步骤:

31.步骤1、取一块高速冲击损伤后的复合装甲靶板,将其防弹面板朝上、水平放置在剩余强度测试装置的夹具体弯板的竖板上,并使复合装甲靶板处于剩余强度测试装置水平方向的中间位;在复合装甲靶板上侧、中间位置放置一条长度超出复合装甲靶板的方钢,并确保方钢长度方向与竖板方向相同;

32.步骤2、将已放置复合装甲靶板的剩余强度测试装置的底板水平放置在万能试验机的支撑台上;

33.步骤3、控制万能试验机驱动机构,带动压盘下移至复合装甲靶板上侧的方钢上端面上方5

‑

10mm,并微调剩余强度测试装置,使其位于万能试验机压盘的正下方,并处于水平状态;

34.步骤4、控制万能试验机驱动机构,带动压盘下移至复合装甲靶板上侧的方钢上端面压实,并继续缓慢下移,观察复合装甲靶板的变形,同时观察万能试验机显示屏上的位移

‑

试验力曲线;

35.步骤5、当观察到复合装甲靶板发生明显变形,且万能试验机显示屏上的位移

‑

试验力曲线曲线达到峰值并开始下降后,控制万能试验机驱动机构带动压盘上移,使压盘与复合装甲靶板上侧的方钢上端面不再接触;

36.步骤6、根据万能试验机得到的位移

‑

试验力曲线测试数据,按照公式:

[0037][0038]

计算复合装甲靶板剩余弯曲强度;式中,r

t

为复合装甲靶板剩余弯曲强度;p

max

为位移

‑

试验力曲线的测试数据峰值;l为剩余强度测试装置弯板间距离;b为复合装甲靶板的宽度;δ为复合装甲靶板的截面厚度。

[0039]

有益效果

[0040]

与现有技术相比较,本发明提出了复合装甲被子弹高速冲击后的剩余压缩强度和剩余弯曲强度的测试装置和测试方法,能准确反映不同规格方案复合装甲被子弹高速冲击后的剩余力学性能,对弹击后的复合装甲能否继续有效使用能进行有效、准确的评判。

[0041]

剩余强度测试装置同时具备剩余压缩强度测试和剩余弯曲强度测试两种试验功能,结构简单,拆装、调整方便。

[0042]

本发明克服了现有剩余强度测试方式主要针对于材料的低速冲击损伤、并不适用于高速冲击损伤的弊端;剩余强度测试步骤简单,仅需少量的公式和尺寸参数,且这些公式中的尺寸参数可快速、准确获取,在防弹防爆领域就有很强的科学指导意义和工程应用价值。

[0043]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0044]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0045]

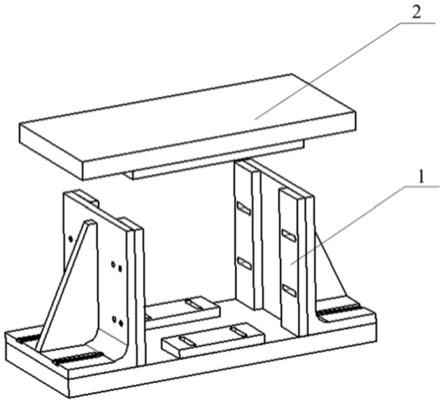

图1为剩余强度测试装置整体结构示意图;

[0046]

图2为剩余强度测试装置的夹具体结构示意图;

[0047]

图3为剩余强度测试装置的顶板结构示意图;

[0048]

附图标记:1、夹具体,2、顶板组件,11、底板,12、底滑板,13、弯板,14、侧滑板,21、顶板,22、顶板滑板,131、竖板,132、横板,133、三角加强筋。

[0049]

图4为实施例1中剩余强度测试装置进行压缩试验前装夹复合装甲靶板实物图;

[0050]

图5为实施例1中剩余强度测试装置压缩试验过程;

[0051]

图6为实施例1中剩余强度测试装置压缩试验结果曲线;

[0052]

图7为实施例2中剩余强度测试装置进行弯曲试验前装夹复合装甲靶板实物图;

[0053]

图8为实施例2中剩余强度测试装置弯曲试验过程;

[0054]

图9为实施例2中剩余强度测试装置弯曲试验结果曲线;

具体实施方式

[0055]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0056]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0057]

如图1~图3所示,本发明提出的一种复合装甲高速冲击损伤后剩余强度测试装置由夹具体1和顶板组件2两部分组成,顶板组件2位于夹具体1的上方。

[0058]

所述夹具体1由一个底板11、两个弯板13、两个底滑板12和四个侧滑板14组成;

[0059]

两个弯板13分别位于底板11上侧长度方向两端,两个底滑板12分别位于底板11上侧宽度方向两端、且位于两个弯板13中间位置;每个弯板一侧宽度方向两端各安装一个侧滑板;弯板利用沿底板长度方向长通孔与底板连接,用于调整两个弯板之间的距离;底滑板利用沿底板宽度方向的长通孔与底板连接,用于调整两个底滑板之间的距离;侧滑板利用沿底板宽度方向的长通孔与弯板连接,用于调整安装在同一弯板上的两个侧滑板之间的距离。且弯板的竖板高度和侧滑板高度不大于试件高度,确保在试验期间顶板有足够的压缩行程。

[0060]

所述底板为矩形,设有8组圆形盲孔,圆形盲孔分别对应于两个弯板、两个底滑板的长通孔位置,通过螺栓与弯板、底滑板的长通孔配合连接固定。

[0061]

所述底滑板为矩形,设有两个沿底板宽度方向的长通孔,用于调整两个底滑板之间的距离,并通过螺栓与底板配合连接固定。

[0062]

所述弯板为“l”形,包含竖板131、横板132和三角加强筋133;其中竖板两侧分别设

有四个圆形通孔,通过螺栓与侧滑板配合连接固定;其中横板设有两个沿底板长度方向的长通孔,通过螺栓与底板配合连接固定;竖板、横板通过三角加强筋焊接固定。

[0063]

所述侧滑板为矩形,设有两个沿底板宽度方向的长通孔,用于调整安装在同一弯板上的两个侧滑板之间的距离调整,并通过螺栓与弯板配合连接固定。

[0064]

所述顶板组件由矩形的顶板21和两个矩形的顶板滑板22组成;顶板设置有圆形盲孔,顶板滑板设有两个沿顶板宽度方向的长通孔,两个顶板滑板分别通过螺栓安装顶板下侧宽度方向两端;顶板滑板利用沿顶板宽度方向的长通孔与顶板连接,用于调整两个顶板滑板之间的距离。

[0065]

利用上述装置进行复合装甲高速冲击损伤后剩余强度测试的方法,包括剩余压缩强度和剩余弯曲强度测试。

[0066]

实施例1,对高速冲击损伤后的复合装甲靶板进行剩余压缩强度测试,包含以下步骤:

[0067]

步骤一、取一块高速冲击损伤后的复合装甲靶板,通过侧滑板和底滑板将其装夹固定在剩余强度测试装置上,使复合装甲靶板竖立,并拧紧测试装置的安装螺栓防止复合装甲靶板晃动,如图4所示;

[0068]

步骤二、将已装夹固定复合装甲靶板的剩余强度测试装置的底板水平放置在万能试验机的支撑台上;

[0069]

步骤三、利用剩余强度测试装置顶板组件的两个顶板滑板水平卡在复合装甲靶板上端截面上;

[0070]

步骤四、控制万能试验机驱动机构,带动压盘下移至剩余强度测试装置的顶板组件上端面上方5

‑

10mm,并微调剩余强度测试装置,使其位于万能试验机压盘的正下方,并处于水平状状态,如图5所示;

[0071]

步骤五、控制万能试验机驱动机构,带动压盘下移至剩余强度测试装置的顶板组件上端面压实,并继续缓慢下移,观察复合装甲靶板的变形,同时观察万能试验机显示屏上的位移

‑

试验力曲线;

[0072]

步骤六、当观察到复合装甲靶板发生明显变形,且万能试验机显示屏上的试验力

‑

位移曲线达到峰值并开始下降后,控制万能试验机驱动机构带动压盘上移,使压盘与剩余强度测试装置的顶板组件上端面不再接触;最终的位移

‑

试验力曲线如图6所示;

[0073]

步骤七、根据万能试验机得到的位移

‑

试验力曲线测试数据,按照公式:

[0074]

r

cai

=p

max

/a

[0075]

计算复合装甲靶板剩余压缩强度;式中:r

cai

为复合装甲靶板剩余压缩强度(mpa);p

max

为复合装甲靶板发生压缩断裂失效前,位移

‑

试验力曲线测试数据峰值(n);a为复合装甲靶板的压缩受力横截面积(mm2)。

[0076]

实施例2,对高速冲击损伤后的复合装甲靶板进行剩余弯曲强度测试,包含以下步骤:

[0077]

步骤1、取一块高速冲击损伤后的复合装甲靶板,将其防弹面板朝上、水平放置在剩余强度测试装置的夹具体弯板的竖板上,并使复合装甲靶板处于剩余强度测试装置水平方向的中间位置;且在复合装甲靶板上侧、中间位置放置一条长度超出复合装甲靶板的方钢,并确保方钢长度方向与竖板方向相同,如图7所示;

[0078]

步骤2、将已放置复合装甲靶板的剩余强度测试装置的底板水平放置在万能试验机的支撑台上;

[0079]

步骤3、控制万能试验机驱动机构,带动压盘下移至复合装甲靶板上侧的方钢上端面上方5

‑

10mm,并微调剩余强度测试装置,使其位于万能试验机压盘的正下方,并处于水平状态,如图8所示;

[0080]

步骤4、控制万能试验机驱动机构,带动压盘下移至复合装甲靶板上侧的方钢上端面压实,并继续缓慢下移,观察复合装甲靶板的变形,同时观察万能试验机显示屏上的位移

‑

试验力曲线;

[0081]

步骤5、当观察到复合装甲靶板发生明显变形,且万能试验机显示屏上的位移

‑

试验力曲线达到峰值并开始下降后,控制万能试验机驱动机构带动压盘上移,使压盘与复合装甲靶板上侧的方钢上端面不再接触,最终的位移

‑

试验力曲线如图9所示;

[0082]

步骤6、根据万能试验机得到的位移

‑

试验力曲线测试数据,按照公式:

[0083][0084]

计算复合装甲靶板剩余弯曲强度;式中,r

t

为复合装甲靶板剩余弯曲强度(mpa);p

max

为复合装甲靶板发生弯曲断裂失效前,位移

‑

试验力曲线的测试数据峰值(kn);l为剩余强度测试装置弯板间距离(mm);b为复合装甲靶板的宽度(放置方钢长度方向)(mm);δ为复合装甲靶板的截面厚度(mm)。

[0085]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1