一种润滑脂相似粘度测定方法及测定用装置与流程

1.本发明涉及润滑脂相似粘度测定技术领域,尤其涉及一种润滑脂相似粘度测定方法。

背景技术:

2.润滑脂的相似粘度其数值为润滑脂在某温度下,通过毛细管的剪切力与剪切速率的比值,单位是pa

·

s。

3.现有的技术之一已在专利申请号为:201911214394x的背景技术中进行详尽描述,此处不在赘述,此方法在一次装样的前提下,只能测试一个温度点下的相似粘度数值,无法测试多个温度下的不同剪切速率的相似粘度。

4.现有的检测技术之二,利用弹簧装置驱动活塞顶杆,使润滑脂通过毛细管实现剪切,利用速度位移传感器测试润滑脂的剪切速率,利用压力传感器测试润滑脂所受到的剪切率,进而计算得到润滑脂不同剪切速率下的相似粘度,此方法即时测量润滑脂的剪切速率与剪切力,有效的解决了测试中剪切速率与剪切力同步的问题,测试结果可靠,可以准确的测试润滑脂在单一温度下不同剪切速率的相似粘度。此方法在一次装样的前提下,由于驱动机构驱动弹簧压缩至指定位置,再由弹簧为活塞顶杆提供压力,这就使得试验过程完成后,测试样品全部消耗掉,下一次试验必须重新装样,所以一次试验只能测试一个温度点下的相似粘度数值,无法测试多个温度下的不同剪切速率的相似粘度。

技术实现要素:

5.本发明的一个目的在于提出一种润滑脂相似粘度测定方法,可实现多个温度下的不同剪切速率的相似粘度。

6.根据本发明提出的一种润滑脂相似粘度测定方法,所述方法步骤如下:

7.s1,根据测试的剪切速率d确定直线驱动机构的下降速度v;

8.s2,仪器安装,将填装润滑脂的样品装入装脂筒内,完成毛细管以及废脂筒的安装;

9.s3,检查装置的密封性;

10.s4,恒温持续时间设置,调整恒温浴槽温度,温度达到预设值时,将毛细管、装脂筒置于恒温浴槽内,依据恒温浴槽温度调整恒温持续时间;

11.s5,剪切力τ的确定,达到恒温持续时间后,直线驱动机构以步骤s1中确定的下降速度v向下恒速运行,顶杆将挤压润滑脂样品通过挤压润滑脂样品通过毛细管,压力传感器实时记录顶杆所受压力f,集成控制器得出剪切力τ;

12.s6,润滑脂相似粘度的测定,压力f稳定后,集成控制器得出润滑脂样品的相似粘度数值;

13.s7,重复步骤s1

‑

s6,测定不同试验条件下的润滑脂相似粘度数值。

14.优选地,步骤s1中直线驱动机构下降速度v的计算公式为:

[0015][0016]

其中,r为毛细管半径,l为毛细管长度,r1为顶杆半径,d为所需测试的滑脂剪切速率。

[0017]

优选地,步骤s4中恒温持续时间不小于20分钟,当温度低于

‑

20℃时,恒温持续时间等于温度的绝对值。

[0018]

优选地,步骤s5中剪切力τ的计算公式为:

[0019][0020]

其中,p为毛细管内压强,r为毛细管半径,l为毛细管长度,f为顶杆所受压力。

[0021]

优选地,步骤s6中相似粘度计算公式为:

[0022][0023]

其中d为所需测试的滑脂剪切速率,τ为剪切力。

[0024]

优选地,所述测定装置包括直线驱动机构、恒温浴槽、装脂筒,所述直线驱动机构下方设置有顶杆,所述顶杆与所述直线驱动机构传动连接,所述装脂筒安装在所述顶杆下端,所述装脂筒下端安装有毛细管。

[0025]

优选地,所述顶杆与所述直线驱动机构之间通过螺纹连接有压力传感器。

[0026]

优选地,所述毛细管的下端安装有废脂筒。

[0027]

优选地,所述直线运动机构设有用于限位的上下位置开关;下位置开关为强制试验结束开关,当下位置开关启动时,直线运动机构停止向下运行,试验强制停止;上位置开关为样品填装完成开关,当上位置开关启动时,直线运动机构停止向上运行,装填样品完成。

[0028]

优选地,所述测定装置还包括集成控制器,所述集成控制器信号输入端与所述压力传感器信号输出端电信号连接,所述集成控制器信号输出端与所述直线驱动机构的信号输入端、恒温浴槽的信号输入端电信号连接。

[0029]

本发明中的有益效果是:提供了一种新的润滑脂相似粘度测定方法,提出了一种恒定剪切速率下的相似粘度的测定方法,即采用驱动装置使润滑脂以恒定剪切速率通过毛细管,不在通过驱动装置驱动弹簧压缩,在弹簧的作用下为顶杆提供压力,通过测试剪切过程中的剪切力,完成相似粘度的测定,该装置与方法结构简单,测试效率高,数据可靠,可实现多个温度下的不同剪切速率的相似粘度。

附图说明

[0030]

在附图中:

[0031]

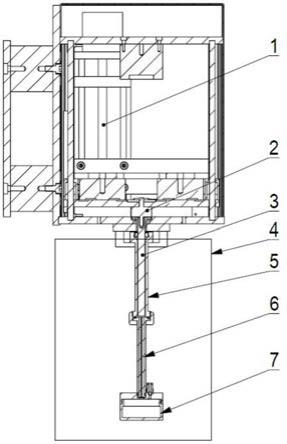

图1为本发明提出的一种润滑脂相似粘度测定装置的结构示意图;

[0032]

图2为本发明提出的润滑脂相似粘度测定方法的流程框图。

[0033]

图中:1

‑

直线驱动机构、2

‑

压力传感器、3

‑

顶杆、4

‑

恒温浴槽、5

‑

装脂筒、6

‑

毛细管、7

‑

废脂筒。

具体实施方式

[0034]

参照图2,一种润滑脂相似粘度测定方法,方法步骤如下:

[0035]

s1,确定直线驱动机构的下降速度v;

[0036]

s2,仪器安装,将填装润滑脂的样品装入装脂筒内,完成毛细管以及废脂筒的安装;

[0037]

s3,检查装置的密封性;

[0038]

s4,恒温持续时间设置,调整恒温浴槽温度,温度达到预设值时,将毛细管、装脂筒置于恒温浴槽内,依据恒温浴槽温度调整恒温持续时间;

[0039]

s5,剪切力τ的确定,达到恒温持续时间后,直线驱动机构以步骤s1中确定的下降速度v向下恒速运行,顶杆将挤压润滑脂样品通过挤压润滑脂样品通过毛细管,压力传感器实时记录顶杆所受压力f,集成控制器得出剪切力τ;

[0040]

s6,润滑脂相似粘度的测定,压力f稳定后,集成控制器得出润滑脂样品的相似粘度数值;

[0041]

s7,重复步骤s1

‑

s6,测定不同试验条件下的润滑脂相似粘度数值。

[0042]

步骤s1中直线驱动机构下降速度v的计算公式为:

[0043][0044]

其中,r为毛细管半径,l为毛细管长度,r1为顶杆半径,d为所需测试的滑脂剪切速率。

[0045]

步骤s4中恒温持续时间不小于20分钟,当温度低于

‑

20℃时,恒温持续时间等于温度的绝对值。

[0046]

步骤s5中剪切力τ的计算公式为:

[0047][0048]

其中,p为毛细管内压强,r为毛细管半径,l为毛细管长度,f为顶杆所受压力。

[0049]

步骤s6中相似粘度计算公式为:

[0050][0051]

其中d为所需测试的滑脂剪切速率,τ为剪切力。

[0052]

参照图1,测定装置包括直线驱动机构1、恒温浴槽4、装脂筒5,直线驱动机构1下方设置有顶杆3,顶杆3与直线驱动机构1传动连接,装脂筒5安装在顶杆3下端,装脂筒5下端安装有毛细管6;顶杆3与直线驱动机构1之间通过螺纹连接有压力传感器2;毛细管6的下端安装有废脂筒;直线运动机构1设有用于限位的上下位置开关;下位置开关为强制试验结束开关,当下位置开关启动时,直线运动机构1停止向下运行,试验强制停止;上位置开关为样品填装完成开关,当上位置开关启动时,直线运动机构1停止向上运行,装填样品完成;测定装置还包括集成控制器,集成控制器信号输入端与压力传感器2信号输出端电信号连接,集成控制器信号输出端与直线驱动机构1的信号输入端、恒温浴槽4的信号电信号连接。

[0053]

恒温浴槽4用于为试验润滑脂提供恒定的温度环境,并且温度可调;

[0054]

装脂筒5用于填装润滑脂样品;

[0055]

毛细管6用于润滑脂剪切,是测试的主要元件;

[0056]

直线驱动机构1,用于驱动活塞顶杆3上下恒定速度运动;

[0057]

压力传感器2用于测量顶杆3受力,进而转化成润滑脂所受的剪切力;

[0058]

集成控制器用于控制恒温浴槽4、直线驱动机构1、采集压力信号、速率信号、计算结果等。

[0059]

实验1、采用了一种润滑脂(3#通用锂基脂,

‑

10℃,剪切速率10s

‑

1),采用标准试验方法,测得数据如下:

[0060]

表格1标准试验方法下测试结果对比

[0061]

测试序号12345平均值测试结果637.6645.5639.5652.3660.2647.02结果偏差

‑

1.46%

‑

0.23%

‑

1.16%0.82%2.04%——

[0062]

实验2、采用了一种润滑脂(3#通用锂基脂,

‑

10℃,剪切速率10s

‑

1),做了多次恒定剪切速率项的相似粘度测试,来判断仪器的重复性,数据如下:

[0063]

表格2恒定剪切速率测试方法下测试结果对比

[0064][0065]

实验3、采用了一种润滑脂(0#极压锂基脂,剪切速率10s

‑

1),在不同的温度下,不更换样品的前提下,做了多次恒定剪切速率项的相似粘度测试,数据如下:

[0066][0067]

结论:恒定剪切速率下测试方法的试验结果重复性好,结果准确,具有很好的可信性。

[0068]

新的试验方法的测试结果略微大于标准试验方法下的试验结果,分析原因:标准试验方法下,润滑脂是从高剪切速率到低剪切速率的运动模式,具有一定惯性,而恒定剪切速率方法下,这种惯性效应小很多,所以新方法的试验结果略大,但是,这种使用情况更贴近实际使用工况。

[0069]

在同一管样品的前提下,新的试验方法可以采集不同温度下的相似粘度数值,提

高了工作效率。

[0070]

综上所述:本发明提供了一种新的润滑脂相似粘度测定方法,提出了一种恒定剪切速率下的相似粘度的测定方法,即采用驱动装置使润滑脂以恒定剪切速率通过毛细管,不在通过驱动装置驱动弹簧压缩,在弹簧的作用下为顶杆提供压力,通过测试剪切过程中的剪切力,完成相似粘度的测定,该装置与方法结构简单,测试效率高,数据可靠,可实现多个温度下的不同剪切速率的相似粘度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1