一种岩矿样透射光片的制备方法与流程

1.本发明属于岩矿制样的技术领域,尤其涉及一种岩矿块样投射光片的制备方法。

背景技术:

2.将岩矿样品制成厚薄合适的光薄片(透射光片),利用其良好的透光性,在光学显微镜下鉴定岩矿样品矿物组成、组织结构及折射率、突起、干涉色等矿物特征参数是岩矿鉴定领域的经典方法之一。薄片的制作原理比较简单,即将岩矿块状样品切割成合适的薄块状,并将其中一面打磨光滑后涂上松香、环氧树脂、502胶水等粘结剂,粘到玻璃薄片上待其完全固结,然后利用砂轮、砂纸、抛光布(或毛玻璃板)等配合抛光膏(液)将其打磨、抛光至完全透光且矿物清楚、无划痕即可。薄片的磨制、抛光比较依赖经验,新手磨制起来费时费力,而且往往效果不理想。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种岩矿块样透射光片的制备方法,本发明提供的方法制备的岩块样透光片方法简单、效果较好。

4.本发明提供了一种岩矿样透射光片的制备方法,包括:

5.将岩矿块样品进行切割打磨,得到打磨样;

6.将所述打磨样进行镶制,得到镶制样;

7.将所述镶制样进行磨制,得到磨制样;

8.将所述磨制样进行抛光,得到岩矿样透射光片。

9.优选的,所述切割打磨的方法包括:

10.采用切割机从大块岩矿样品切出扁平小块;

11.采用金刚石砂纸对扁平小块的一个面进行打磨。

12.优选的,所述扁平小块的形状为长方体;

13.所述扁平小块的长度为1.5~2.5cm,宽度为1~2cm,厚度为0.3~0.7cm;

14.所述打磨过程中采用的金刚石砂纸的规格依次为180目、400目、800目和1200目。

15.优选的,所述镶制的方法包括:

16.将所述打磨样放入塑料模具中,经过打磨的样面朝上,向塑料模具中加入环氧树脂合乙二胺的混合物,然后将塑料模具放入真空环境后在常压下静置,使样品固结。

17.优选的,所述环氧树脂和乙二胺的质量比为(2~6):1;

18.所述放入真空环境的时间为8~12min;

19.所述静置的时间为6~10小时。

20.优选的,所述磨制的方法包括:

21.采用砂轮机或金刚石砂纸将镶制样的样品表面磨平,然后再利用金刚石砂纸进行深度研磨。

22.优选的,所述采用金刚石砂纸将镶嵌样的样品表面磨平的金刚石砂纸的规格为

180目;

23.所述磨平为磨至镶制样的树脂内镶嵌的块状样的厚度为50~70微米;

24.所述深度研磨过程中采用的金刚石砂纸的规格依次为400目、800目和1200目;

25.所述深度研磨为研磨至镶制样的树脂内镶嵌的块状样的厚度为33~37微米。

26.优选的,采用砂轮机或金刚石砂纸将镶制样的样品表面磨平之前,还包括:

27.采用金刚石砂纸将镶嵌样的胶面打磨平整;

28.采用金刚石砂纸将镶嵌样的胶面打磨平整的金刚石砂纸的规格为180目和400目;

29.所述打磨平整为将镶嵌样的胶面的厚度磨至0.3~0.7cm。

30.优选的,所述抛光的方法包括:

31.采用金刚石抛光液对磨制样进行粗抛和精抛,得到岩矿样透射光片。

32.优选的,所述金刚石抛光液的粒径依次为9微米、3微米和1微米;

33.所述抛光为抛光至镶嵌样的树脂内镶嵌的块状样的厚度为28~32微米。

34.本发明为岩矿薄片(岩矿样透射光片)的制备提供了一种新思路、新方法。反射光片的磨制相对简单,上手容易,且可以借助于常用的半自动磨抛机进行自动研抛,效果比较理想;而反射光片比较常用的粘结剂环氧树脂固化后形成的树脂塑料透光性很好,完全满足光薄片的透光性需要,本发明采用反射光片的制作手段来制作光薄片,然后用磨制反射光片的方法将镶嵌好的光薄片有样品的一面磨制至完全透光即可制备得到岩矿样透射光片。本发明提供的方法磨制过程简单,省时省力,对磨制经验的要求比传统磨制方法要低,磨制之前样品也无需压片处理,冷镶后的样品放置于真空环境可以基本杜绝磨制后样品背面与透明薄玻璃片结合处孔隙的产生。

附图说明

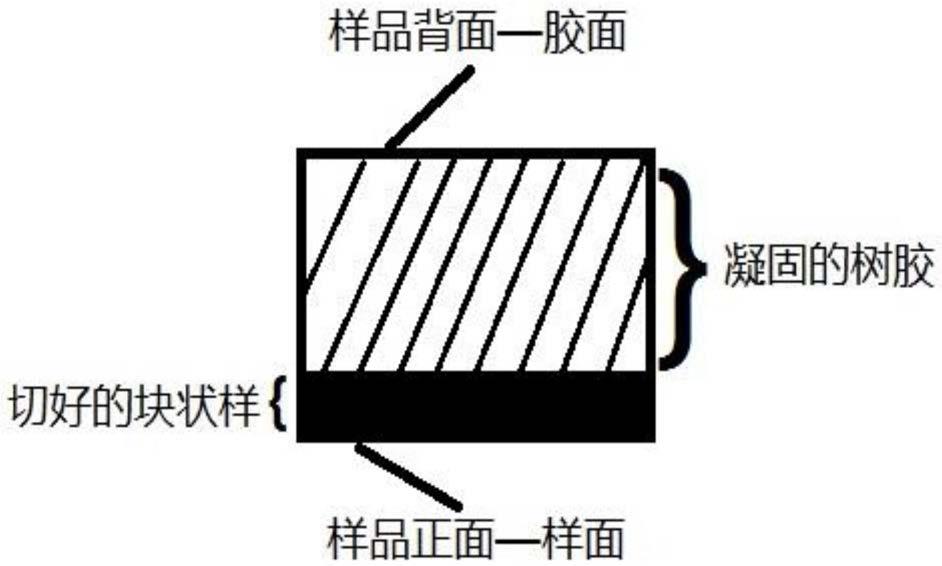

35.图1为本发明中镶制样的结构示意图;

36.图2为本发明实施例1制备的镶嵌后的样品的图片;

37.图3为本发明实施例1制备的透射光片样的图片;

38.图4为本发明实施例1制备的透射光片样单偏光下矿物镜下形貌;

39.图5为本发明实施例1制备的透射光片样正交偏光下矿物镜下形貌;

40.图6为本发明比较例1制备的透射光片样单偏光下矿物镜下形貌;

41.图7为本发明比较例1制备的透射光片样正交偏光下矿物镜下形貌。

具体实施方式

42.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

43.本发明提供了一种岩矿样透射光片的制备方法,包括:

44.将岩矿块样品进行切割打磨,得到打磨样;

45.将所述打磨样进行镶制,得到镶制样;

46.将所述镶制样进行磨制,得到磨制样;

47.将所述磨制样进行抛光,得到岩矿样透射光片。

48.在本发明中,所述切割打磨的方法优选包括:

49.采用切割机从大块岩矿样品切出扁平小块;

50.采用金刚石砂纸对扁平小块的一个面进行打磨。

51.在本发明中,所述扁平小块的形状优选为长方体。在本发明中,所述扁平小块的长度优选为1.5~2.5cm,更优选为1.8~2.2cm,最优选为2cm;所述扁平小块的宽度优选为1~2cm,更优选为1.2~1.8cm,最优选为1.4~1.6cm;所述扁平小块的厚度优选为0.3~0.7cm,更优选为0.4~0.6cm,最优选为0.5cm。在本发明中,所述切割过程中优选保证扁平小块的两个长

×

宽面平行。

52.在本发明中,所述打磨过程中采用的金刚石砂纸的规格优选依次为180目、400目、800目和1200目。在本发明中,所述打磨优选为磨至表面光滑、无明显划痕。

53.在本发明中,所述镶制的方法优选包括:

54.将所述打磨样放入塑料模具中,经过打磨的样面朝上,向塑料模具中加入环氧树脂合乙二胺的混合物,然后将塑料模具放入真空环境后在常压下静置,使样品固结。

55.在本发明中,所述塑料模具的内径优选为25~35mm,更优选为28~32mm,最优选为30mm。

56.在本发明中,所述环氧树脂合乙二胺的混合物优选为搅拌好的环氧树脂和乙二胺的混合物;所述环氧树脂和乙二胺的质量比优选为(2~6):1,更优选为(3~5):1,最优选为4:1。

57.在本发明中,所述真空环境优选为真空釜,将真空釜抽成真空环境;所述放入真空环境的时间优选为8~12min,更优选为9~11min,最优选为10min。

58.在本发明中,所述静置的时间优选为6~10小时,更优选为7~9小时,最优选为8小时。

59.在本发明中,所述镶制样的结构示意图如图1所示,包括:样品的正面即样面,样品的背面即胶面,凝固的树胶,切好的块状样;切好的块状样设置在样品正面,凝固的树胶设置在切好的块状样和样品背面之间。

60.在本发明中,所述磨制的方法优选包括:

61.采用砂轮机或金刚石砂纸将镶制样的样品表面(样面)磨平,然后再利用金刚石砂纸进行深度研磨。

62.在本发明中,所述采用金刚石砂纸将镶嵌样的样品表面磨平的金刚石砂纸的规格优选为180目。在本发明中,所述磨平优选为磨至镶制样的树脂内镶嵌的块状样的厚度为50~70微米,更优选为55~65微米,最优选为60微米。

63.在本发明中,所述深度研磨过程中采用的金刚石砂纸的规格优选依次为400目、800目和1200目。在本发明中,所述深度研磨优选为研磨至镶制样的树脂内镶嵌的块状样的厚度优选为33~37微米,更优选为34~36微米,最优选为35微米。

64.在本发明中,采用砂轮机或金刚石砂纸将镶制样的样品表面磨平之前,优选还包括:

65.采用金刚石砂纸将镶嵌样的胶面打磨平整。

66.在本发明中,采用金刚石砂纸将镶嵌样的胶面打磨平整的金刚石砂纸的规格优选为180目和400目;所述打磨平整优选为将镶嵌样的胶面的厚度磨至0.3~0.7cm,更优选为0.4~0.6cm,最优选为0.5cm。

67.在本发明中,所述抛光的方法优选包括:

68.采用金刚石抛光液对磨制样进行粗抛和精抛,得到岩矿样透射光片。

69.在本发明中,所述金刚石抛光液的粒径优选依次为9微米、3微米和1微米。

70.在本发明中,所述抛光优选为抛光至镶嵌样的树脂内镶嵌的块状样的厚度优选为28~32微米,更优选为29~31微米,最优选为30微米。

71.在本发明中,所述抛光完成后优选还包括:

72.将抛光后的光片用清水冲洗,然后用擦镜纸擦去抛光后光片表面残留的水滴、抛光液、绒毛等污渍,以使其表面光亮。

73.在本发明中,得到岩矿样透射光片后优选还包括:

74.将制好的岩矿样透射光片放置于光学显微镜下观察,确认样品表面是否平整、干净,是否存在明显的划痕,矿物是否清晰且表面无划痕,若抛光后的样品存在少许划痕或部分颗粒模糊,可以选用3微米和1微米的金刚石抛光液对样品进行二次抛光;若样品表面存在明显划痕,可以重复上述制备岩矿样透射光片的方法所有步骤,直至得到合格的岩矿样透射光片。

75.在本发明中,所述岩矿样透射光片的制备方法优选包括:

76.利用切割机从大块岩矿样品上切出一个长、宽、厚分别为2cm、1.5cm、0.5cm的扁平小块,切割时尽量保证两个长

×

宽面的平行;利用金刚石砂纸对切出的块状样进行打磨,只打磨其中一个长

×

宽面,所用砂纸规格依次为180目、400目、800目和1200目,磨至表面光滑、无明显划痕即可。

77.将打磨好的块状样放入内径30mm的塑料模具中,经过磨制的样面朝上,然后加入搅拌好的环氧树脂与乙二胺的混合物,环氧树脂与乙二胺的质量比约为4:1;将模具放入真空釜中并将釜中抽成真空环境,时间约10min,然后关闭电机,静置大于8h,待样品充分固结。

78.利用180目和400目的金刚石砂纸将镶嵌好的样品背面(即胶面,见图1)打磨平整,厚度磨至0.5cm左右;利用砂轮机或180目金刚石砂纸将样品正面(即样面,见图1)磨平,磨至树胶内镶嵌的块状样厚度减薄至60μm左右,然后依次利用400目、800目及1200目金刚石砂纸对样品正面进行深度研磨,至树脂内镶嵌的块状样厚度减薄至35μm左右。

79.对研磨后的样品正面进行抛光,选用粒径9μm、3μm和1μm的金刚石抛光液对样品进行粗抛和精抛,至树脂内镶嵌的块状样厚度减薄至30μm左右。

80.本发明为岩矿薄片(岩矿样透射光片)的制备提供了一种新思路、新方法。反射光片的磨制相对简单,上手容易,且可以借助于常用的半自动磨抛机进行自动研抛,效果比较理想;而反射光片比较常用的粘结剂环氧树脂固化后形成的树脂塑料透光性很好,完全满足光薄片的透光性需要,本发明采用反射光片的制作手段来制作光薄片,然后用磨制反射光片的方法将镶嵌好的光薄片有样品的一面磨制至完全透光即可制备得到岩矿样透射光片。本发明提供的方法磨制过程简单,省时省力,对磨制经验的要求比传统磨制方法要低,磨制之前样品也无需压片处理,冷镶后的样品放置于真空环境可以基本杜绝磨制后样品背

面与透明薄玻璃片结合处孔隙的产生。

81.实施例1

82.取花岗岩块状样,按照下述方法制备透射光片样:

83.步骤一:样品切割及打磨:利用切割机从大块岩矿样品上切出一个长、宽、厚分别为2cm、1.5cm、0.5cm的扁平小块,切割时尽量保证两个长

×

宽面的平行;利用金刚石砂纸对切出的块状样进行打磨,只打磨其中一个长

×

宽面,所用砂纸规格依次为180目、400目、800目和1200目,磨至表面光滑、无明显划痕即可。

84.步骤二:样品镶制:将打磨好的块状样放入内径30mm的塑料模具中,经过磨制的样面朝上,然后加入搅拌好的环氧树脂(型号:epoxicure

tm

2,产商:标乐)与乙二胺的混合物,环氧树脂与乙二胺的质量比约为4:1;将模具放入真空釜中并将釜中抽成真空环境,时间约10min,然后关闭电机,静置大约8h,待样品充分固结。

85.步骤三:光片磨制:利用180目和400目的金刚石砂纸将镶嵌好的样品背面(即胶面,见附图1)打磨平整,厚度磨至0.5cm左右;利用砂轮机或180目金刚石砂纸将样品正面(即样面,见附图1)磨平,磨至树胶内镶嵌的块状样厚度减薄至60μm左右,然后依次利用400目、800目及1200目金刚石砂纸对样品正面进行深度研磨,至树脂内嵌块状样厚度减薄至35μm左右。

86.步骤四:光片抛光:对研磨后的样品正面进行抛光,选用粒径9μm、3μm和1μm的金刚石抛光液(型号:metadi

tm combo,产商:标乐)对样品进行粗抛和精抛,至树脂内嵌块状样厚度减薄至30μm左右。

87.步骤五:检查光片是否合格:用清水冲洗抛光后的光片,然后利用擦镜纸小心擦去抛光后光片表面残留的水滴、抛光液、绒毛等污渍,以使其表面光亮。

88.本发明实施例1制备的镶嵌后的样品的图片如图2所示,磨抛后的样品(透射光片样)的图片如图3所示,由图2和图3可知,样品表面平整、干净,无明显划痕。

89.采用光学显微镜观察本发明实施例1制备的透射光片样,观察结果如图4和图5所示,图4为单偏光下矿物镜下形貌,图5为正交偏光下矿物镜下形貌;可以发现,矿物清晰且表面无划痕,能够满足岩矿鉴定的需要。

90.比较例1

91.按照实施例1的方法制备透射光片样,与实施例1的区别在于,将步骤四中对样品进行粗抛和精抛替换为只采用粒度为9μm金刚石抛光液进行粗抛。

92.采用光学显微镜观察本发明比较例1制备的透射光片样,观察结果如图6和图7所示,图6为单偏光下矿物镜下形貌,图7为正交偏光下矿物镜下形貌;可以看出,薄片中矿物形貌基本可见,但矿物表面仍然较脏,矿物边界清晰度仍有待加强,比较例1提供的方法不能有效满足岩矿鉴定的需要。

93.本发明为岩矿薄片(岩矿样透射光片)的制备提供了一种新思路、新方法。反射光片的磨制相对简单,上手容易,且可以借助于常用的半自动磨抛机进行自动研抛,效果比较理想;而反射光片比较常用的粘结剂环氧树脂固化后形成的树脂塑料透光性很好,完全满足光薄片的透光性需要,本发明采用反射光片的制作手段来制作光薄片,然后用磨制反射光片的方法将镶嵌好的光薄片有样品的一面磨制至完全透光即可制备得到岩矿样透射光片。本发明提供的方法磨制过程简单,省时省力,对磨制经验的要求比传统磨制方法要低,

磨制之前样品也无需压片处理,冷镶后的样品放置于真空环境可以基本杜绝磨制后样品背面与透明薄玻璃片结合处孔隙的产生。

94.以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1