滤波器调试工装及滤波器自动调试设备的制作方法

1.本发明属于滤波器调试技术领域,具体涉及一种滤波器调试工装及滤波器自动调试设备。

背景技术:

2.从电信发展之初,滤波器在电路中就扮演着重要的角色,并随着通信技术的发展而取得不断进展。而在现代通信技术领域内,几乎没有一个分支不受到数字滤波技术的影响。信源编码、信道编码、调制、多路复用、数据压缩以及自适应信道均衡等,都广泛地采用数字滤波器,特别是在数字通信、网络通信、图像通信等应用中,离开了滤波器,几乎是寸步难行。

3.滤波器对不同波段的信号需要调整至合适的频率,滤波器才能发射需要频率的信号。滤波器上设计有不同形状的腔道,不同的形状和特征会发生不同的频率。目前行业内对滤波器信号频率的调试基本为人工逐个手动调试的方式,先将网络分析仪(以下简称网分)与滤波器的接头连接,打磨修正对应通道型腔的镀层尺寸来达到要求的指标。随着5g时代的到来,6g的布局,现在的5g滤波器、wifi滤波器等体积越来越小、修正的特征、型腔尺寸、很小,人工操作难度极大,甚至需要借助放大镜,显微镜来调试,对人工的技能要求高、效率低,极易产生误差,造成产品报废。

4.为此本公司近年来研发了多种滤波器的打磨调试设备,其中包括机械打磨、激光打磨以及机械激光结合的打磨调试设备,并都申请了中国专利,例如:《介质滤波器自动调试设备》,申请号2019111797388;《介质滤波器复合打磨调试方法及设备》申请号2019113671651;《一种5g滤波器自动调试设备》申请号2021103573683等。现在的5g滤波器、wifi滤波器等通常都需要双面调试,而上述调试设备无一例外都只能进行单面调试,如果需要进行双面调试,则需要进行翻面操作,这无疑会降低滤波器的调试生产效率。

技术实现要素:

5.本发明的目的在于提供一种滤波器调试工装及滤波器自动调试设备,用于解决现有技术中无法实现滤波器的双面同时调试的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种滤波器调试工装,其特征在于:至少包括一个滤波器固定工位110;所述滤波器固定工位110包括工位底板111,所述工位底板111上设有pcb板114,所述pcb板114上设有用于滤波器600电性连接的连接触点115,所述连接触点115通过导线140与网分电性连接。

8.进一步地,所述工位底板111上还设有活动挡板116,所述活动挡板116的一端与工位底板111转动连接,并通过一旋转驱动机构驱动活动挡板116旋转;所述活动挡板116上设有阻挡部117,当阻挡部117运动至连接触点115背部时,用于阻挡限制滤波器600向背部移动,实现对滤波器600定位,当阻挡部117反向运动时,整个活动挡板116撤回至滤波器600的侧边。

9.进一步地,所述阻挡部117为两级台阶型结构,其中第一级台阶用于阻挡限制滤波器600,第二级台阶用于给上料的机械手让位。

10.进一步地,所述工位底板111上还设有限位块113,当阻挡部117运动至连接触点115背部时,限位块113用于阻挡活动挡板116旋转过度。

11.进一步地,所述工位底板111上还设有下料孔112,所述下料孔112位于滤波器600的正背部,用于滤波器600的掉落收集。

12.进一步地,所述滤波器固定工位110下方还设有存料机构130,所述存料机构130与所述下料孔112通过管道连接。

13.进一步地,所述存料机构130包括ok料盒132、ng料盒133和平移板135,所述ok料盒132和ng料盒133并排布置;所述平移板135通过一平移模组134驱动其在ok料盒132和ng料盒133上方移动,所述平移板135上设有下料管口136,所述下料管口136与所述下料孔112之间通过软管连接。

14.进一步地,所述存料机构130包括存料底板131,所述存料底板131上设有u型限位板138,通过u型限位板138和平移模组134将ok料盒132和ng料盒133包围。

15.进一步地,所述存料机构130还包括激光传感器139,所述激光传感器139发出的检测光线与ok料盒132和ng料盒133的上表面齐平,用于检测ok料盒132和ng料盒133内滤波器600是否装满。

16.进一步地,所述滤波器固定工位110还包括下压固定机构,用于从滤波器600上方将滤波器600压在pcb板114上。

17.进一步地,所述下压固定机构包括第一下压气缸121,所述第一下压气缸121的下端设有下压头122,所述下压头122位于pcb板114上滤波器600的正上方。

18.进一步地,所述滤波器固定工位110还包括屏蔽机构,所述屏蔽机构包括第二下压气缸123和屏蔽罩124,所述屏蔽罩124安装在第二下压气缸123的下端,所述屏蔽罩124位于pcb板114上滤波器600的上方,当屏蔽罩124下降时位于滤波器600的背面,所述屏蔽罩124上设有与滤波器600背面需要打磨区域相对应的通孔,用于激光通过对滤波器600背面进行打磨。

19.进一步地,所述滤波器固定工位110为若干个,若干个滤波器固定工位110竖直上下排列成一条直线,均固定安装在一工装支架119上。

20.一种滤波器自动调试设备,其特征在于:包括滤波器调试工装100,所述滤波器调试工装100的正面和背面各设有激光打磨调试机构200;还包括上料机构300和送料机械手400,所述上料机构300用于供应滤波器600,所述送料机械手400用于运送滤波器600。

21.进一步地,所述激光打磨调试机构200包括升降模组201,所述升降模组201上设有激光打磨仪202。

22.进一步地,所述送料机械手400包括三轴平台401,所述三轴平台401上设有用于夹取滤波器600的滤波器夹爪402。

23.与现有技术相比,本发明的有益效果如下:本发明通过设计滤波器调试工装对滤波器进行定位固定,再与网分连接,滤波器的正反面无遮挡,可以同时对滤波器的正反面进行激光打磨调试,提高了效率。

附图说明

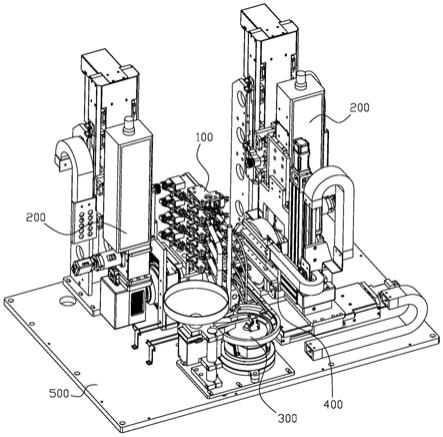

24.图1是实施例中滤波器自动调试设备的立体示意图。

25.图2是实施例中滤波器调试工装的立体示意图一。

26.图3是实施例中滤波器调试工装的立体示意图二。

27.图4是实施例中滤波器调试工装的立体示意图三。

28.图5是实施例中工位底板的立体示意图。

29.图6是实施例中下压固定机构的立体示意图。

30.图7是实施例中滤波器固定工位的拆解示意图。

31.图8是图4中的a部放大示意图。

32.图9是实施例中存料机构的立体示意图一。

33.图10是实施例中存料机构的立体示意图二。

34.图11是实施例中上料机构及送料机械手的立体示意图。

35.图12是实施例中激光打磨调试机构的立体示意图。

36.图中:100、滤波器调试工装;

37.110、滤波器固定工位;111、工位底板;112、下料孔;113、限位块;114、pcb板;115、连接触点;116、活动挡板;117、阻挡部;118、第一驱动气缸;119、工装支架;

38.121、第一下压气缸;122、下压头;123、第二下压气缸;124、屏蔽罩;125、通过孔;

39.130、存料机构;131、存料底板;132、ok料盒;133、ng料盒;134、平移模组;135、平移板;136、下料管口;137、卡箍;138、u型限位板;139、激光传感器;

40.140、导线;

41.150、下料软管;

42.200、激光打磨调试机构;201、升降模组;202、激光打磨仪;

43.300、上料机构;

44.400、送料机械手;401、三轴平台;402、滤波器夹爪;

45.500、机架;

46.600、滤波器。

具体实施方式

47.下面将结合具体实施例对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.如图1所示,滤波器自动调试设备,包括机架500,安装在机架500中间的滤波器调试工装100,滤波器调试工装100的正面和背面各安装有一台激光打磨调试机构200。机架500还安装有上料机构300和送料机械手400,所述上料机构300用于供应滤波器600,所述送料机械手400用于运送滤波器600。机架500上还安装有网分和矩阵开关。机架500上还可以加上防护罩和警示灯。

49.如图12所示,所述激光打磨调试机构200包括升降模组201,所述升降模组201上设有激光打磨仪202和ccb相机。

50.如图11所示,所述送料机械手400包括三轴平台401,所述三轴平台401上设有用于夹取滤波器600的滤波器夹爪402,所述送料机械手400在滤波器调试工装100与正面的激光打磨调试机构200之间运行。

51.如图2、3、4所示,滤波器调试工装,包括四个滤波器固定工位110,四个滤波器固定工位110竖直上下排列成一条直线,均固定安装在工装支架119上,可以同时处理多个滤波器600。

52.如图5、7、8所示,所述滤波器固定工位110包括工位底板111,所述工位底板111上设有pcb板114,所述pcb板114上设有用于滤波器600电性连接的连接触点115,所述连接触点115通过导线140与网分电性连接,多个滤波器固定工位110可以通过矩阵开关一次与同一台网分连接。

53.所述工位底板111上还设有活动挡板116,所述活动挡板116的一端与工位底板111转动连接(转动连接点位于pcb板114的左侧边),并通过一第一驱动气缸118驱动活动挡板116旋转,第一驱动气缸118的两端分别与工装支架119和活动挡板116的中部铰接。所述活动挡板116上设有阻挡部117,所述阻挡部117为两级台阶型结构。当阻挡部117运动至连接触点115背部时,其中第一级台阶用于阻挡限制滤波器600向背部移动,实现对滤波器600定位,第二级台阶用于给上料的机械手让位;当阻挡部117反向运动时,整个活动挡板116撤回至滤波器600的左侧边,避开激光打磨仪202的激光光束。所述工位底板111上还设有限位块113,当阻挡部117运动至连接触点115背部时,其自由端与限位块113接触,阻挡活动挡板116继续旋转。

54.如图4、6、7、8所示,所述滤波器固定工位110还包括下压固定机构,所述下压固定机构包括第一下压气缸121,所述第一下压气缸121的下端设有下压头122,所述下压头122位于pcb板114上滤波器600的正上方,用于从滤波器600上方将滤波器600压在pcb板114上。

55.根据调试的滤波器需求,如果需要进行屏蔽调试的,所述滤波器固定工位110还应包括屏蔽机构,所述屏蔽机构包括第二下压气缸123和屏蔽罩124,所述屏蔽罩124安装在第二下压气缸123的下端,所述屏蔽罩124位于pcb板114上滤波器600的上方,当屏蔽罩124下降时位于滤波器600的背面,所述屏蔽罩124上设有与滤波器600背面需要打磨区域相对应的通孔,用于激光通过对滤波器600背面进行打磨。第二下压气缸123与第一下压气缸121并排布置,屏蔽罩124为l型,上表面开设有通孔,用于下压头122穿过。

56.如图2所示,所述滤波器固定工位110下方还设有存料机构130,如图9、10所示,所述存料机构130包括ok料盒132、ng料盒133和平移板135,所述ok料盒132和ng料盒133并排布置。所述存料机构130包括存料底板131,所述存料底板131上设有u型限位板138,通过u型限位板138和平移模组134将ok料盒132和ng料盒133包围。所述平移板135通过一平移模组134驱动其在ok料盒132和ng料盒133上方移动,所述平移板135上设有下料管口136;所述工位底板111上还设有下料孔112,所述下料孔112位于滤波器600的正背部,用于滤波器600的掉落收集,所述下料管口136与所述下料孔112之间通过软管连接,软管通过卡箍137与之连接。

57.所述存料机构130还可以包括激光传感器139,所述激光传感器139发出的检测光线与ok料盒132和ng料盒133的上表面齐平,用于检测ok料盒132和ng料盒133内滤波器600是否装满。

58.滤波器600在滤波器自动调试设备上的调试过程:

59.(1)上料机构300对产品(指滤波器600)进行排列上料,流入指定位置。

60.(2)其中一个滤波器固定工位110的活动挡板116运动至pcb板114背后,送料机械手400将产品抓取到对应的pcb板114上,滤波器600抵在阻挡部117的第一级台阶上,滤波器夹爪402落在第二级台阶处。

61.(3)下压头122将滤波器600压住,如果滤波器600需要进行屏蔽调试,则屏蔽罩124下降挡在滤波器600背面进行屏蔽;同时撤开活动挡板116。

62.(4)滤波器固定工位110两侧的激光打磨仪202上升到指定位置,结合网分设备,对滤波器600进行激光打磨调试。送料机械手400可以重复上述动作,再另外一个滤波器固定工位110进行下一个滤波器600的上料固定。

63.(5)调试完毕后,激光打磨仪202调整到下一个滤波器固定工位110,对下一个滤波器600进行调试;送料机械手400将调试后的滤波器600推入下料孔112,与此同时,网分也会判断调试完毕的滤波器600是否为合格的产品;如果产品合格,平移板135则移动至ok料盒132上方,使得合格产品掉入ok料盒132内;反之则使不合格产品掉入ng料盒133内。当ok料盒132、ng料盒133被激光传感器139检测装满时,则停机更换ok料盒132、ng料盒133。

64.上述技术方案的有益效果:

65.(1)四工位,无缝隙切换:设备内置四工位产品调试工装,送料机械手进行取放产品,使激光调试效率、网分利用率最大化。

66.(2)一次完成产品两个面的调试:双激光配合作业,产品调试过程中无需翻面,保证产品的调试质量和合格率。

67.(3)高性价比:一台网分、一台多位矩阵开关、两套激光调试系统,配合多个调试工位无间隙同步调试,保证激光器、网分的最大利用率。

68.(4)两个激光打磨调试机构可以同时对一个滤波器进行调试,也可以分别对两个滤波器进行调试,灵活多变。

69.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1