船舶轴瓦的磨损测量装置及其制备方法与流程

1.本发明涉及用于检测平面或轴瓦磨损技术领域,特别是涉及一种船舶轴瓦的磨损测量装置及其制备方法。

背景技术:

2.磨损问题是最广泛的摩擦问题带来的现象,在轴瓦广泛应用于船舶柴油机,特别是大功率柴油机。其应用是与船舶的电机输出轴摩擦配合形成刹车、减速结构;而轴瓦上呈圆周均匀分布的耐磨件,就是与输出轴摩擦接触的部位;在船舶运行过程中,轴瓦耐磨件的磨损程度,关乎着整个船体的安全和维修期限;因此轴瓦磨损件的磨损程度就是标定船舶轴瓦需要维修的重要指标。

3.而船舶轴瓦处于海水的高盐、高湿环境,同时还有多种多样的杂质,因此在如此恶劣的环境中,常规的磨损量测量手段无法采用;例如光学测量法和射线测量法以及功率信号检测法等等,都不能够应用于船舶轴瓦这一复杂环境中;而在现有技术里,主要通过在轴承的内圈或者表面设置有测量值传感器,以两个彼此绝缘的测量值传感器上电路短路来监测磨损;但是,其通过现有电阻或者薄膜电路实现,而电阻体积非常大,采用串并联的方式设置在轴承上,而现有技术中的电阻是无法做到在高盐、高湿环境中使用的,而薄膜电路通常为fpc,作为fpc的基材聚酰亚胺也无法耐海水腐蚀;同时,在该方案中所构成的磨损测量精度也非常低,同时应用在轴瓦上时,还需要克服所添加测量传感器对海水环境的不耐性、对轴瓦刹车减速结构的稳定性影响以及测量精度问题,所以,本设计适用于船舶轴瓦,同时对结构刚度影响小、同时测量精度高的磨损测量装置。

技术实现要素:

4.为了解决现有问题,本发明提供一种在有机耐磨材料上光刻形成间隔设置的多个薄膜电阻,薄膜电阻之间形成通路,以在第一个薄膜电阻失效后通过电路参数变化以或者磨损量变化,而采用有机耐磨材料能够很好地耐海水环境,同时其组织微粒也不会划伤转轴,而薄膜电阻之间的间距由于能够通过光刻控制,以使得精度掌握可以非常的高;所以可以达到高精度测量、并且适应海水环境,同时对轴瓦结构刚性不产生影响的效果。

5.为实现上述目的,本发明提供一种船舶轴瓦的磨损测量装置,应用于转轴和轴瓦接触部,包括嵌入在轴瓦中的有机耐磨材料基底,有机耐磨材料基底上光刻形成有多组相邻排布的薄膜电阻丝;每组薄膜电阻丝靠近轴承的端侧与磨损面的间距依次增大,且每组薄膜电阻丝并联在检测线路板两端,检测线路板嵌合在有机耐磨材料底座内,且位于薄膜电阻丝远离轴承的一侧,检测线路板连接有与外界电连接的输出信号线。更为优选的,再采用有机耐磨材料盖板和有机耐磨材料基底进行扣合,形成薄膜电阻丝和检测线路板的密封连接,再嵌入到轴瓦中,随轴瓦一通磨损,从而获得磨损量。

6.作为优选,每组薄膜电阻丝包括有第一端和第二端,每组薄膜电阻丝的第一端均连接在第一引出线,第二端依次耦接后再连接至第二引出线,第一引出线和第二引出线耦

接在检测线路板上。

7.作为优选,每组薄膜电阻丝包括有第一端和第二端,每组薄膜电阻丝的第一端均连接在第三引出线,第二端分别耦接在检测线路板上。

8.作为优选,薄膜电阻丝呈金字塔型间隔分布在有机耐磨材料底座上。

9.作为优选,薄膜电阻丝成折线形间隔分布在有机耐磨材料底座上,每每相邻两个薄膜电阻丝靠近轴承的一端间隔大小相同。

10.作为优选,有机耐磨材料底座的两面均光刻形成有结构相同的多组薄膜电阻丝;其中,有机耐磨材料基底上设置有第一通孔,同一面的第一引出线和第二引出线自第一通孔穿出,并连接在检测线路板上。

11.作为优选,薄膜电阻丝为连续弯折结构,且折弯位置设置为弧形折弯结构。

12.作为优选,相邻两组薄膜电阻丝的第二端的连接线呈直线连接线。

13.作为优选,薄膜电阻丝所在平面与转轴轴向方向垂直或平行。

14.还公开一种船舶轴瓦的磨损测量装置的制备方法,包括以下步骤:

15.s1、在有机耐磨材料基底的表面部分利用蒸发或溅射形成金属层;在金属层上光刻形成薄膜电阻丝;

16.s2、多条薄膜电阻丝组成一层或多层薄膜电阻网络,并光刻出与薄膜电阻丝耦接的第一引出线和第二引出线;

17.s3、将第一引出线和第二引出线与检测线路板电连接;

18.s4、密封嵌装在轴瓦中,并使得薄膜电阻丝所在平面与转轴轴向方向垂直或平行。

19.本发明的有益效果是:本发明提出的一种船舶轴瓦的磨损测量装置,应用于转轴和轴瓦接触部,包括嵌入在轴瓦中的有机耐磨材料基底,有机耐磨材料基底上光刻形成有多组相邻排布的薄膜电阻丝;每组薄膜电阻丝靠近轴承的端侧与磨损面的间距依次增大,且每组薄膜电阻丝并联在检测线路板两端,检测线路板嵌合在有机耐磨材料底座内,且位于薄膜电阻丝远离轴承的一侧,检测线路板连接有与外界电连接的输出信号线,采用有机耐磨材料作为基底,能够耐受海水的复杂环境,同时其能够作为光刻材料的基底,使得薄膜电阻丝可以通过光刻的方式形成,保证了高精度和体积小两个共存的优点,因此不会对轴瓦本身构造的结构刚性造成影响,而薄膜电阻丝的间隔式设置,使得磨损量的变化转变成电路的电性变化,能够进行定性和定量的监测,结构设计巧妙;测量效果突出。

附图说明

20.图1为本发明的等效电路图;

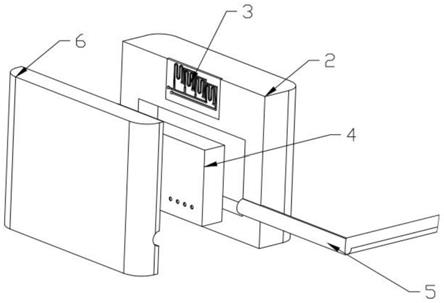

21.图2为本发明的爆炸结构图;

22.图3为本发明的嵌入轴瓦时结构图;

23.图4为本发明的使用状态图;

24.图5为本发明的一种实施方式结构图;

25.图6为本发明的一种实施方式结构图;

26.图7为本发明的一种实施方式结构图。

27.主要元件符号说明如下:

28.1、轴瓦;11、转轴;

29.2、有机耐磨材料基底;

30.3、薄膜电阻丝;31、第一端;32、第二端;33、第一引出线;34、第二引出线;35、第三引出线;

31.4、检测电路板;

32.5、输出信号线;

33.6、有机耐磨材料盖板。

具体实施方式

34.为了更清楚地表述本发明,下面结合附图对本发明作进一步地描述。

35.在下文描述中,给出了普选实例细节以便提供对本发明更为深入的理解。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。应当理解所述具体实施例仅用以解释本发明,并不用于限定本发明。

36.应当理解的是,当在本说明书中使用术语“包含”和或“包括”时,其指明存在所述特征、整体、步骤、操作、元件或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件或它们的组合。

37.在现有技术中,对于磨损量的测量有各式各样的办法,而其中有通过薄膜电路贴合摩擦面,以在摩擦过程中观察和测量电路中电性变化的参数,从而测量出被测物体的磨损量;而这种方式,却无法直接应用在船舶轴瓦的测量中,因为船舶轴瓦的使用环境是在海水或者河水环境中,而通常的电路结构并不耐水和耐盐,无法直接安装在船舶的轴或者是轴瓦上,因为其不能稳定可靠的工作在一个高度复杂的海水环境中;并且这些用于测量的电路结构体积较大,通常由多个元器件串联或者并联组成,无法直接应用在轴和轴瓦之间使用;也就是说,采用现有设计中的测量电路系统,说没法做到在轴瓦测量工作中的;为了解决这个问题,首先要使得测试装置能够在海水环境中稳定、可靠的运行;同时还需要满足体积小、不影响轴瓦本身结构刚性的要求;并且在做到体积小的同时,更加需要测量的精度和准确度。

38.本发明提供一种船舶轴瓦的磨损测量装置,请参阅图1

‑

5,应用于转轴11和轴瓦接触部,包括嵌入在轴瓦1中的有机耐磨材料基底2,有机耐磨材料基底2上光刻形成有多组相邻排布的薄膜电阻丝3;每组薄膜电阻丝3靠近轴承的端侧与磨损面的间距依次增大,且每组薄膜电阻丝并联在检测线路板两端,检测线路板4嵌合在有机耐磨材料底座2内,且位于薄膜电阻丝远离轴承的一侧,检测线路板连接有与外界电连接的输出信号线5。更为优选的,再采用有机耐磨材料盖板6和有机耐磨材料基底2进行扣合,形成薄膜电阻丝和检测线路板的密封连接,再嵌入到轴瓦中,随轴瓦一通磨损,从而获得磨损量;当然,在有机耐磨材料基底上也是选用部分进行光刻,取决于所需要的精度和测量范围,在实际生产中,会采用小块有机耐磨材料基底进行批量光刻生产,然后再嵌合或者粘合到大块的有机耐磨材料基底上,使得结构更加稳定和便于加工。首先,要做到体积小的同时不影响结构刚度,发明人创造性的使用了光刻技术使得独特的薄膜电阻丝组能够有序规则的排布在一个体积非常小的物体上,而有机耐磨材料基底的选择,是基于以下几点:首先,通常在采用光刻技术时,都会选用二氧化硅作为基底,但是二氧化硅的莫氏硬度为7,而转轴为合金且有一些转轴的硬度会小于二氧化硅,那么摩擦过程中,二氧化硅作为基底反而会划伤转轴的表面;其次,

通常采用的fpc材质,虽然也能够作为光刻基底,但是其在海水中长期使用后,会被海水腐蚀,从而导致整个系统的失效。在本方案中,每一组的薄膜电阻丝是由光刻过程进行刻画,而并非是现有技术中单个的电阻元器件,因此在单个薄膜电阻丝的长度加长后,能够获得更大的电学特性值,也就是说在最靠近磨损面的薄膜电阻丝在磨损后发生短路时,电学特性值的变化较大,灵敏度较高;于此同时,相邻两组薄膜电阻丝靠近磨损面一侧端面的间隔大小,就是测量磨损量的分辨率大小。在本装置中,通过薄膜电阻丝形成了多个并联的电阻,如图1所示的等效电路,在有机耐磨材料基底上形成有n个阻值为r

x

的电阻,n个阻值为r

x

的电阻,并联后阻值:对电路所加电压大小:v0,则流经r

s

的电流:由于v0与r

s

为常量,因此只需通过判断i

x

大小,即可得到电阻通断的个数,从而得到被测物体的磨损量。所以,通过本方案创造性的选用光刻方式、同时采用薄膜电阻丝刻画形成测量电路系统,才可以集成在非常小的有机耐磨材料基底上,达到了高精度测量、整体耐海水环境,结构稳定性同时对轴瓦结构刚度影响最小的方案。本技术中有机耐磨材料可以为纤维板、橡胶板和塑料板;但是为了能同时满足光刻和耐海水腐蚀;最为优选的有机耐磨材料是有机玻璃形成的薄膜材料。

39.在本实施例中,请参阅图6,每组薄膜电阻丝3包括有第一端31和第二端32,每组薄膜电阻丝3的第一端31均连接在第一引出线33,第二端32依次耦接后再连接至第二引出线34,第一引出线33和第二引出线34耦接在检测线路板上。如此一来,能够更加规律的走线,保证整个电路结构的稳定性。同时,薄膜电阻丝为连续弯折结构,且折弯位置设置为弧形折弯结构,我们知道,磨损过程是缓慢叠加的过程,而轴是圆弧形构造,其在轴瓦上产生的磨损面是有一定的弧度的,假如在薄膜电阻丝靠近磨损面的一端采用了平直过渡的折弯结构,那么在转轴磨损到该薄膜电阻丝的端部时,可能会磨损掉一些平直的薄膜电阻丝结构,但是并不一定会造成电阻的解耦,而是会有一定宽度的薄膜电阻丝粘连,如果采用现有技术中的电阻元器件,那更加可能造成磨损到位但是并没有断开的结果;而采用了弧形则不然,从结构上说靠近磨损面最接近的一端是一个点而不是线,因此在轴磨损的过程中可以产生实时的反馈从而精确的表征出轴瓦磨损的状态。

40.作为另一种实施方式,请参阅图7,每组薄膜电阻丝3包括有第一端31和第二端32,每组薄膜电阻丝的第一端均连接在第三引出线35,第二端分别耦接在检测线路板上。采用一个公共端,而对个第二端进行分别耦接进行测量的方案。

41.作为另一种实施方式,薄膜电阻丝3呈金字塔型间隔分布在有机耐磨材料底座上,也就是中间一组的薄膜电阻丝最接近磨损面,而两侧的薄膜电阻丝依次间隔,与磨损面的距离也依次增大。

42.作为另一种实施方式,薄膜电阻丝3成折线形间隔分布在有机耐磨材料底座上,每每相邻两个薄膜电阻丝靠近轴承的一端间隔大小相同。有薄膜电阻丝间隔方向为长度方向,垂直磨损面方向为宽度方向看,在多组薄膜电阻丝在长度方向排布完成后,由于位置的限制,在宽度方向另起一排同样排列的薄膜电阻丝组。

43.作为另一种实施方式,有机耐磨材料底座的两面均光刻形成有结构相同的多组薄膜电阻丝;其中,有机耐磨材料基底上设置有第一通孔,同一面的第一引出线和第二引出线自第一通孔穿出,并连接在检测线路板上。通过在两面同样位置光刻薄膜电阻丝,能够进一

步加强测量精度。

44.在本实施例中,相邻两组薄膜电阻丝3的第二端的连接线呈直线连接线;正如前文所说,相邻两组薄膜电阻丝的连接线走线只能通过两组薄膜电阻丝间距空间内穿过,而连接线是要尽可能的减小自身的不稳定阻值和节省空间,因此均采用直线走线,于此同时,由于采用的是光刻工艺,所以在材料的选择上也要更多的考虑,为了不划伤轴、同时保证电路阻值稳定,连接效能高,最为优选的是,薄膜电阻丝和其它走线部分均采用紫铜或者是镍进行光刻;以此来增加结构的稳定性和电路稳定性;同时可以光刻成一层或多层式的薄膜电阻网络。

45.在本实施例中,薄膜电阻丝所在平面与转轴轴向方向垂直或平行,并且值得一提的是,测量装置的安装也需要进行考虑,因为在船舶转轴的使用中,都是远离电机的那一端由于重力作用呈下坠趋势,同时使得轴瓦的磨损区域也集中在竖直方向最底部的两个轴瓦上,因此有机耐磨材料基底嵌入在该位置轴瓦上效果最佳,且靠近金属丝弯折结构的一面与轴瓦共面,能够直接进行外部安装和更换,同时也方便引出信号线至外界的控制系统进行监测。

46.还公开一种船舶轴瓦的磨损测量装置的制备方法,包括以下步骤:

47.s1、在有机耐磨材料基底的表面部分利用蒸发或溅射形成金属层;利用金属光刻形成薄膜电阻丝;

48.s2、多条薄膜电阻丝组成一层或多层薄膜电阻网络,并光刻出与薄膜电阻丝耦接的第一引出线和第二引出线;

49.s3、将第一引出线和第二引出线与检测线路板电连接;

50.s4、密封嵌装在轴瓦中,并使得薄膜电阻丝所在平面与转轴轴向方向垂直或平行。

51.本发明的技术效果有:

52.能够耐受海水的复杂环境,同时其能够作为光刻材料的基底,使得薄膜电阻丝可以通过光刻的方式形成,保证了高精度和体积小两个共存的优点,因此不会对轴瓦本身构造的结构刚性造成影响,而薄膜电阻丝的间隔式设置,使得磨损量的变化转变成电路的电性变化,能够进行定性和定量的监测,结构设计巧妙;测量效果精准。

53.以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1