测试激振中混凝土微裂纹内壁接触状态的标准单元及方法与流程

1.本发明涉及混凝土工程隐性裂纹探测技术领域,尤其涉及测试激振中混凝土微裂纹内壁接触状态的标准单元及方法。

背景技术:

2.涉水类混凝土工程中的微裂纹除损伤结构承载能力外,还是环境腐蚀因子伸向结构内部的通道,两种破坏作用的耦合常激化结构安全风险;故生长在关键构件重要部位的微裂纹是诱发水工结构工程事故的严重隐患,但探测难度很大。发现混凝土微裂纹,就可尽早开展安全诊断,及时预判风险。近年来,基于超声激励红外热像法发现混凝土微裂纹,得到大量研究,但该方法尚未在工程中广泛运用,其中的重要原因之一是超声激励下混凝土微裂纹生热机理还未透彻掌握。而制约生热机理研究的关键是,未闭合的混凝土微裂纹在超声激励下两侧壁的接触碰撞情况,还不能有效测试。在微裂纹声振致热机理研究中,裂纹侧壁的接触摩擦、裂纹尖端的塑性形变以及裂纹周围振动阻尼等均是生热的潜在原因,而振动的微裂纹内壁是否接触是决定生热机理研究方向的核心判据。鉴于此,本发明提出一种测试激振中混凝土微裂纹内壁接触状态的标准单元及方法。

技术实现要素:

3.本发明的目的是为了解决现有技术难以判断未闭合的混凝土微裂纹在超声波等机械波激励中两侧壁接触碰撞情况,而提出的测试激振中混凝土微裂纹内壁接触状态的标准单元及方法。

4.为了实现上述目的,本发明采用了如下技术方案:

5.测试激振中混凝土微裂纹内壁接触状态的标准单元,包括混凝土微裂纹标准体(1)、金属膜(2)、法拉电容(4)、电池(3)、导线(5)以及万用表,其特征在于:所述金属膜(2)覆盖于混凝土微裂纹标准体(1)中裂纹内部两侧的内壁上,下端的金属膜(2)通过导线(5)与法拉电容(4)相连,所述法拉电容(4)通过导线(5)与电池(3)连接,所述电池(3)通过导线(5)与上端的金属膜(2)连接,形成测试电路,所述万用表用于测量电容两端的电压变化。

6.优选地,所述混凝土微裂纹标准体(1)是预制了标准微裂纹的混凝土试样,试样边界条件与拟判断内壁振动接触状态微裂纹所在试件的一致,包括:标准微裂纹是长方体,由混凝土侧壁和空气腔体组成,长方体宽度分布于0.005~0.1mm区间内,与拟判断微裂纹的宽度相同;试样混凝土配合比与拟判断微裂纹所在试件的混凝土配合比相同。

7.优选地,所述金属膜(2)采用304不锈钢,钢膜厚度为0.005mm;所述法拉电容(4)工作温度区间

‑

10~+60℃,额定工作电压是3.2vdc,标称电容为0.3f;所述电池(3)输出直流电,额定电压3.2v;所述万用表工作温度为

‑

30~+60℃,可测量直流电压,量程包括4.0v。

8.优选地,测试激振中混凝土微裂纹内壁接触状态的方法,括以下步骤:

9.s1、制作含特定张口宽度裂纹的混凝土微裂纹标准体(1),并在裂纹两侧壁面预留金属膜(2),将金属膜(2)从裂纹内壁延伸至标准体(1)表面且粘贴于表面,将粘贴于标准体

(1)表面的金属膜(2)、法拉电容(4)及电池(3)通过导线(5)连接,连接法拉电容(4)前,对电容电压清零;

10.s2、设计激励条件,对标准体(1)中的微裂纹进行激励,激励一定时长后,停止激励,取下标准单元中的电容;

11.s3、使用万用表测量电容电压并记录,然后将电容电压清零,将电容接回标准单元的电路中,重复s2步骤,测得多组电压值;

12.s4、将标准单元中的电容电压清零,在不激励标准体(1)中微裂纹的条件下,保持标准单元测试电路与s2步骤中激励时长相同的时段,使用万用表测量电容电压;

13.s5、将标准单元中的电容电压清零,不含混凝土微裂纹标准体(1)直接闭合标准单元中的测试电路,闭合时间与s2步骤中激励时长相同,然后使用万用表测量电容电压;

14.s6、将s3中测得的电压值的平均值与s4、s5中测得的电压值比较,判定混凝土微裂纹受激振动中,内侧壁的接触状态。

15.优选地,所述s1中提到的特定张口宽度与拟判断振动内壁接触状态的微裂纹的宽度一致;通过在浇筑混凝土试样时,埋设以拟预制微裂纹的宽度为厚度的热缩膜,待试样养护成型后加热使热缩膜收缩,获得混凝土微裂纹标准体(1);在埋设热缩膜前,将热缩膜经蒸馏水浸润,将钢膜覆盖在热缩膜两侧面,试样成型且热缩膜热缩后,钢膜即随混凝土固化粘贴于微裂纹侧壁面;钢膜在试样表面的部分,待微裂纹腔体形成后,通过胶水粘贴于试样表面,两钢膜间的距离即为微裂纹的宽度。

16.优选地,所述s2中激励条件的设计依据为:在拟判断内壁振动接触状态微裂纹的激励条件基础上,调节机械波激励强度,使得标准体中的微裂纹与拟判断的微裂纹在内侧壁受激振动强度方面近似。

17.优选地,所述s2中激励时长不小于5s。

18.优选地,所述s3中至少测得3组电压值。

19.优选地,所述s6中,当s3步骤中电压值的平均值达到s4步骤中电压值的300%及以上,或者达到s5步骤中电压值的10%及以上时,即认定为与被测试裂纹宽度相同的混凝土微裂纹,在同一激励条件及边界条件下,内壁发生了接触碰撞。

20.与现有技术相比,本发明提供了测试激振中混凝土微裂纹内壁接触状态的标准单元及方法,具备以下有益效果:

21.本发明根据拟判断的微裂纹张口宽度、激励条件与边界条件,建立测试标准单元并展开激励,将机械波激励下微裂纹内壁接触状态的判断转化为标准单元测试电路中法拉电容存储电荷量的量测,据此获得裂纹内壁接触情况;本发明所提的标准单元及操作方法简易,解决了混凝土微裂纹高频振动时内壁接触状态难以判断的问题。

附图说明

22.图1为本发明提出的测试激振中混凝土微裂纹内壁接触状态的装置的组成示意图;

23.图2为本发明提出的测试激振中混凝土微裂纹内壁接触状态的标准单元及方法的实施例2中测试前混凝土试样图;

24.图3为本发明提出的测试激振中混凝土微裂纹内壁接触状态的标准单元及方法的

实施例2中测试后混凝土微裂纹内壁钢膜典型状况图。

25.图中标号说明:

26.1、混凝土微裂纹标准体;2、金属膜;3、电池;4、法拉电容;5、导线。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.实施例1:

29.请参阅图1,测试激振中混凝土微裂纹内壁接触状态的标准单元,包括混凝土微裂纹标准体1、金属膜2、法拉电容4、电池3、导线5以及万用表,其特征在于:金属膜2覆盖于混凝土微裂纹标准体1中裂纹内部两侧的内壁上,下端的金属膜2通过导线5与法拉电容4相连,法拉电容4通过导线5与电池3连接,电池3通过导线5与上端的金属膜2连接,形成测试电路,万用表用于测量电容两端的电压变化。

30.混凝土微裂纹标准体1是预制了标准微裂纹的混凝土试样,试样边界条件与拟判断内壁振动接触状态微裂纹所在试件的一致,包括:标准微裂纹是长方体,由混凝土侧壁和空气腔体组成,长方体宽度分布于0.005~0.1mm区间内,与拟判断微裂纹的宽度相同;试样混凝土配合比与拟判断微裂纹所在试件的混凝土配合比相同。

31.金属膜2采用304不锈钢,钢膜厚度为0.005mm;法拉电容4工作温度区间

‑

10~+60℃,额定工作电压是3.2vdc,标称电容为0.3f;电池3输出直流电,额定电压3.2v;万用表工作温度为

‑

30~+60℃,可测量直流电压,量程包括4.0v。

32.测试激振中混凝土微裂纹内壁接触状态的方法,包括以下步骤:

33.s1、制作含特定张口宽度裂纹的混凝土微裂纹标准体1,并在裂纹两侧壁面预留金属膜2,将金属膜2从裂纹内壁延伸至标准体1表面且粘贴于表面,将粘贴于标准体1表面的金属膜2、法拉电容4及电池3通过导线5连接,连接法拉电容4前,对电容电压清零;

34.s2、设计激励条件,对标准体1中的微裂纹进行激励,激励一定时长后,停止激励,取下标准单元中的电容;

35.s3、使用万用表测量电容电压并记录,然后将电容电压清零,将电容接回标准单元的电路中,重复s2步骤,测得多组电压值;

36.s4、将标准单元中的电容电压清零,在不激励标准体1中微裂纹的条件下,保持标准单元测试电路与s2步骤中激励时长相同的时段,使用万用表测量电容电压;

37.s5、将标准单元中的电容电压清零,不含混凝土微裂纹标准体1直接闭合标准单元中的测试电路,闭合时间与s2步骤中激励时长相同,然后使用万用表测量电容电压;

38.s6、将s3中测得的电压值的平均值与s4、s5中测得的电压值比较,判定混凝土微裂纹受激振动中,内侧壁的接触状态。

39.s1中提到的特定张口宽度与拟判断振动内壁接触状态的微裂纹的宽度一致;通过在浇筑混凝土试样时,埋设以拟预制微裂纹的宽度为厚度的热缩膜,待试样养护成型后加热使热缩膜收缩,获得混凝土微裂纹标准体1;在埋设热缩膜前,将热缩膜经蒸馏水浸润,将钢膜覆盖在热缩膜两侧面,试样成型且热缩膜热缩后,钢膜即随混凝土固化粘贴于微裂纹侧壁面;钢膜在试样表面的部分,待微裂纹腔体形成后,通过胶水粘贴于试样表面,两钢膜

间的距离即为微裂纹的宽度。

40.s2中激励条件的设计依据为:在拟判断内壁振动接触状态微裂纹的激励条件基础上,调节机械波激励强度,使得标准体中的微裂纹与拟判断的微裂纹在内侧壁受激振动强度方面近似。

41.s2中激励时长不小于5s。

42.s3中至少测得3组电压值。

43.s6中,当s3步骤中电压值的平均值达到s4步骤中电压值的300%及以上,或者达到s5步骤中电压值的10%及以上时,即认定为与被测试裂纹宽度相同的混凝土微裂纹,在同一激励条件及边界条件下,内壁发生了接触碰撞。

44.本发明根据拟判断的微裂纹张口宽度、激励条件与边界条件,建立测试标准单元并展开激励,将机械波激励下微裂纹内壁接触状态的判断转化为标准单元测试电路中法拉电容4存储电荷量的量测,据此推断裂纹内壁接触情况;本发明所提的标准单元及操作方法简易,解决了混凝土微裂纹高频振动时内壁接触状态难以判断的问题。

45.实施例2:

46.请参阅图1

‑

3,基于实施例1但有所不同之处在于,拟判断的内壁振动接触状态的微裂纹位于430mm

×

400mm

×

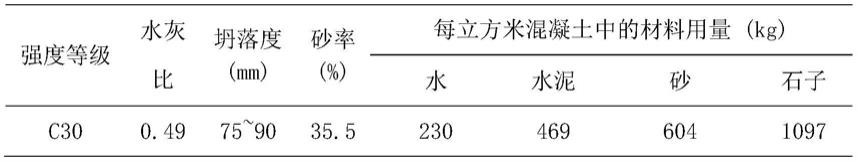

100mm的混凝土试块中部,距离激励源200mm,裂纹的表面宽度为0.02~0.03mm;混凝土强度等级为c30,配合比见表1。激振超声波的频率涉及40~100khz,激振功率为80w,激振时电路电流为0.6a。

47.为判断上述激振条件及边界条件下的0.02~0.03mm宽度混凝土裂纹受激振动时内侧壁的接触状态,测试标准单元中的混凝土微裂纹标准体的尺寸选为40mm

×

40mm

×

160mm。使用普通波特兰水泥(p.o42.5)及最大粒径小于16mm、级配连续的粗骨料制备混凝土试样,配合比如表1所示。将混凝土浇入钢模具中,使用频率50hz、振幅0.5mm的振动台振动混凝土直到其表面无气泡出现。浇筑后的试样置于养护箱中养护24h,设定养护箱中相对湿度95

±

3%、温度20

±

2℃。拆模后,将试样放回养护箱继续养护27d。

48.表1混凝土配合比

[0049][0050]

制作微裂纹标准体时,在pvc膜(膜厚0.02mm、0.03mm)两侧面粘贴0.005mm厚的钢片,当浇筑混凝土时将其埋置于预定位置,pvc膜收缩后两钢片间出现空腔。混凝土试样中标准微裂纹的尺寸为0.02mm

×

16mm

×

40mm以及0.03mm

×

16mm

×

40mm,部分试样如图2所示(图2a表示试样热缩膜收缩前示意图,图2b表示部分试样热缩膜收缩后的表面裂纹)。

[0051]

该测试电路示意图如图1所示,电路由3.2v电池3、法拉电容4及裂纹内侧壁上的钢片组成。电池3连接法拉电容4后,将导线5分别接到侧壁钢片在试样表面的部分,即图中a、b点。测试时,每条裂纹被激振30s以充分探究其内侧壁在激振中的接触状态;然后量测电容电压,每次试验前将电容两端电压清零。

[0052]

鉴于拟判断内壁振动接触状态的微裂纹距离激励源200mm,激振功率为80w的激振

器,在激振时电路电流为0.6a,推算出当40~100khz、80w的激振器激振时,电路电流为0.1a,标准单元的标准体中微裂纹两侧壁振动强度与拟判断的430mm

×

400mm

×

100mm试块中相应宽度裂纹在同一频率激振器激振时(电路电流0.6a)侧壁振动强度基本相同。

[0053]

测试中激振频率包含40~100khz,激振电流保持为0.1a。表2给出了试样中裂纹在激振时测试电路中电容的电压增量。测出的电压增量为0.002~0.003v,这相对于直接将电容与3.2v电池3接通3s时电容的0.86v电压增量,可忽略不计。另外,当裂纹不被激振时,测试裂纹30s,电容两端的电压也约为0.002v。

[0054]

表1混凝土微裂纹标准体被激振30s时电容两端的电压增量

[0055][0056]

混凝土试样中pvc膜的热缩程度也进行了检查,如图3所示(表示试样中裂纹内侧壁残留pvc膜的分布示意图),裂纹两内侧壁自左到右示于图中。残留pvc膜在裂纹腔体中的体积占比约为20%,主要分布于裂纹腔体中部;在临近裂纹腔体边界处收缩完全。因热像仪仅采集试样表面温度场,故pvc膜收缩后的裂纹形状满足试验对裂纹的设计要求。此外,pvc膜热缩后钢片表面的导电性也被测试,测试显示钢片导电性良好。

[0057]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1