基于激光线轮廓仪阵列的铝电解槽扫描结果自动拼合方法与流程

1.本发明属于铝电解智能装备技术领域,具体涉及一种基于激光线轮廓仪阵列的铝电解槽扫描结果自动拼合方法。

背景技术:

2.铝电解槽整体内衬筑炉工艺是一种新型内衬筑炉工艺,在现有技术中,公开号为cn111487196a的发明专利公开了一种铝电解槽整体内衬筑炉3d检测装置及方法,该装置包括固定架,所述固定架架在电解槽的正上方;在该固定架的两根主梁上的轨道上设有移动架,在移动架的两根主梁上的轨道上设有移动装置,所述移动架和所述移动装置均具有自动定位系统;所述移动装置上装有3d相机和筑炉装置;所述3d相机和所述筑炉装置在所述移动架和所述移动装置的带动下可以实现x、y方向上的任意移动。该方案可以实时高效地监测筑炉质量,指导筑炉作业,填补行业空白。

3.要实现整体内衬筑炉,就需要进行铝电解槽内衬筑炉机器人研制,主要其目的是实现对筑炉过程中炉膛形貌的监控与检测,为筑炉施工提供必要的参数。以往铝电解槽内衬筑炉需要人工分为车间预制、现场糊化、捣固和抹平等一步一步进行。现使用铝电解槽内衬筑炉机器人进行铝电解槽内衬筑炉,由系统控制的筑炉机器人逐层、逐行进行内衬材料的直接布料、捣固,从底层向上层依次开展作业。每层料、每行料的作业完成后,系统都需要对该层料、该行料的作业结果进行监测和反馈,包括对布料高度、捣固后的三维外形进行监测。

4.因此,如何拼合炉机器人对炉膛形貌的监控与检测出来的3d点云图像是本领域技术人员面临的一个技术问题。

技术实现要素:

5.本发明的目的是为克服现有技术的不足,提供基于激光线轮廓仪阵列的铝电解槽扫描结果自动拼合方法。

6.本发明是这样实现的:

7.一种基于激光线轮廓仪阵列的铝电解槽扫描结果自动拼合方法,该方法包括如下步骤:铝筑炉机器人布料并振打好一层料之后,线轮廓仪阵列沿电解槽y轴反方向扫描刚才振打的材料,并将扫描结果通过通信线传回工控机,三维外形监测系统通过编码器计算的距离、已振打平面的厚度,实时拼接多个线轮廓仪扫描的点云线,并实现与前面已扫描好的点云拼接;采用4个线轮廓仪同步开始扫描,按照同样的频率进行扫描,后台将接收的线点云按顺序进行编号,并与编码器信号关联上;点云拼接分两部分:1)x轴方向线点云拼接,需要将阵列中4段线点云拼接为一段线点云;2)沿y轴方向,将所有的线点云拼接成点云面,线点云之间的距离要结合编码器信号进行计算。

8.其中,x轴方向线点云拼接算法包括如下步骤:1)计算中间线轮廓仪对应的线点云z轴方向的平均值;2)根据平均距离计算出每个线轮廓仪的当前视野范围,并与线轮廓仪扫

描的线点云长度进行对比,协助确定相邻两段线点云之间的重叠长度,以及两边线轮廓仪扫描的线点云的有效宽度;3)过滤噪声点;4)采用icp算法进行精确拟合。

9.其中,y轴方向点云拼接算法包括如下步骤:1)将x方向拼接好的线点云按照序号排序;2)根据编码器信号将x方向拼接的线点云在y轴空间定位,并将相邻两个定位点之间的x轴方向线点云均匀分布;3)对线点云进行抽样;4)形成面点云,并通过与上次拼接的面点云一起计算本次布料的体积;5)根据拼接的面点云,计算振打的效果。

10.与现有技术相比,本发明的基于激光线轮廓仪阵列的铝电解槽扫描结果自动拼合方法能实现拼合炉机器人对炉膛形貌的监控与检测出来的3d点云图像,且操作简单,自动化程度高,可以大幅提高生产效率。由于单个线轮廓仪扫描的视野、量程、速度受限,可以采用多个线轮廓仪组成阵列同时进行三维外形监测,既需要将单个线轮廓仪的扫描结果拼接成点云,也要将相邻线轮廓仪扫描结果拼接成点云。

附图说明

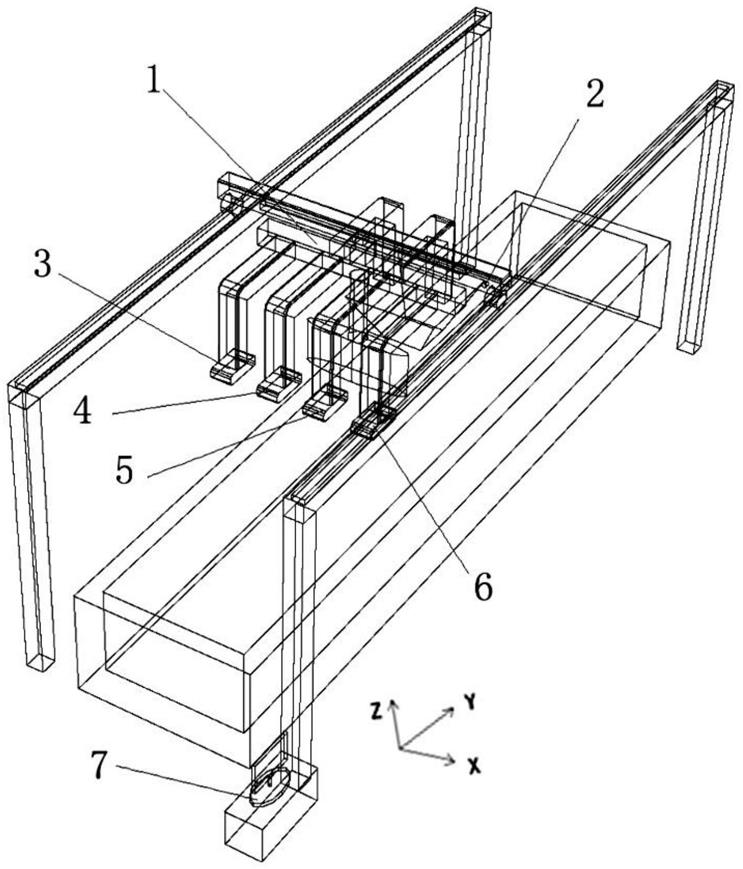

11.图1是本发明的整体示意图。

12.附图中的标记为:1

‑

固定机械臂,2

‑

编码器,3

‑

线轮廓扫描仪装置一,4

‑

线轮廓扫描仪装置二,5

‑

线轮廓扫描仪装置三,6

‑

线轮廓扫描仪装置四,7

‑

三维外形检测工控机。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

14.本发明采用的装置系统请参阅图1,包括用于安装线轮廓仪阵列的固定机械臂1,用于计算固定机械臂沿铝电解槽x轴方向移动的编码器2,四个线轮廓扫描仪装置(线轮廓仪),即1,线轮廓扫描仪装置一3,线轮廓扫描仪装置二4,线轮廓扫描仪装置三5和线轮廓扫描仪装置四6,还包括三维外形检测工控机7(线轮廓仪阵列实时扫描结果通过通信线传回工控机进行处理)。

15.图1中使用了4个线轮廓仪(4个线轮廓仪等间距安装在固定机械臂1上),具体的线轮廓仪数量与槽体的宽度m,布料的厚度h,线轮廓仪的视野f1(近视野)、f2(远视野),量程d有关(h≤d)。线轮廓仪在量程范围内,离被扫描的材料平面越远,则扫描的线点云越宽。我们需要计算出线轮廓仪距离槽体为h+c(c为经验值,振打允许的误差范围)时候的视野f0(所采用的线轮廓仪,在量程范围类,每拉近1毫米,视野范围就缩小1.09毫米),就是需要的线轮廓仪数量。

16.如图1所示,本发明是这样实施的:铝筑炉机器人布料并振打好一层料之后,线轮廓仪阵列沿电解槽y轴反方向扫描刚才振打的材料,并将扫描结果通过通信线传回三维外形检测工控机7,三维外形监测系统通过编码器计算的距离、已振打平面的厚度,实时拼接多个线轮廓仪扫描的点云线,并实现与前面已扫描好的点云拼接。

17.4个线轮廓仪同步开始扫描,按照同样的频率(3000~5000hz)进行扫描,后台将接收的线点云按顺序进行编号,并与编码器信号关联上。

18.点云拼接分两部分:1)x轴方向线点云拼接,需要将阵列中4段线点云拼接为一段线点云;2)沿y轴方向,将所有的线点云拼接成点云面,线点云之间的距离要结合编码器信

号进行计算。

19.其中x轴方向线点云拼接算法是这样的:

20.1)计算中间线轮廓仪对应的线点云z轴方向的平均值;

21.2)根据平均距离计算出每个线轮廓仪的当前视野范围,并与线轮廓仪扫描的线点云长度进行对比,协助确定相邻两段线点云之间的重叠长度,以及两边线轮廓仪扫描的线点云的有效宽度;

22.3)过滤掉噪声点,防止少量灰尘对扫描结果的影响;

23.4)采用icp算法进行精确拟合。

24.y轴方向点云拼接算法是这样的:

25.1)将x方向拼接好的线点云按照序号排序;

26.2)根据编码器信号将x方向拼接的线点云在y轴空间定位,并将相邻两个定位点之间的x轴方向线点云均匀分布;

27.3)为了减少计算量,需要对线点云进行抽样;

28.4)形成面点云,并通过与上次拼接的面点云一起计算本次布料的体积;

29.5)根据拼接的面点云,计算振打的效果,为后面的布料与振打进行指导。

30.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1