检测探针的制造方法及制造装置与流程

1.本发明涉及一种用于对例如照相机模块等被检测物的电特性进行检测的检测探针的制造方法及制造装置。

背景技术:

2.用于对如半导体晶片等被检测物的电特性进行检测的检测装置使用将被检测物的端子与检测电路的端子电连接的检测探针。图1是表示检测装置中使用的以往的检测探针1的图。检测探针1包括:圆筒形的筒体(barrel)11;固定在筒体11的一侧的第一柱塞(plunger)12;部分插入到筒体11的另一侧且可滑动移动地支撑的第二柱塞13;以及在筒体11内配备在第一柱塞12与第二柱塞13之间的弹簧(spring)14。

3.第一柱塞12包括接触被检测物的端子的接触尖端(tip)及插入到筒体11的筒体插入部。筒体插入部包括沿圆周方向挖出的凹槽。在筒体插入部插入到筒体11后,可通过对筒体11的与凹槽对应的部分进行凹坑(dimple)或辊压(rolling)作业进行加压使其变形来固定。

4.由于产品的小型化,检测探针1接触的被检测物的端子的节距逐渐进一步变小,因此检测探针1的大小也变得非常小。例如,为了对许多个检测探针1进行组装,在将第一柱塞12插入直径为1mm以下的直径的筒体11之后执行凹坑或辊压作业是非常繁琐且困难的作业。

5.特别是,例如照相机模块等特定被检测物的端子与球栅阵列(ball grid array,bga)型不同,可具有具有曲面形状的端子。因此,如图1所示的以往的第一柱塞12的尖端可使用具有适合于进行检测的形态的接触尖端的板状端子(terminal)。

6.此种板材形状的端子具有通过模具或微机电系统(microelectro mechanical system,mems)工艺可进行大量生产的优点,但具有以下问题:插入到圆筒形状的筒体后很难通过凹坑作业或辊压作业进行固定,即使可能其作业性也会下降。

技术实现要素:

7.[发明所要解决的问题]

[0008]

本发明的目的在于提供一种制造成本低廉的检测探针的制造方法及制造装置。

[0009]

本发明的另一目的在于提供一种作业性优异的检测探针的制造方法及制造装置。

[0010]

[解决问题的技术手段]

[0011]

提供一种用于实现本发明的课题的检测探针的制造方法。检测探针的制造方法包括以下步骤:配备多个端子通过各个系杆而连接到支撑框架的端子集合;配备具有沿长度方向贯通的中空部的筒形的筒体;将所述筒体的一端部插入到所述端子集合的各端子并固定;以及通过所述系杆将固定在所述筒体的一端部的端子从所述支撑框架分离。

[0012]

配备所述筒体的步骤可包括以下步骤:形成朝向所述筒体的内径中心突出的内向突起。

[0013]

所述端子可具有具有弹性变形部与止挡部的筒体插入部。

[0014]

所述固定步骤可包括使所述止挡部卡在所述内向突起并固定的步骤。

[0015]

所述端子可包括:本体部;接触部,从所述本体部的一边延伸以接触被检测物;以及筒体插入部,从与所述本体部的一边对向的另一边延伸并固定在所述筒体内。

[0016]

所述系杆可连接到所述本体部。

[0017]

所述系杆可与所述筒体的轴方向并排地延伸。

[0018]

所述本体部可包括对所述筒体插入部插入所述筒体的程度进行限制的止挡棱。

[0019]

配备所述筒体的步骤可包括以下步骤:将弹簧插入到所述筒体的内部,并以可滑动到所述筒体的另一端部的方式支撑柱塞。

[0020]

在所述固定步骤之后,还可包括以下步骤:将弹簧插入到所述筒体的内部,并以可滑动到所述筒体的另一端部的方式支撑柱塞。

[0021]

提供一种根据本发明实施例的探针的制造装置。制造装置包括:端子搭载部,搭载包括多个端子的端子集合;筒体搭载部,在与所述端子对应的位置处放置筒体;以及防滑壁,以与所述端子搭载部相邻的方式配备。

[0022]

还可包括:凹陷部,配备在所述端子搭载部与所述筒体搭载部之间。

[0023]

在所述凹陷部中,所述端子的本体部与筒体插入部可以浮动状态放置。

[0024]

所述筒体搭载部可包括在朝向所述端子的方向上延伸的筒体容纳部。

[0025]

放置在所述端子搭载部的端子的筒体插入部延长线与所述筒体容纳部的延长线可彼此一致。

[0026]

[发明的效果]

[0027]

本发明的检测探针在通过模具(mold)或微机电系统(microelectro mechanical system,mems)工艺大量制造的状态下组装到筒体,从而可易于组装并减少制造成本。

附图说明

[0028]

图1是表示以往的检测探针的剖视图。

[0029]

图2是表示根据本发明第一实施例的检测探针的图。

[0030]

图3是表示图2的端子的图。

[0031]

图4是表示包括多个端子的端子集合(set)的图。

[0032]

图5是表示具有多个端子集合的图案凹槽的牺牲基板的图。

[0033]

图6的(a)至图6的(f)是基于沿图5的a-a截取的剖面表示制造端子集合的过程的图。

[0034]

图7a至图7d是表示根据本发明实施例的检测探针的制造方法的图。

[0035]

图8a至图8c是表示根据本发明另一实施例的检测探针的制造方法的图。

[0036]

图9是表示根据本发明第二实施例的端子的图。

[0037]

图10是表示根据本发明第三实施例的端子的图。

[0038]

图11是表示根据本发明第四实施例的端子的图。

[0039]

图12是表示根据本发明第五实施例的端子的图。

[0040]

图13是表示根据本发明第六实施例的端子的图。

[0041]

图14是截取图13的b-b部分示出的剖视图。

[0042]

图15是表示根据本发明第七实施例的第一端子及第二端子的图。

[0043]

图16是表示将图15的第一端子及第二端子重叠的重叠端子的图。

[0044]

[符号的说明]

[0045]

1、100:检测探针

[0046]

11、110:筒体

[0047]

12:第一柱塞

[0048]

13:第二柱塞

[0049]

14、140:弹簧

[0050]

103:中空

[0051]

111:内向突起

[0052]

112:缩径部

[0053]

120、420、1201、1202、1203、1204:端子

[0054]

121:本体部

[0055]

122:接触部

[0056]

123:筒体插入部

[0057]

130:柱塞

[0058]

150:端子集合

[0059]

151:支撑框架

[0060]

152:系杆

[0061]

200:牺牲基板

[0062]

210:第一光刻胶层

[0063]

212:端子集合图案

[0064]

220:图案凹槽

[0065]

230:导电性物质层

[0066]

240:第二光刻胶层

[0067]

250:金属层

[0068]

300:制造装置

[0069]

310:底部

[0070]

311:端子搭载部

[0071]

312:筒体搭载部

[0072]

313:凹陷部

[0073]

320:防滑壁

[0074]

420-1:第一端子

[0075]

420-2:第二端子

[0076]

421-1:第一本体部

[0077]

421-2:第二本体部

[0078]

422-1:第一接触部

[0079]

422-2:第二接触部

[0080]

423-1:第一筒体插入部

[0081]

423-2:第二筒体插入部

[0082]

1211:系杆连接部

[0083]

1212:止挡棱

[0084]

1221:尖端

[0085]

1231:止挡部

[0086]

1231-1:第一止挡部

[0087]

1231-2:第二止挡部

[0088]

1232:狭槽

[0089]

1233:弹性变形部

[0090]

1234:扩展狭槽

[0091]

1235:第一张力杆/张力杆

[0092]

1236:第二张力杆/张力杆

[0093]

1237:弹性支撑部

[0094]

1238-1:第一止挡延伸部

[0095]

1238-2:第二止挡延伸部

[0096]

3121:筒体容纳凹槽

[0097]

3131:第一壁

[0098]

3132:第二壁

[0099]

a-a、b-b:截面

[0100]

d1:外径

[0101]

d2:最大距离

具体实施方式

[0102]

以下,将参照附图对根据本发明实施例的检测探针100详细地进行说明。

[0103]

图2是表示根据本发明第一实施例的检测探针100的图,图3是表示图2的端子120的图。

[0104]

参照图2,检测探针100可包括:中空的筒形筒体110;固定在筒体110的一端部的端子120;以可滑动移动的方式部分插入到筒体110的另一端部的柱塞130;以及配置在筒体110内的端子120与柱塞130之间的弹簧140。

[0105]

筒体110具有以管形状贯通的中空103。筒体110由导电性材质例如黄铜制成,且可整体镀有铜(cu)、金(au)或银(ag)。

[0106]

筒体110可包括在插入端子120的端部处向内侧突出的内向突起111。内向突起111可通过凹坑(dimple)或辊压(rolling)作业来制造。内向突起111可在插入端子120之前预先形成。

[0107]

筒体110可包括在插入柱塞130的另一侧的端部处直径缩小的缩径部112。缩径部112与内向突起111不同,可在将柱塞130插入到筒体110的另一侧端部之后通过凹坑作业来形成。

[0108]

端子120可通过模具或mems工艺制造。端子120可由例如镍(ni)、镍钴(ni-co)或镍铁(nif)合金等制成。

[0109]

参照图3,端子120可包括本体部121、接触被检测物的端子的接触部122及插入到筒体110的筒体插入部123。

[0110]

本体部121呈矩形形状,接触部122可从第一长边的一侧延伸,筒体插入部123从与第一长边相对的第二长边延伸。本体部121可包括将稍后所述的系杆连接到第一长边的系杆连接部1211。第二长边以比筒体110的外径(图2的d1)大的长度形成且可形成止挡棱1212。系杆连接部1211也可根据设计配备在两侧短边。

[0111]

接触部122可包括接触被检测接点的尖端1221。尖端1221可形成单个或多个。

[0112]

筒体插入部123可包括:在宽度方向的两侧面分别突出的一对止挡部1231;沿长度方向延伸的封闭型狭槽1232;以及由狭槽1232形成的弹性变形部1233。

[0113]

一对止挡部1231之间的最大距离d2可以至少与筒体110的内径相同或可被压入筒体110内的方式设定。止挡部1231可形成为朝向本体部121的倒钩形状,以可被筒体110的内向突起111有效地卡住。

[0114]

狭槽1232可包括在长度方向的两端部具有直径比狭槽1232的宽度大的例如圆形的扩展狭槽1234。

[0115]

弹性变形部1233可包括隔以狭槽1232而形成的一对张力杆1235、1236。

[0116]

如上所述,在将筒体插入部123插入到筒体110的一侧端部时,张力杆1235、1236使止挡部1231通过筒体110的内向突起111而向筒体110的中心轴方向弹性变形。在止挡部1231越过内向突起111之后,可被弹性恢复的张力杆1235、1236卡在筒体110的内向突起111处。此时,筒体插入部123在止挡棱1212与筒体110的端部接触时可不继续插入而被固定。

[0117]

图4是表示包括多个端子120的端子集合150的图。

[0118]

端子集合150可通过mems工艺或模具(mold)工艺来制造。端子集合150可包括:支撑框架151;可以分离的方式连接到支撑框架151的多个端子120;以及将多个端子120连接到支撑框架151的系杆152。

[0119]

系杆152只要是在稍后将述的检测探针100的制造工艺中不干扰将筒体110插入筒体插入部123的过程的位置,则可连接到端子120的本体部121的任意之处。系杆152优选为连接到连接有筒体插入部123的本体部121的第一边的相对侧、即第二边。其原因在于为了使系杆152不会因筒体110插入到筒体插入部123时所施加的压力而与本体部121分离。特别是,系杆152优选为定位成以与筒体插入部123的延伸方向平行的方式延伸。

[0120]

图5是表示具有多个端子集合150的图案凹槽220的牺牲基板200的图。

[0121]

牺牲基板200不受限制,且可优选为使用硅基板、层叠陶瓷基板或硅晶片。

[0122]

参照图5,端子集合150可在牺牲基板200的一面形成与形状对应的图案凹槽220,并通过镀覆工艺填充构成端子120的材料(例如镍、或镍钴合金、或镍铁合金)进行制造。

[0123]

图6的(a)至图6的(f)是基于沿图5的截面a-a截取的剖面表示制造端子集合150的过程的图。

[0124]

参照图6的(a),在牺牲基板200的上表面涂布感光性第一光刻胶层210,并使用曝光掩模在第一光刻胶层210曝光出与端子集合150的形状对应的图案,使用溶剂去除与曝光的端子集合图案212相应的第一光刻胶层210。

[0125]

参照图6的(b),刻蚀牺牲基板200的暴露出的端子集合图案212来形成图案凹槽220。

[0126]

参照图6的(c),通过溅射或化学气相沉积(chemical vapor deposition,cvd)在包括图案凹槽220的牺牲基板200上形成导电性物质层230。导电性物质层230可被溅射以依次形成钛层与铜层。导电性物质层230可在稍后将述的电镀工艺中用作电极。

[0127]

参照图6的(d),在牺牲基板200的涂布有导电性物质层230的上表面涂布感光性第二光刻胶层240,并利用曝光掩模在第二光刻胶层240曝光出与端子集合150的形状对应的图案,使用溶剂去除与暴露的端子集合图案相应的第二光刻胶层240。因此,牺牲基板200的上表面可暴露出与端子集合150的图案相应的部分,即位于图案凹槽220的底部的导电性物质层230。

[0128]

参照图6的(e),可通过电镀工艺在图案凹槽220内填充不限于镍、镍钴合金或镍铁合金等的金属层250。

[0129]

参照图6的(f),可通过例如化学机械研磨(chemical mechanical polishing,cmp)等对突出到图案凹槽220的外部的部分进行研磨。

[0130]

此后,通过选择性地刻蚀牺牲基板200、第一光刻胶层210及第二光刻胶层240以及导电性物质层230,可制造如图4所示的端子集合150。

[0131]

附加地,端子集合150也可整体由金(au)(不限于金(au))镀覆而成。

[0132]

图7a至图7d是表示根据本发明实施例的检测探针100的制造方法的图。

[0133]

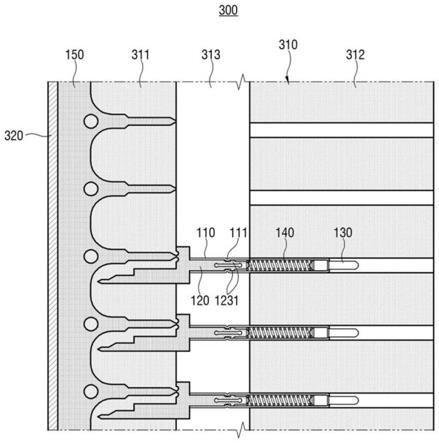

图7a是表示用于组装检测探针100的制造装置300的图。制造装置300可包括底部310及建立在底部310的一边的防滑壁320。

[0134]

底部310可包括:与防滑壁320相接并沿防滑壁320延伸预定宽度的集合搭载部311;与集合搭载部311间隔开的筒体搭载部312;以及在集合搭载部311与筒体安装部312之间挖出的凹陷部313。

[0135]

参照图7b,集合搭载部311可搭载多个端子120以沿延伸方向并排排列的端子集合150。此时,端子集合150的支撑框架151与防滑壁320接触,因此可防止在稍后将述的筒体110插入过程中被推动。

[0136]

筒体搭载部312可包括筒体容纳凹槽3121,筒体容纳凹槽3121在集合搭载部311所搭载的端子集合150的多个端子120的筒体插入部123的延伸方向上并排延伸。

[0137]

在凹陷部313中,可浮动定位集合搭载部311所搭载的端子集合150的多个端子120的本体部121与筒体插入部123,且包括第一壁3131与第二壁3132。此处,位于与连接筒体插入部123的本体部121的第一长边相对侧的第二长边可接触凹陷部313的第二壁3132,即与集合搭载部311相接的第二壁3132。因此,可在稍后将述的筒体110插入过程中抵消端子120的推动。筒体插入部123的端部可经过凹陷部313而被置于筒体容纳凹槽3121中。

[0138]

图7c是表示在集合搭载部311搭载有端子集合150的状态下将筒体110搭载在筒体搭载部312的筒体容纳凹槽3121中的状态的图。此处,可使筒体110沿着箭头方向朝向所搭载的端子集合150的各端子120滑动移动。筒体110可通过凹坑(dimple)或辊压(rolling)作业在一端部处沿外周面向内侧预先形成内向突起111。另外,在弹簧140与柱塞130插入筒体110的内部的状态下,筒体110的另一端部可为经凹坑处理的状态以使柱塞130不会脱落。

[0139]

图7d是表示在图7c中使筒体110滑动移动并插入到端子120的筒体插入部123以被固定的状态的图。在筒体110插入到筒体插入部123时,在筒体插入部123的止挡部1231经过内向突起111时弹性变形部1233的张力杆1235、1236向筒体110的中心轴方向会产生弹性变

形。此后,当筒体插入部123的止挡部1231通过内向突起111时,弹性变形部1233的张力杆1235、1236弹性恢复,止挡部1231可与内向突起111紧固并固定。

[0140]

图8a至图8c是示出根据本发明另一实施例的检测探针100的制造方法的图。

[0141]

参照图8a,筒体110在一端部侧形成内向突起111,但与图7c不同的是,弹簧140与柱塞130并未插入到内部。此处,制造装置300的筒体搭载部312与图7a不同地以将搭载的筒体110的另一端部放置在空的空间上的方式形成。这是为了便于进行后文将述的筒体110的另一端部的凹坑处理。

[0142]

图8b是表示使图8a中的筒体110滑动移动以将端子120的筒体插入部123插入并固定到筒体110中的状态的图。

[0143]

图8c表示在图8b中插入弹簧140且部分插入柱塞130之后对筒体110的另一端部进行凹坑处理的状态。因此,可以与图7d所示的形态相同地制造检测探针100。

[0144]

由于筒体110为例如直径1mm以下的非常小的大小,因此在插入固定端子集合150的端子120之前,在各别插入弹簧140及柱塞130后进行凹坑处理可能是困难的。因此,如图8b所示,在将连接到端子集合150的多个端子120的筒体插入部123插入到筒体110并固定的状态下,可更便于插入弹簧140与柱塞130并进行凹坑处理。

[0145]

图9是表示根据本发明第二实施例的端子1201的图。将省略与根据图3所示的第一实施例的端子120相同的部分的说明。

[0146]

筒体插入部123可包括:在宽度方向的两侧分别突出的第一止挡部1231-1及第二止挡部1231-2;沿长度方向延伸的开口型狭槽1232;以及由狭槽1232形成的弹性变形部1233。

[0147]

第一止挡部1231-1与第二止挡部1231-2之间的最大距离可以至少与筒体的内径相同或者以可被压入筒体110的方式设定。第一止挡部1231-1可与开口型狭槽1232相邻且形成在第一张力杆1235的自由端部处。

[0148]

狭槽1232可以从尖端部沿长度方向向后方延伸然后沿宽度方向向外侧延伸进而开放的方式形成。狭槽1232可在内侧端部包括比狭槽1232的宽度大的扩展狭槽1234。

[0149]

弹性变形部1233可包括隔以狭槽1232而形成的第一张力杆1235及第二张力杆1236。第一张力杆1235可以与开口型狭槽1232相接的悬臂形态形成。

[0150]

如上所述,在将筒体插入部123插入到筒体110的一侧端部时,第一张力杆1235及第二张力杆1236可在第一止挡部1231-1及第二止挡部1231-2经过筒体110的内向突起111时产生弹性变形。此时,悬臂型的第一张力杆1235可比第二张力杆1236更大地变形。

[0151]

图10是表示根据本发明第三实施例的端子1202的图。将省略与根据图3所示的第一实施例的端子120相同的部分的说明。

[0152]

筒体插入部123可包括:在宽度方向的两侧分别突出的第一止挡部1231-1及第二止挡部1231-2;沿长度方向延伸的开口型狭槽1232;以及由狭槽1232形成的弹性变形部1233。

[0153]

狭槽1232可以沿长度方向朝向自由端部向前方延伸以被打开的方式形成。狭槽1232可朝向自由端部逐渐扩展。

[0154]

图11是表示根据本发明第四实施例的端子1203的图。将省略与根据图9所示的第二实施例的端子1201相同的部分的说明。

[0155]

筒体插入部123可包括:相对于长度方向在两侧分别突出的第一止挡部1231-1及第二止挡部1231-2;沿长度方向延伸的开口型狭槽1232;以及与狭槽1232相接的弹性变形部1233。

[0156]

第一止挡部1231-1与第二止挡部1231-2之间的最大距离可以至少与筒体的内径相同或者可被压入筒体的方式设定。

[0157]

狭槽1232可以沿长度方向向前方延伸然后经过止挡部1231在宽度方向的一侧开放的方式形成。图12是表示根据本发明第五实施例的端子1204的图。将省略与根据图10所示的第三实施例的端子1202相同的部分的说明。

[0158]

筒体插入部123可包括:在宽度方向的两侧分别突出的第一止挡部1231-1及第二止挡部1231-2;沿长度方向延伸的狭槽1232;由狭槽1232形成的弹性变形部1233;以及配备在狭槽1232之间的弹性支撑部1237。

[0159]

弹性支撑部1237可在狭槽1232内从第一张力杆1235连接第二张力杆1236。弹性支撑部1237可形成为具有预定曲率的弧形形状。

[0160]

弹性支撑部1237可类似地应用于根据图9与图11所示的第二实施例及第四实施例的端子1201、1203。

[0161]

图13是表示根据本发明第六实施例的端子120的图,图14是截取图13的截面b-b部分示出的剖视图。将省略与根据图3所示的第一实施例的端子120相同的部分的说明。

[0162]

参照图13及图14,筒体插入部123可包括从第一止挡部1231-1及第二止挡部1231-2沿厚度方向延伸的第一止挡延伸部1238-1及第二止挡延伸部1238-2。

[0163]

这种第一止挡延伸部1238-1及第二止挡延伸部1238-2可将板状的端子120更牢固地固定到筒体110。

[0164]

作为变形实施例,第一止挡延伸部1238-1及第二止挡延伸部1238-2的朝向筒体110的内侧的侧面可为接触筒体110的内壁的曲面。图15是表示根据本发明第七实施例的第一端子420-1及第二端子420-2的图,图16是表示将图15的第一端子420-1与第二端子420-2重叠的端子420的图。

[0165]

参照图15及图16,端子420可包括可在厚度方向上彼此重叠的第一端子420-1及第二端子420-2。

[0166]

第一端子420-1可包括:第一本体部421-1;从第一本体部421-1的一边一体地延伸的第一接触部422-1;以及从与第一本体部421-1的一边对向的另一边一体地延伸并插入到筒体110的第一筒体插入部423-1。

[0167]

第二端子420-2可包括:第二本体部421-2;从第二本体部421-2的一边一体地延伸的第二接触部422-2;以及从与第二本体部421-2的一边对向的另一边一体地延伸并插入到筒体110的第二筒体插入部423-2。

[0168]

第一筒体插入部423-1及第一本体部421-1可形成为第一接触部422-1的厚度的1/2。

[0169]

同样地,第二筒体插入部423-2及第二本体部421-2可形成为第二接触部422-2的厚度的1/2。

[0170]

第一筒体插入部423-1及第二筒体插入部423-2分别具有与图3所示的筒体插入部123相似的结构。在第一端子420-1及第二端子420-2在厚度方向重叠的状态下,第一筒体插

入部423-1及第二筒体插入部423-2可插入并固定到筒体的一端部。

[0171]

端子420可通过将由相同结构制造的第一端子420-1及第二端子420-2中的任何一者翻转并使其重叠而形成。在第一端子420-1及第二端子420-2重叠的状态下,第一接触部422-1与第二接触部422-2可排列在彼此不同的位置处。如图16所示,重叠的第一端子420-1及第二端子420-2可具有叉形状。另外,第一接触部422-1与第二接触部422-2可位于同一平面上。

[0172]

到目前为止,端子120的接触部121以板状示出并说明,但是可具有圆柱或四边棱柱的剖面的形状。

[0173]

在前文说明的说明书中,参照特定实施例对本发明及其优点进行说明。然而,对于本技术领域内的普通技术人员来说显而易见的是,在不脱离如以上权利要求所说明的本发明的范围的情况下可进行各种修改及变更。因此,说明书与附图被认为是对本发明的例示而不是限制。所有这些可能的修改都应处于本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1