一种极端工况下涡轮转子裂纹扩展在位检测系统

1.本发明涉及涡轮转子检测技术领域,尤其涉及一种极端工况下涡轮转子裂纹扩展在位检测系统。

背景技术:

2.涡轮转子在极端工况下运行,其转速达几万~几十万转/分钟、温度达300℃~1600℃,且其安全性要求高。同时,夹杂和微孔洞等内部缺陷易引起涡轮转子发生疲劳破坏,严重威胁航空发动机的安全可靠性。高速旋转试验系统的疲劳试验是一种考核涡轮转子安全可靠性的成熟的、有效的方法。基于该试验可开展涡轮转子疲劳裂纹扩展规律的研究。

3.目前,涡轮转子疲劳裂纹扩展规律的研究基于射线法、超声法等移位无损检测,或振动/位移/应变检测法、声发射法等在位检测方法。但是,上述方法存在以下问题:射线法、超声法等移位无损检测适用于停机条件下的无损检测;涡轮转子停机时,裂纹发生闭合,具有检测信号弱、不易识别的特点;移位检测方式需要拆除工装,严重影响试验进度,工作量大,进而导致试验的检测周期长,轮盘破裂前的检测过程往往不能发现裂纹;声发射、超声等无损检测探头不耐高温,而涡轮转子在常温考核下的性能和发动机条件下的高温下的性能有较大区别;高速旋转下,高速旋转试验系统噪声大,振动/位移/应变检测法、声发射法等在位检测方法信号传递路径长,检测效果差。

4.因此,亟需一种极端工况下涡轮转子裂纹扩展在位检测系统,满足涡轮转子中高温试验环境及高真空度要求,具有制冷效果好、安全性高、适应温度范围宽的特点,解决现有在位检测探头不能承受高温以及制冷与高速旋转状态下真空保持的问题,使得涡轮转子试验环境更加接近发动机状态,考核更真实。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种极端工况下涡轮转子裂纹扩展在位检测系统,满足涡轮转子中高温试验环境及高真空度要求,具有制冷效果好、安全性高、适应温度范围宽的特点,解决现有在位检测探头不能承受高温以及制冷与高速旋转状态下真空保持的问题,使得涡轮转子试验环境更加接近发动机状态,考核更真实。

6.为了解决上述技术问题,本发明实施例提供了一种极端工况下涡轮转子裂纹扩展在位检测系统,用于包括转子、转接盘、芯轴、腔体、托盘、保温层及电热丝的转子子系统上,包括检测子系统及制冷子系统;

7.所述检测子系统包括探头及其通过信号线连接的计算机;其中,

8.所述探头伸入所述流通座并沿径向均匀布置后与所述转子相抵靠,用于超声波测试实时感应所述转子的裂纹扩展变化数据;所述计算机位于所述腔体外,用于对感应到所述转子的裂纹扩展变化数据进行在位检测及显示;

9.所述制冷子系统包括一回路钠冷机构和二回路水冷机构;其中,

10.所述一回路钠冷机构位于所述腔体内,包括钠液池、流通座、阀门、钠管和一回路泵;所述钠液池存储有钠液,其顶端连通所述流通座并通过所述钠管连通成一循环回路;所述流通座远离所述钠液池的一端靠近所述转子设置并开设有安装所述探头的密封安装部,以使安装后的探头一部分容纳于所述流通座的流通孔中被钠液冷却,另一部分伸入所述流通座与所述转子相抵靠;所述阀门安装在所述钠液池底端,用于控制外部钠液进出;所述一回路泵设置于所述钠管上,用于驱动钠液在所述钠管、所述钠液池及所述流通座内流通;

11.所述二回路水冷机构贯穿所述腔体,包括位于所述腔体内的换热器、位于所述腔体外的二回路泵以及贯穿所述腔体的水管;所述换热器设置于所述一回路钠冷机构的钠管上并靠近所述芯轴,其外壁与所述钠管外壁相接触,且内部存储有水并通过所述水管连通成另一循环回路,用于通过流通的水对所述钠管内流通的钠液进行自然冷却;所述二回路泵设置于所述水管上并位于所述腔体外,用于驱动水在所述水管及所述换热器内流通。

12.其中,所述检测子系统还包括位于所述腔体外的高速滑环;其中,

13.所述高速滑环安装于芯轴的顶部,其动环通过一信号线与所述探头相连,静环通过另一信号线与所述计算机相连,用于对旋转状态下所述探头超声波测试数据进行传输。

14.其中,所述高速滑环为cx

‑

24

‑

20000rpm型高速滑环引电器,其滑环通道数为24个。

15.其中,所述一回路钠冷机构还包括隔热套;其中,

16.所述隔热套设置于所述流通座的内壁,并通过过盈及锁片与所述流通座形成一个整体。

17.其中,所述流通座上半部分为一环形槽,其内外环分别固定在所述转接盘上,能实现360度接收钠液,且外环内侧朝内倾,能使钠液在离心力的压缩下向下运动。

18.其中,所述密封安装部位于所述流通座下半部分,包括楔块和密封圈;其中,

19.所述楔块通过所述密封圈紧固在所述流通座朝向所述转子开设的通孔上,且其能带动所述探头径向自由滑动;

20.所述隔热套放置于所述流通座开设的通孔内。

21.其中,所述楔块采用耐中高温的材质制作而成。

22.其中,所述探头采用耐中低温的材质制作而成,其为通带频率150khz的谐振式窄带声发射探头、相控阵全聚焦探头、频率大于5mhz且64晶片耐高速旋转的线阵相控阵全聚焦探头以及频率大于5mhz且64晶片耐高速旋转的面阵相控阵全聚焦探头之其中一种。

23.其中,所述探头有两个,呈对称分布。

24.实施本发明实施例,具有如下有益效果:

25.本发明通过一回路钠冷机构利用钠液为冷却剂对探头进行降温,实现了极端工况下涡轮转子内部裂纹扩展在位检测用探头的冷却,使得冷却效果高,能保证较高的真空度要求,同时使用二回路水冷机构对一回路钠冷机构中的钠液进行降温,使得一回路钠冷机构整个循环都是封闭的,解决了安全问题。因此,满足了涡轮转子中高温试验环境及高真空度要求,具有制冷效果好、安全性高、适应温度范围宽的特点,解决现有在位检测探头不能承受高温以及制冷与高速旋转状态下真空保持的问题,使得涡轮转子试验环境更加接近发动机状态,考核更真实。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

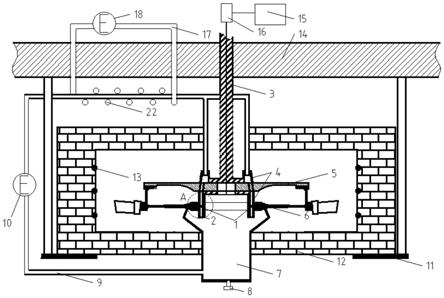

27.图1为本发明实施一例提供的极端工况下涡轮转子裂纹扩展在位检测系统的连接结构示意图;

28.图2为图1的系统结构框图;

29.图3为图1中a点的局部放大图;

30.图4为图1冷却方式的流程图;

31.其中,1.探头,2.隔热套,3.芯轴,4.流通座,5.转接盘,6.转子,7.钠液池,8.阀门,9.钠管,10.一回路泵,11.托盘,12.保温层,13.电热丝,14.腔体,15.计算机,16.高速滑环,17.水管,18.二回路泵,19.楔块,20.密封圈,21.信号线,22换热器。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

33.如图1至图4所示,为本发明实施例中,提供的一种极端工况下涡轮转子裂纹扩展在位检测系统,用于包括转子6、转接盘5、芯轴3、腔体14、托盘11、保温层12及电热丝13的转子子系统上;其中,转子6通过锁紧螺母紧固,与转接盘5、芯轴3形成一个整体并位于腔体14内;电热丝13敷设在保温层12上,且该保温层12内部包裹有转子6、转接盘5及芯轴3并通过托盘11安装在腔体14上;

34.此时,该极端工况下涡轮转子裂纹扩展在位检测系统包括检测子系统及制冷子系统,具体为:

35.检测子系统包括探头1及其通过信号线21连接的计算机15;其中,

36.探头1伸入流通座14并沿径向均匀布置后与转子6相抵靠,用于超声波测试实时感应转子6的裂纹扩展变化数据;计算机15位于腔体14外,用于对感应到转子6的裂纹扩展变化数据进行在位检测及显示;

37.制冷子系统包括一回路钠冷机构和二回路水冷机构;其中,

38.一回路钠冷机构位于腔体14内,包括钠液池7、流通座4、阀门8、钠管9和一回路泵10;钠液池7存储有钠液,其顶端连通流通座4并通过钠管9连通成一循环回路;流通座4远离钠液池7的一端靠近转子6设置并开设有安装探头1的密封安装部,以使安装后的探头1一部分容纳于流通座4中流通孔、被钠液冷却,另一部分伸入流通座4之外与转子6相抵靠;阀门8安装在钠液池7底端,用于控制外部钠液进出;一回路泵10设置于钠管9上,用于驱动钠液在钠管9、钠液池7及流通座4内流通,以实现快速带动钠液流通来对探头1进行降温冷却;

39.二回路水冷机构贯穿腔体14,包括位于腔体14内的换热器22、位于腔体14外的二回路泵18以及贯穿腔体14的水管17;换热器22设置于一回路钠冷机构的钠管9上并靠近芯轴3,其外壁与钠管9外壁相接触,且内部存储有水并通过水管17连通成另一循环回路,用于通过流通的水对钠管9内流通的钠液进行自然冷却;二回路泵18设置于水管17上并位于腔

体14外,用于驱动水在水管17及换热器22内流通,以确保一回路钠冷机构封闭的情况下实现快速带动水流通来加速对钠管9内的钠液进行自然冷却。

40.应当说明的是,一回路钠冷机构中的冷却剂不仅仅局限于钠液,还可是其它液态冷媒。同理,二回路钠冷机构中的冷却剂不仅仅局限于水,还可是其它液态冷媒。流通座4始终不与转子6接触,且间隙小于0.5mm。信号线21一端穿过芯轴3中心通孔并通过焊接方式固定在转接盘5上,另一端通过与计算机15相连。

41.可以理解的是,通过一回路钠冷机构利用钠液为冷却剂对探头1进行降温冷却,实现了极端工况下涡轮转子内部裂纹扩展在位检测用探头1的冷却,使得冷却效果高,能保证较高的真空度要求,同时使用二回路水冷机构对一回路钠冷机构中的钠液进行降温,使得一回路钠冷机构整个循环都是封闭的,解决了安全问题。

42.在本发明实施例中,检测子系统还包括位于腔体14外的高速滑环16;其中,高速滑环16安装于芯轴3的顶部,其动环通过一信号线21与探头1相连,静环通过另一信号线21与计算机15相连,用于对旋转状态下探头1超声波测试数据进行传输。在一个实施例中,高速滑环16为cx

‑

24

‑

20000rpm型高速滑环引电器,其滑环通道数为24个。

43.在本发明实施例中,一回路钠冷机构还包括隔热套2;其中,隔热套2设置于流通座4流通孔的内壁,并通过过盈及锁片与流通座4形成一个整体。

44.流通座4上半部分为一环形槽,其内外环分别固定在转接盘5上,能实现360度接收钠液,且外环内侧朝内倾,能使钠液在离心力的压缩下向下运动。

45.流通座4下半部分设有密封安装部,该密封安装部包括楔块19和密封圈20;楔块19通过密封圈20紧固在流通座4朝向转子6开设的通孔(未图示)上,且其能带动探头1径向自由滑动;此时,隔热套2放置于流通座4开设的通孔内。因此,通过锁紧螺母紧固在楔块19上的探头1浸润在流通座4流通孔中,并在探头1径向滑动时,使得楔块19和转子6紧密贴合。

46.在一个实施例中,楔块19采用耐中高温的材质制作而成;探头1采用耐中低温的材质制作而成,其为通带频率150khz的谐振式窄带声发射探头、相控阵全聚焦探头、频率大于5mhz且64晶片耐高速旋转的线阵相控阵全聚焦探头以及频率大于5mhz且64晶片耐高速旋转的面阵相控阵全聚焦探头之其中一种;

47.在另一个实施例中,探头1有两个,呈对称分布并分布在对应的流通座4中,在250℃及以下温度能正常工作。

48.本发明实施例中的一种极端工况下涡轮转子裂纹扩展在位检测系统的工作原理为:

49.(1)试验前,确定危险部位最大缺陷,并作为在位检测部位;

50.(2)安装探头1、楔块19等制冷部件;

51.(3)腔体14抽真空;

52.(4)电热丝13调至一级控温状态,并将涡轮盘上转子6温度加热至250℃,保温;

53.(5)打开阀门8及一回路泵10,将250℃钠液输入钠管9;

54.(6)待一回路充满钠液时关闭阀门8,一回路泵10维持运行并使一回路均处于250℃;

55.(7)电热丝13逐渐调至二级控温状态,同时,打开二回路泵18,使得涡轮盘上转子6处于试验温度,且一回路均处于200

‑

250℃;

56.(8)检测系统开启,通过探头1实时采集信号;

57.(9)转子6加速至试验转速;

58.(10)试验完成时,转子6减速至零;

59.(11)检测系统关闭;

60.(12)电热丝13调至一级控温状态,逐渐关闭二回路泵18,并使涡轮盘上转子6及一回路温度保持在200

‑

250℃;

61.(13)打开阀门8,抽取一回路所有钠液;

62.(14)关闭电热丝13;

63.(15)关闭真空;

64.(16)拆除在位检测系统部件,结束试验。

65.通过采用上述制冷方法,解决了极端工况下涡轮转子内部缺陷、内部缺陷的识别问题,并通过采用在位检测方式,减少对试验进度的影响,降低工作量大,进而达到加密试验检测周期,高效分辨缺陷的发展。

66.实施本发明实施例,具有如下有益效果:

67.本发明通过一回路钠冷机构利用钠液为冷却剂对探头进行降温,实现了极端工况下涡轮转子内部裂纹扩展在位检测用探头的冷却,使得冷却效果高,能保证较高的真空度要求,同时使用二回路水冷机构对一回路钠冷机构中的钠液进行降温,使得一回路钠冷机构整个循环都是封闭的,解决了安全问题。因此,满足了涡轮转子中高温试验环境及高真空度要求,具有制冷效果好、安全性高、适应温度范围宽的特点,解决现有在位检测探头不能承受高温以及制冷与高速旋转状态下真空保持的问题,使得涡轮转子试验环境更加接近发动机状态,考核更真实。

68.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1