整流管焊接可靠性试验台的制作方法

1.本发明涉及整流管生产厂家对其产品做焊接可靠性试验领域,具体涉及一种整流管焊接可靠性试验台。

背景技术:

2.随着电力半导体行业的高速发展,整流管用量越来越大、对其相关的可靠性指标也越来越严格。其中对其焊接可靠性的考核是整流管非常关键的一项指标。它的试验目的对整流管施加断续额定正向平均电流,使其结温按规定要求周期性变化时,考核整流管电气和机械焊接耐热疲劳的性能。目前针对整流管的焊接可靠性试验,只可同时对12支被测元件进行简单的加热、降温、面板仪表输出、人工记录等操作,试验效率低下,试验精度差,材料成本与人工成本高。

技术实现要素:

3.为了解决现有试验设备试验效率低下,试验精度差,材料成本与人工成本高的问题,本发明提供一种整流管焊接可靠性试验台。

4.本发明的技术解决方案是:

5.一种整流管焊接可靠性试验台,包括主控柜、副控柜、电源柜,所述主控柜一侧设有电源柜另一侧设有副控柜,所述电源柜内设有线性直流电源,所述主控柜上方设有16组夹具单元,所述夹具单元旁设有显示器,所述显示器顶部设有温度监控仪,所述副控柜上方同样设有16组夹具单元;

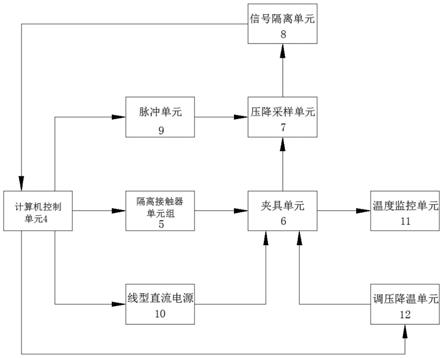

6.所述主控柜内设有计算机控制单元,16组隔离接触器单元组、4组压降采样单元、4组信号隔离单元、脉冲单元、温度监控单元、16组调压降温单元;

7.所述副控柜内设有16组隔离接触器单元组、4组压降采样单元、4组信号隔离单元、脉冲单元、16组调压降温单元;

8.所述计算机控制单元分别连接2组脉冲单元、32组隔离接触器单元组、线性直流电源与32组调压降温单元,所述32组隔离接触器单元组连接32组夹具单元,所述32组夹具单元一端连接温度监控单元另一端连接8组压降采样单元,所述2组脉冲单元连接至8组压降采样单元,所述8组压降采样单元连接至8组信号隔离单元,所述8组信号隔离单元连接至计算机控制单元,所述线性直流电源连接至32组夹具单元,所述32组调压降温单元连接至32组夹具单元。

9.所述夹具单元包括风机、阳极引出排、被测整流管dut、阴极引出排、热电偶;所述被测整流管dut固定在阳极引出排上,所述被测整流管dut阴极连接在阴极引出排上,所述被测整流管dut的阳极小孔内设有热电偶,所述热电偶上方设有风机。

10.计算机控制单元包括工控机及内嵌板卡、组态软件、显示器。

11.32组隔离接触器单元组包括8组隔离器和32组接触器短路组1k1~8k4。

12.温度监控单元包括热电偶、温度监控仪。

13.调压降温单元包括调压模块、风机。

14.组态软件设有以下试验模式:时间模式、失效判断的终止试验模式、失效判断的自动延续模式、压降曲线功能。

15.本发明提出一种可同时对32支被测元件加热、降温、测整流管压降和做压降曲线等功能的试验台。相应的控制时序由计算机和硬件电路配合完成。设备尽可能的采用了成熟和先进的模块化设计提高设备本身的先进性和可靠性。从而极大的提高试验效率和试验精度,很大程度上节约了材料成本和人工成本。

16.本发明采用组态软件自动控制对32路被测整流管循环的通流、断流、失效后短路、管压降采样和数据处理存储及输出,并做出失效判断和压降曲线等。加热电流范围5~100a直流,稳定度

±

1%;热敏电流范围:0.1~1.0a直流,稳定度

±

1%;最高试验温度可达220℃。

附图说明

17.图1是本发明的结构示意图。

18.图2是本发明的原理框图。

19.图3是本发明的主电路原理图。

20.图4是本发明的夹具单元结构示意图。

具体实施方式

21.如图1,图2所示:一种整流管焊接可靠性试验台,包括主控柜1、副控柜2、电源柜3,所述主控柜1一侧设有电源柜3另一侧设有副控柜2,所述电源柜3内设有线性直流电源10,所述主控柜1上方设有16组夹具单元6,所述夹具单元6旁设有显示器24,所述显示器24顶部设有温度监控仪22,所述副控柜2上方同样设有16组夹具单元6;

22.所述主控柜1内设有计算机控制单元4,16组隔离接触器单元组5、4组压降采样单元7、4组信号隔离单元(8)、脉冲单元9、温度监控单元11、16组调压降温单元12;

23.所述副控柜2内设有16组隔离接触器单元组5、4组压降采样单元7、4组信号隔离单元(8)、脉冲单元9、16组调压降温单元12;

24.所述计算机控制单元4分别连接2组脉冲单元9、32组隔离接触器单元组5、线性直流电源10与32组调压降温单元12,所述32组隔离接触器单元组5连接32组夹具单元6,所述32组夹具单元6一端连接温度监控单元11另一端连接8组压降采样单元7,所述2组脉冲单元9连接至8组压降采样单元7,所述8组压降采样单元7连接至8组信号隔离单元(8),所述8组信号隔离单元(8)连接至计算机控制单元4,所述线性直流电源10连接至32组夹具单元6,所述32组调压降温单元12连接至32组夹具单元6。

25.所述夹具单元6包括风机17、阳极引出排18、被测整流管dut19、阴极引出排20、热电偶21;所述被测整流管dut19固定在阳极引出排18上,所述被测整流管dut19阴极连接在阴极引出排20上,所述被测整流管dut19的阳极小孔内设有热电偶21,所述热电偶21上方设有风机17。

26.计算机控制单元4包括工控机23及内嵌板卡13、组态软件14、显示器24;32组隔离接触器单元组5包括8组隔离器15和32组接触器短路组1k1~8k4/16;温度监控单元11包括

热电偶21、温度监控仪22;调压降温单元12包括调压模块25、风机17。

27.如图3所示,电源l端连接开关s再分别连接8组隔离器15、32组接触器1k1~8k4/16输出端、调压模块25、变压器t、显示器24、工控机23;8组隔离器15每组连接4组接触器短路组1k1~8k4/16;所述调压模块25串联32组风机17,所述8组隔离器15、变压器t、调压模块25、32组风机17、显示器24、工控机23另一端分别连接至电源n端;所述工控机23内设有内嵌板卡13与组态软件14,所述工控机23连接显示器24、调压模块25、8组隔离器15、脉冲单元9、线性直流电源10的i/o端口与5

‑

100a端口。

28.所述脉冲单元9连接8组压降采样单元7,所述8组降压采样单元7连接8组信号隔离单元8,所述8组信号隔离单元8连接至工控机23,所述线性直流电源10正极端口连接32组被测整流管dut19,所述32组被测整流管dut19一端连接32组开关1k1

‑

2~8k4

‑

1,另一端每4组被测整流管dut19连接至1组压降采样单元7,所述32组开关1k1

‑

2~8k4

‑

1连接32个热电偶21,所述32个热电偶21连接至温度监控仪22,所述工控机23与温度监控仪22相互连接。

29.1.加热及管压降采样工作原理

30.由计算机控制单元4发出脉冲时序信号给线性直流电源10和脉冲单元9。线性直流电源10根据脉冲时序信号输出10~100a的加热电流、计算机控制单元4通过串口485与线性直流电源10通讯,使线性直流电源10按照脉冲时序输出0.1~1.0a的热敏电流信号。如图3所示,32个工位的被测整流管dut19是串联的,线性直流电源10输出是对串联的32个工位的被测整流管dut19通加热电流、断加热电流、通热敏电流。脉冲单元9是把计算机控制单元4发出脉冲时序信号中的通198ms加热电流,断2ms的加热小循环时序在2ms的中间点调制变换出100μs的脉冲信号。保证在断2ms的中间点准确给出热敏电流的采样脉冲信号。如图4所示,每个工位的采样端是从阳极引出排18和阴极引出排20取出,输入到压降采样单元7,再经信号隔离单元8送至计算机控制单元4的内嵌板卡13,由内嵌板卡13在上传至组态软件14再做出逻辑运用和计算。

31.2.隔离接触器单元组5工作原理

32.如图3所示,隔离接触器单元组5主要作用是32个工位中某一个或者多个工位的管压降值超过组态软件14所设定的范围,计算机控制单元4中的工控机23通过内嵌板卡13发出高低电平信号给隔离器15。隔离器15再驱动32路接触器1k1~8k4/16中所对应的某一个或者多个接触器动作,然后短接被测整流管dut19中的某一个或者多个工位。使得试验可以延续而不影响其他工位的试验过程和结果。

33.3.调压降温单元12的工作原理

34.如图3所示,调压降温单元12主要作用是给32个工位的被测整流管dut19进行风冷降温。具体实现方式是当时序进入降温程序时,由计算机控制单元4中的工控机23通过内嵌板卡13发出0~5v的模拟信号给调压模块25,调压模块25再输出9~15v的直流电压驱动32个工位的风机17。参看图4,风机17给阳极引出排18、被测整流管dut19及阴极引出排20吹风,最终实现给被被测整流管dut19风冷降温的目的。

35.4.温度监控单元11的工作原理

36.如附图3和附图4所示,被测整流管dut19用螺钉固定在阳极引出排18上,用导线把整流管dut19的阴极接在阴极引出排20上。热电偶21插在被测整流管dut19的阳极小孔内。32个被测整流管dut19的温度被送到温度监控仪22。温度监控仪22可以即时显示每个被测

整流管dut19的温度,并可以与工控机23通讯。当程序进行10~100a的电流加热时,被测整流管dut19温度升高,压降降低。所以管压降可以反映出每个被测整流管dut19的疲劳特性。但为了避免遭遇系统故障,在此附加了温度监控单元11,可以直观的监测和记录到每个被测整流管dut19的温度特性。当加热回路出现故障时,温度监控仪22与工控机23通讯可以终止试验。从很大程度上对整个试验台起到了保护作用。

37.本试验台的工作时序控制通过组态软件14来实现。通过软件为用户开放以下多种试验模式和功能:

38.时间模式:用户可以自行设定升温和降温的时间。通电加热和通风冷却的切换动作由工控机23控制,加热到设定时间风机17开始冷却,冷却到设定时间开始加热。依次交替循环下去,直到完成设定的循环次数终止。

39.失效判断的终止试验模式:终止试验模式是根据输入的管压降判断,当任何一只被试器件的结温超过规定值即管压降低于最低值或大于最大值时,试验自动停止;

40.失效判断的自动延续模式:自动延续模式是根据输入的管压降判断,当某一只被测器件失效时,这只器件可以被短路,其它被试元件继续运行,直到全部失效为止。

41.压降曲线功能:组态软件14除了可以记录、显示和输出每个工位的管压降值。筛选出最低管压降值的工位。对每个工位分别做出压降曲线。方便用户对每个被测器件做出后期分析。

42.实际效果

43.本发明已应用到多家整流管生产厂家的焊接可靠性试验及出厂筛选测试上,经过多轮循环试验,设备运行可靠,数据自动记录完整,通过筛选剔除不合格品,极大的提高试验效率和试验精度,很大程度上节约了材料成本和人工成本。有力的保证了整流管的焊接可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1