测试聚丙烯腈纺丝原液固含量的方法

1.本发明属于碳纤维领域,具体涉及一种测试聚丙烯腈纺丝原液固含量的方法。

背景技术:

2.碳纤维是碳元素质量分数大于90%的纤维状材料,具有质轻、拉伸强度和弹性模量高等优点,被广泛应用于航空航天、风电、体育用品等领域。聚丙烯腈(pan)原丝是被广泛应用于制备碳纤维的母体材料,是目前生产高性能碳纤维最理想的前躯体,其用量超过当前世界碳纤维总用量的90%。

3.pan碳纤维的制备按照生产单元可分为聚合、纺丝、预氧化、碳化等过程。聚合是制备碳纤维纺丝原液的过程,国内大多数碳纤维生产企业采取二甲基亚砜为溶剂,通过溶液聚合制备聚合物溶液,经脱单、脱泡、过滤等过程输送到纺丝工段进行湿法或干湿法纺丝制备聚丙烯腈原丝。聚丙烯腈溶液固含量是评价聚合反应进程、影响溶液纺丝成形、原丝结构和性能的重要参数,因而成为碳纤维纺丝原液的重要中控指标。

4.现阶段通常定量称取聚丙烯腈纺丝原液质量(记为m),借助适当工具在玻璃片上压成均匀薄膜,用纯水冲洗薄膜使其凝固完全,然后用沸水反复洗涤薄膜直至将溶剂二甲基亚砜完全洗净,然后将薄膜放入80~135℃的烘箱中,烘干1~3h后取出放入干燥皿中冷却直至恒重,称量薄膜质量(记为m),根据公式计算聚丙烯腈纺丝原液的固含量。此方法测定时间较长,而且存在薄膜中二甲基亚砜不能完全洗净的可能,造成所测定聚丙烯腈纺丝原液固含量偏高问题。同时若某些因素引起聚丙烯腈纺丝原液固含量产生波动,一方面表明聚合工段出现问题,另一方面则影响碳纤维原丝纤度和碳纤维线密度,影响碳纤维质量稳定性。而目前聚丙烯腈纺丝原液固含量测定方法耗时长,不能及时反馈聚丙烯腈纺丝原液质量,因而不能及时提供调整纺丝工艺参数的依据。聚丙烯腈中的氰基官能团在紫外光区存在吸收,但采用国内厂家聚丙烯腈纺丝原液,以二甲基亚砜为参比液直接测定存在吸光度超出量程问题(如图1),而采用某一质量分数聚丙烯腈溶液为参比溶液,存在最大吸收波长偏移和聚丙烯腈质量分数与吸光度不成线性关系问题(如图2、图3),因此现阶段无法利用分光光度法进行定量测定聚丙烯腈碳纤维纺丝原液的固含量。

技术实现要素:

5.本发明所要解决的技术问题是提供一种测试聚丙烯腈纺丝原液固含量的方法,采用该方法解决了原来光谱法直接用于聚丙烯腈纺丝原液定量测定时遇到的吸光度超量程、最大吸收波长偏移以及聚丙烯腈质量分数与吸光度不呈线性关系等问题,并且解决了现有质量称重法测定固含量方法耗时长不能及时反馈测定结果,影响后续聚合和纺丝工艺参数调整和设定的技术问题。

6.在本发明的一个方面,本发明提出了一种测试聚丙烯腈纺丝原液固含量的方法。根据本发明的实施例,所述方法包括:(1)采用传统方法测出聚丙烯腈纺丝原液固含量,然

后以二甲基亚砜为溶剂,稀释所述聚丙烯腈纺丝原液使稀释后聚丙烯腈纺丝原液中聚丙烯腈的质量分数为0.16%~2.80%,并且采用紫外可见分光光度法测试所述稀释后聚丙烯腈纺丝原液的最大吸收波长处的吸光度,构建聚丙烯腈质量分数

‑

吸光度的标准线性方程;(2)定量称取经脱单后纺丝前的聚丙烯腈纺丝原液,然后稀释使得稀释后聚丙烯腈纺丝原液中聚丙烯腈质量分数为0.30%~2.00%;(3)伴随着搅拌,使步骤(2)得到的所述稀释后聚丙烯腈纺丝原液中聚丙烯腈完全溶解在二甲基亚砜中,然后以二甲基亚砜为参比,测定聚丙烯腈溶液在最大吸收波长处的吸光度;4)根据步骤(1)聚丙烯腈质量分数

‑

吸光度的标准线性方程计算步骤(3)所述的纺丝溶液中聚丙烯腈质量分数,再根据计算经脱单后纺丝前的聚丙烯腈纺丝原液的固含量,其中,c为聚丙烯腈纺丝原液的固含量,单位为%,x为聚丙烯腈质量分数,单位为%,m1为步骤(3)中聚丙烯腈纺丝原液质量,单位为g,m2为步骤(3)中加入二甲基亚砜质量,单位为g。

7.优选地,m1的质量为0.5~1g,m2的取值为6~40g。

8.与现有技术相比,本发明通过采用二甲基亚砜将聚丙烯腈纺丝原液的聚丙烯腈质量分数稀释到0.30%~2.00%,然后采用紫外可见分光光度法检测稀释后聚丙烯腈纺丝原液最大吸收波长处的吸光度,最大吸收波长不随聚丙烯腈质量分数改变而改变,并且稀释后聚丙烯腈纺丝原液最大吸收波长处的吸光度与聚丙烯腈质量分数具有良好线性关系,线性相关系数大于0.999。对于同一厂家或企业,不改变聚合配方和聚合工艺时,此标准线性方程每隔一段时间校正即可,日常聚丙烯腈纺丝原液固含量测定可基于此对脱单后纺丝前的聚丙烯腈纺丝原液定量稀释成适宜质量分数后测定最大波长处的吸光度,根据线性方程和稀释倍数即可计算聚丙烯腈纺丝原液的固含量。与现有聚丙烯腈溶液固含量测试方法相比,本发明利用二甲基亚砜将以往不能直接采用分光光度法测定的聚丙烯腈纺丝原液稀释为可以采用二甲基亚砜为参比溶液、在最大吸收波长处进行吸光度测定的聚丙烯腈溶液,即本发明只涉及称量、稀释搅拌溶解、光谱测定和计算环节,操作简便快速,避免了成膜、沸水多次洗涤、多次烘干恒重的费时操作,相比现有测试方法,本技术可以在少于30分钟给出测试结果,测定时间明显缩短,从而能及时得到聚丙烯腈纺丝原液固含量信息,可用于聚丙烯腈碳纤维纺丝原液质量监控,及时调整纺丝工艺,防止聚丙烯腈原丝和碳纤维线密度波动。由此,采用该方法解决了原来光谱法直接用于聚丙烯腈碳纤维纺丝原液定量测定时遇到的吸光度超量程、最大吸收波长偏移以及聚丙烯腈质量分数与吸光度不呈线性关系等问题,并且解决了现有质量称重法测定固含量方法耗时长不能及时反馈测定结果,影响后续聚合和纺丝工艺参数调整和设定的技术问题。

附图说明

9.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

10.图1是质量分数为18%的聚丙烯腈纺丝原液紫外可见吸收光谱,以二甲基亚砜为参比溶液,吸光度超量程;

11.图2是质量分数分别为18%、20%、21%、22%和25%的聚丙烯腈纺丝原液紫外可见吸收光谱,以质量分数为4%的聚丙烯腈溶液为参比溶液,最大吸收波长偏移;

12.图3是质量分数分别为18%、20%、21%、22%和25%的聚丙烯腈纺丝原液在紫外可见吸收光谱中的吸光度和最大吸收波长与聚丙烯腈质量分数的关系(以质量分数为4%的聚丙烯腈溶液为参比溶液),此质量分数范围聚丙烯腈溶液吸光度与质量分数不成线性关系,最大吸收波长偏移;

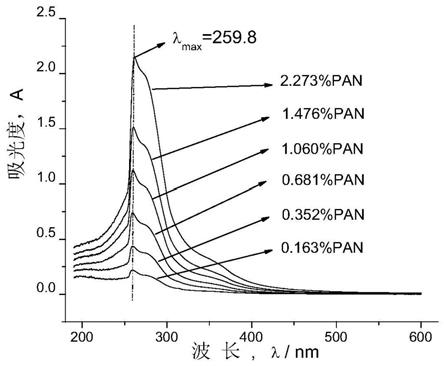

13.图4是实施例1不同质量分数聚丙烯腈纺丝原液的紫外可见吸收光谱;

14.图5是实施例1聚丙烯腈溶液吸光度与质量分数标准曲线;

15.图6是实施例2不同质量分数聚丙烯腈纺丝原液的紫外可见吸收光谱;

16.图7是实施例2聚丙烯腈溶液吸光度与质量分数标准曲线。

17.图8是验证例中不同固含量的聚丙烯腈溶液的紫外可见吸收光谱;

18.图9是验证例中聚丙烯腈溶液吸光度与质量分数(固含量)标准曲线。

具体实施方式

19.下面通过结合实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

20.本发明提出了一种测试聚丙烯腈纺丝原液固含量的方法。根据本发明的实施例,该方法包括:

21.s1:构建聚丙烯腈质量分数

‑

吸光度的标准线性方程

22.该步骤中,用传统刮膜、水洗、烘干恒重的称量法准确测出聚丙烯腈纺丝原液固含量,然后以二甲基亚砜为溶剂,稀释聚丙烯腈纺丝原液使稀释后聚丙烯腈纺丝原液中聚丙烯腈的质量分数为0.16%~2.80%范围,并且采用紫外可见光分光光度法测试稀释后聚丙烯腈纺丝原液的最大吸收波长处的吸光度,构建聚丙烯腈质量分数

‑

吸光度的标准线性方程。

23.需要说明的是,现阶段国内外生产高性能聚丙烯腈碳纤维的聚合物溶液皆为共聚物,对于同一厂家或企业,不改变聚合配方和聚合工艺时,此标准线性方程每隔一段时间校正即可,日常聚丙烯腈纺丝原液固含量测定可直接进入第二步。由于不同厂家或企业所用共聚单体不同,而共聚单体中的某些官能团对紫外可见吸收光谱的最大吸收波长和吸光度有影响,因而不同厂家或单位的聚合物溶液具有不同的标准线性方程。

24.具体的,首先称取0.2~0.3克聚丙烯腈纺丝原液,记为m,然后将其置于两片玻璃片中间,用适当力将聚丙烯腈纺丝原液压成薄而均匀的液膜,然后将两片玻璃片彼此反方向拉开,浸没于超纯水中,使液膜凝固成薄膜,然后将薄膜轻轻从玻璃片上取下,用纱布包好在超纯水中煮沸30分钟,煮沸过程重复三次,以保证溶剂二甲基亚砜被完全洗涤出来,洗涤后的薄膜进行干燥,然后在干燥器中冷却至室温,以将薄膜绝干并且恒重,对绝干恒重后薄膜的质量进行称重,记为m,然后以计算得到聚丙烯腈纺丝原液固含量c。然后以二甲基亚砜为溶剂,将上述聚丙烯腈纺丝原液分别稀释得到聚丙烯腈质量分数范围在0.16%~2.80%的5~8个稀溶液,以二甲基亚砜为参比溶液,采用紫外可见分光光度法分别测定稀释后不同质量分数的聚丙烯腈溶液在190~600nm吸收光谱,然后以稀释后聚丙烯腈纺丝原液中聚丙烯腈质量分数为横坐标,以最大吸收波长处吸光度为纵坐标,绘制聚丙烯腈质量分数

‑

吸光度标准曲线。

25.s2:定量称取经脱单后纺丝前的聚丙烯腈纺丝原液,然后稀释使得稀释后聚丙烯腈纺丝原液中聚丙烯腈质量分数为0.30%~2.00%

26.该步骤中,取脱单后纺丝前的聚丙烯腈碳纤维纺丝原液m1(g),聚合后的聚丙烯腈溶液含有未反应的单体,通过脱单处理过程将纺丝原液中残余单体去除,以免后续干扰测定。发明人发现,从文献检索、国内相关科研院所或企业调研及技术交流发现,制备高性能聚丙烯腈碳纤维用纺丝原液固含量通常控制在17~23%,然而以二甲基亚砜为参比液直接测定存在吸光度超出量程问题,因此本技术定量加入10~70倍m1(g)质量的二甲基亚砜m2,经过此种稀释,基本可以使聚丙烯腈质量分数在0.30~2.00%之间。例如,m1的质量为0.5~1g,m2的取值为6~40g。

27.s3:伴随着搅拌,使步骤s2得到的所述稀释后聚丙烯腈纺丝原液中聚丙烯腈完全溶解在二甲基亚砜中,然后以二甲基亚砜为参比,测定聚丙烯腈溶液在最大吸收波长处的吸光度

28.该步骤中,将步骤s2得到稀释后聚丙烯腈纺丝原液充分搅拌,10~30分钟例如20分钟可以完全混合均匀,然后以二甲基亚砜为参比溶液,利用紫外可见分光光度计测试混合均匀后聚丙烯腈溶液在最大吸收波长处的吸光度。

29.s4:根据步骤s1得到的聚丙烯腈质量分数

‑

吸光度的标准线性方程计算步骤s3的纺丝溶液中聚丙烯腈质量分数

30.该步骤中,根据步骤s3得到的吸光度,利用标准线性方程计算步骤s3得到的混合均匀的聚丙烯腈纺丝原液中聚丙烯腈质量分数x,再根据计算经脱单后纺丝前的聚丙烯腈纺丝原液的固含量,其中,c为聚丙烯腈纺丝原液的固含量,单位为%,x为聚丙烯腈质量分数,单位为%,m1为步骤(3)中聚丙烯腈纺丝原液质量,单位为g,m2为步骤(3)中加入二甲基亚砜质量,单位为g。

31.发明人发现,通过采用二甲基亚砜将聚丙烯腈纺丝原液的聚丙烯腈质量分数稀释到0.20%~2.80%,然后采用紫外可见分光光度法检测稀释后聚丙烯腈纺丝原液最大吸收波长处的吸光度,最大吸收波长不随聚丙烯腈质量分数改变而改变,并且稀释后聚丙烯腈纺丝原液最大吸收波长处的吸光度与聚丙烯腈质量分数具有良好线性关系,线性相关系数大于0.999,基于此对脱单后纺丝前的聚丙烯腈纺丝原液定量稀释成适宜质量分数后测定最大波长处的吸光度,根据线性方程和稀释倍数即可计算聚丙烯腈纺丝原液的固含量。与现有聚丙烯腈溶液固含量测试方法相比,本发明利用二甲基亚砜将以往不能直接采用分光光度法测定的聚丙烯腈纺丝原液稀释为可以采用二甲基亚砜为参比溶液、在最大吸收波长处进行吸光度测定的聚丙烯腈溶液,即本发明只涉及称量、稀释搅拌溶解、光谱测定和计算环节,操作简便快速,避免了成膜、沸水多次洗涤、多次烘干恒重的费时操作,相比现有测试方法,本技术可以在少于30分钟给出测试结果,测定时间明显缩短,从而能及时得到聚丙烯腈纺丝原液固含量信息,可用于聚丙烯腈碳纤维纺丝原液质量监控,及时调整纺丝工艺,防止聚丙烯腈原丝和碳纤维线密度波动。由此,采用该方法解决了原来光谱法直接用于聚丙烯腈碳纤维纺丝原液定量测定时遇到的吸光度超量程、最大吸收波长偏移以及聚丙烯腈质量分数与吸光度不呈线性关系等问题,并且解决了现有质量称重法测定固含量方法耗时长不能及时反馈测定结果,影响后续聚合和纺丝工艺参数调整和设定的技术问题。

32.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

33.实施例1

34.(1)取国内a单位脱单后的聚丙烯腈纺丝溶液0.2747克,置于两片玻璃片中间,用适当力将聚丙烯腈溶液压成薄而均匀的液膜,然后将两片玻璃片彼此反方向拉开,浸没于超纯水中,使聚合物液膜凝固成薄膜,将薄膜轻轻从玻璃片上取下,用纱布包好在超纯水中煮沸30分钟,煮沸过程重复三次,以保证溶剂二甲基亚砜被完全洗涤出来,使用超纯水将薄膜洗涤、烘箱中干燥后放到干燥器中冷却至室温,以将薄膜绝干并且恒重,对绝干恒重后薄膜的质量进行称重,质量为0.0591克,由绝干后薄膜的质量除以聚丙烯腈溶液的质量得到聚丙烯腈固含量为21.52%,根据上述测定得到的聚丙烯腈纺丝原液固含量,以二甲基亚砜为溶剂,将上述溶液分别稀释得到聚丙烯腈质量分数为0.163%、0.352%、0.681%、1.060%、1.476%和2.273%的6个稀溶液,然后以二甲基亚砜为参比溶液,分别测定不同质量分数的聚丙烯腈溶液在190~600nm吸收光谱,如图4所示,最大吸收波长为259.8nm,以稀释后聚丙烯腈纺丝原液中聚丙烯腈质量分数为横坐标,以最大吸收波长处吸光度为纵坐标,绘制聚丙烯腈质量分数

‑

吸光度标准曲线,如图5所示,最后构建聚丙烯腈质量分数

‑

吸光度的标准线性方程a=0.05331+1.01015x,其中a为吸光度,x为聚丙烯腈质量分数;

35.(2)定量称取a单位经脱单后纺丝前的聚丙烯腈纺丝原液0.5020g(m1),再定量加入二甲基亚砜26.0024g(m2),充分搅拌20min,使聚丙烯腈完全溶解在二甲基亚砜中,将搅拌均匀的聚丙烯腈溶液倒入样品池中,以二甲基亚砜为参比,在259.8nm处测定吸光度为0.46428,利用标准线性方程a=0.05331+1.01015x

pan

计算测试液聚丙烯腈溶液中聚丙烯腈质量分数为0.407%,根据计算聚丙烯腈原液固含量c等于21.48wt%。

36.实施例2

37.本实施例的聚丙烯腈溶液与实施例1同一厂家生产,定量称取a单位经脱单后纺丝前的聚丙烯腈纺丝原液0.9502g(m1),再定量加入二甲基亚砜18.1799g(m2),充分搅拌20min,使聚丙烯腈完全溶解在二甲基亚砜中,将搅拌均匀的聚丙烯腈溶液倒入样品池中,以二甲基亚砜为参比,在259.8nm处测定吸光度为1.12755,利用标准线性方程a=0.05331+1.01015x

pan

计算测试液聚丙烯腈溶液中聚丙烯腈质量分数为1.063%,根据计算聚丙烯腈原液固含量c为21.41wt%。

38.实施例3

39.(1)取国内b单位脱单后的聚丙烯腈纺丝溶液0.2472克,置于两片玻璃片中间,用适当力将聚丙烯腈溶液压成薄而均匀的液膜,然后将两片玻璃片彼此反方向拉开,浸没于超纯水中,使聚合物液膜凝固成薄膜,将薄膜轻轻从玻璃片上取下,用纱布包好在超纯水中煮沸30分钟,煮沸过程重复三次,以保证溶剂二甲基亚砜被完全洗涤出来,使用超纯水将薄膜洗涤、烘箱中干燥后放到干燥器中冷却至室温,以将薄膜绝干并且恒重,对绝干恒重后薄膜的质量进行称重,质量为0.0450克,由绝干后薄膜的质量除以聚丙烯腈溶液的质量得到聚丙烯腈固含量为18.20%,根据上述测定得到的聚丙烯腈纺丝原液固含量,以二甲基亚砜为溶剂,将上述溶液分别稀释得到聚丙烯腈质量分数为0.214%、0.436%、0.753%、

1.116%、1.690%、2.376%和2.790%的7个稀溶液,然后以二甲基亚砜为参比溶液,分别测定不同质量分数的聚丙烯腈溶液在190~600nm吸收光谱,如图6所示,最大吸收波长为274.9nm,以稀释后聚丙烯腈纺丝原液中聚丙烯腈质量分数为横坐标,以最大吸收波长处吸光度为纵坐标,绘制聚丙烯腈质量分数

‑

吸光度标准曲线,如图7所示,最后构建聚丙烯腈质量分数

‑

吸光度的标准线性方程a=0.04236+0.85848x

pan

,其中a为吸光度,x为聚丙烯腈质量分数;

40.(2)定量称取b单位经脱单后纺丝前的聚丙烯腈纺丝原液0.5530g(m1),再定量加入二甲基亚砜13.9329g(m2),充分搅拌20min,使聚丙烯腈完全溶解在二甲基亚砜中,将搅拌均匀的聚丙烯腈溶液倒入样品池中,以二甲基亚砜为参比,在274.9nm处测定吸光度为0.63161,利用标准线性方程a=0.04236+0.85848x

pan

计算测试液聚丙烯腈溶液中聚丙烯腈质量分数为0.686%,根据计算聚丙烯腈原液固含量c为17.98%。

41.实施例4

42.本实施例的聚丙烯腈溶液与实施例3同一厂家生产,定量称取b单位经脱单后纺丝前的聚丙烯腈纺丝原液0.8048g(m1),再定量加入二甲基亚砜37.9160g(m2),充分搅拌20min,使聚丙烯腈完全溶解在二甲基亚砜中,将搅拌均匀的聚丙烯腈溶液倒入样品池中,以二甲基亚砜为参比,在274.9nm处测定吸光度为0.36390,利用标准线性方程a=0.04236+0.85848x

pan

计算测试液聚丙烯腈溶液中聚丙烯腈质量分数为0.375%,根据计算聚丙烯腈原液固含量c为18.02%。

43.对比例1

44.取国内a单位脱单后的聚丙烯腈纺丝溶液0.2747克,置于两片玻璃片中间,用适当力将聚丙烯腈溶液压成薄而均匀的液膜,然后将两片玻璃片彼此反方向拉开,浸没于超纯水中,使聚合物液膜凝固成薄膜,将薄膜轻轻从玻璃片上取下,用纱布包好在超纯水中煮沸30分钟,煮沸过程重复三次,以保证溶剂二甲基亚砜被完全洗涤出来,使用超纯水将薄膜洗涤、烘箱中干燥后放到干燥器中冷却至室温,以将薄膜绝干并且恒重,对绝干恒重后薄膜的质量进行称重,质量为0.0591克,由绝干后薄膜的质量除以聚丙烯腈溶液的质量得到聚丙烯腈固含量为21.52%。

45.对比例2

46.取国内b单位脱单后的聚丙烯腈纺丝溶液0.2472克,置于两片玻璃片中间,用适当力将聚丙烯腈溶液压成薄而均匀的液膜,然后将两片玻璃片彼此反方向拉开,浸没于超纯水中,使聚合物液膜凝固成薄膜,将薄膜轻轻从玻璃片上取下,用纱布包好在超纯水中煮沸30分钟,煮沸过程重复三次,以保证溶剂二甲基亚砜被完全洗涤出来,使用超纯水将薄膜洗涤、烘箱中干燥后放到干燥器中冷却至室温,以将薄膜绝干并且恒重,对绝干恒重后薄膜的质量进行称重,质量为0.0450克,由绝干后薄膜的质量除以聚丙烯腈溶液的质量得到聚丙烯腈固含量为18.20%。

47.验证例

48.(1)称取沉淀聚合得到的聚丙烯腈粉末,以二甲基亚砜为溶剂,分别配制固含量为

0.265%、0.603%、0.820%、1.263%、1.845%和2.458%的6个聚丙烯腈稀溶液,然后以二甲基亚砜为参比溶液,分别测定不同固含量的聚丙烯腈溶液在190~600nm吸收光谱,如图8所示,最大吸收波长为271.6nm,以聚丙烯腈溶液固含量(即聚丙烯腈质量分数)为横坐标,以最大吸收波长处吸光度为纵坐标,绘制聚丙烯腈质量分数

‑

吸光度标准曲线,如图9所示,最后构建聚丙烯腈质量分数

‑

吸光度的标准线性方程a=0.14858+1.10522x

pan

,其中a为吸光度,x为聚丙烯腈质量分数(固含量);

49.(2)称取沉淀聚合得到的聚丙烯腈粉末,以二甲基亚砜为溶剂,配制固含量为18.26%的聚丙烯腈浓溶液,定量称取上述溶液0.7562g(m1),再定量加入二甲基亚砜36.0204g(m2),充分搅拌20min,使聚丙烯腈完全溶解在二甲基亚砜中,将搅拌均匀的聚丙烯腈溶液倒入样品池中,以二甲基亚砜为参比,在271.6nm处测定吸光度为0.56325,利用标准线性方程a=0.14858+1.10522x

pan

计算测试液聚丙烯腈溶液中聚丙烯腈质量分数为0.375%,根据计算聚丙烯腈溶液固含量c等于18.25wt%。由此表明采用本技术的方法得到的固含量具有较高的准确率。

50.表1实施例1

‑

4以及对比例1

‑

2聚丙烯腈原液固含量和测试总时间

[0051][0052][0053]

以上所述仅是本发明的优先实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为不发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1