一种预浸料树脂浸润度测试方法与流程

1.本发明涉及复合材料测试技术领域,尤其涉及一种预浸料树脂浸润度测试方法。

背景技术:

2.预浸料树脂浸润度是指在预浸料成型时树脂浸润至纤维的程度,其对预浸料成型件的性能起到至关重要的影响,因此对预浸料的浸润度进行测量可以预判复合材料成型的性能。目前对预浸料中树脂浸润程度的测量方式多为肉眼观察预浸料撕开后的干纱数量多少,这种方式仅采用肉眼方式来判断树脂的浸润程度,可参考价值较小;或通过扫描电镜来观察预浸料厚度方向树脂浸润的深度,此方法制样复杂且测试设备昂贵。

3.相关技术中,为了克服上述缺陷,利用纤维丝束的毛细管吸水效应,采用垂直悬吊的方式使得试样底部与水接触,并且悬吊直接放置在称重仪器上,等称重仪重量不变化时说明浸润充分,最后通过测量浸润前后试样重量变化的方式计算吸湿率,最终计算出浸润程度;然而这种测试方式存在诸多缺陷,一方面垂直放置的试样在距离水面不同位置处的含水量是不同的,浸水端的含水量往往大于远水端的含水量,这就导致测试结果和实际的差距较大;另一方面这种方式称重也存在较大误差,因为在将试样底部的水杯移开时,试样底部的水分会往下滴落,需要较长时间的等待,在此过程中,水分的挥发也难于控制;公开于该背景技术部分的信息仅仅旨在加深对本发明总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种预浸料树脂浸润度测试方法,提高测试的精度和效率。

5.为了达到上述目的,本发明所采用的技术方案是:一种预浸料树脂浸润度测试方法,包括以下步骤:s101:取试样,称量并记录试样重量m1;s102:平整地贴附胶带于试样两侧,使得胶带的粘接面完全包覆试样并压平;s103:在胶带上试样首尾巴两端位置处切开口,称量并记录胶带和试样的总重m2;s104:将切开口的胶带和试样一起浸没在水槽中预定时间,使得试样充分浸润;s105:取出充分浸润后的胶带和试样,并在预定压力的压辊下对胶带和试样进行反复辊压,以挤出多余的水分;s106:擦净胶带表面的水分,称量并记录胶带和试样的总重量m3;s107:计算试样的吸水率r=(m3

‑

m2)/m1;s201:测试预浸料的纤维面密度faw;s202:取100cm2的预浸料样品,剥离样品上的离型纸和pe膜;s203:在样品的两侧面平整粘贴胶带并压实,使得胶带完全包覆样品;

s204:在胶带上样品的四周开口,称量并记录总重量m4;s205:将开过口的样品及胶带浸没在水中预定时间,使得样品充分浸润;s206:将充分浸润过的样品和胶带取出,并在预定压力的压辊下对胶带和样品进行反复辊压,以挤出多余的水分;s207:擦净胶带表面的水分,称量并记录胶带和样品的总重量m5;s208:计算单位面积预浸料吸水量m=(m5

‑

m4)*100;s301:计算预浸料浸润度。

6.进一步地,在步骤s101中,所取的试样为干纤维,所述试样取5~20根长度为10~20cm,平行并列放置。

7.进一步地,在步骤s101中,所取的试样为干织物,所述试样的面积为100cm2。

8.进一步地,在步骤s104中,所述胶带和试样的浸没时间为5~20min。

9.进一步地,在步骤s205中,所述胶带和样品的浸没时间为0.5~2h。

10.进一步地,在浸没时,控制温度在20~25摄氏度。

11.进一步地,在步骤s105或s206中,所述预定压力为0.1~0.6mpa。

12.进一步地,在步骤s105或s206中,所述压辊来回挤压次数为2~6次。

13.进一步地,步骤s105至s106的整体完成时间控制在5min以内;步骤s205至s206的整体完成时间控制在5min以内。

14.进一步地,所述胶带为透明胶带。

15.本发明的有益效果为:本发明通过浸泡吸水,再辊压挤水的方式,测试得出干纤维或者织物试样的吸水率,以及单位面积预浸料样品的吸水量,从而计算出预浸料树脂的浸润度,与现有技术相比,测试时间明显缩短,而且测量精度更高。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

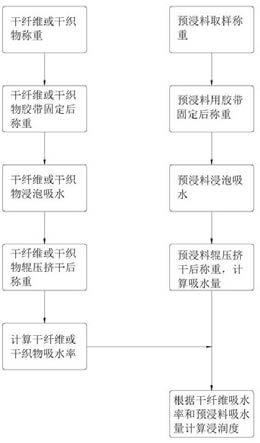

17.图1为本发明实施例中预浸料树脂浸润度测试方法的流程图;图2为本发明实施例中胶带包覆试样或者样品的结构示意图;图3为本发明实施例中辊压挤水的结构示意图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

21.如图1所示的预浸料树脂浸润度测试方法,具体包括以下步骤:一、测量干纤维或织物的吸水率1、取预浸料所用的干纤维或织物,纤维剪成5~20根长度10cm~20cm的短纤维,若是织物则用取样器取出面积为100cm

²

的织物样品,将纤维或织物在天平上称重记录m1;2、将称重后的纤维或织物平整贴在透明胶带上,并在上表面再次贴上一层透明胶带并压实,纤维或织物四周不可超出透明胶带;3、将胶带密封的纤维或织物在头尾两端用剪刀开口,便于后续吸水和排水,称量总重量m2;4、将开过口的纤维和织物连同胶带,放置在室温条件下水槽里浸泡吸水5min~20min;5、将纤维或织物取出,在压力为0.1mpa~0.6mpa的压辊下来回挤压2~6次,挤出多余的水份,并用吸水纸擦净表面水份,称量辊压挤水后的纤维或织物(含胶带)总重量m3;整个过程在5min内完成;6、计算干纤维或织物的吸水率r=(m3

‑

m2)/m1在上述实施例中,如图2中所示,通过将试样粘贴在两透明胶带中间的方式,固定了干纤维或者织物的形态,模拟真实的成型环境,提高了模拟的精准性;请参照图3,通过完全浸没并且通过压辊挤压的方式,可制取面积较大的试样,测试误差小,重复试验测试结果稳定;此外,通过将多余水分挤出的方式,将样品表面粘附的水分以及松散的干纤维之间的多余水分排出,并且最终采用吸水纸擦拭干净胶带表面的方式,使得测试结果更加接近真值,方便控制浸润时间,也精准的控制了称重时的稳定性。

22.二、测量单位面积预浸料吸水量1、测试预浸料的纤维面密度faw;2、使用取样器将预浸料取出100cm

²

的样品,剥离离型纸和pe膜;3、将预浸料平整贴在透明胶带上,并在上表面再次贴上一层透明胶带并压实,纤维或织物四周不可超出透明胶带;4、将胶带密封的预浸料在四周用剪刀开口,便于后续吸水和排水,称量总重量m4;5、将开过口的预浸料连同胶带,放置在室温条件下水槽里浸泡吸水0.5h~2h;6、将预浸料取出,在压力为0.1mpa~0.6mpa的压辊下来回挤压2~6次,挤出多余水份并用吸水纸擦净表面水份,称量辊压挤水后的总重量m5;整个过程在5min内完成;7、计算单位面积预浸料吸水量m=(m5

‑

m4)*100。

23.三、计算预浸料浸润度预浸料浸润度 ;

即 ;在本发明实施例中,通过测试干纤维或者织物的吸水率r,然后再测量单位面积预浸料的吸水量m,将m/r即为单位面积预浸料中的未被树脂浸透的干纤维质量。再除以预浸料纤维面密度faw(单位面积预浸料中纤维的质量)即为预浸料中未被浸透的干纤维占总纤维的质量比例。再通过1减去二者之比得出预浸料中被树脂浸透的纤维占总纤维的质量比例,即最终预浸料的浸润度。

24.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1