一种叉车燃料电池系统管路检测方法与流程

1.本发明创造涉及叉车燃料电池安全技术领域,尤其是涉及一种叉车燃料电池系统管路检测方法。

背景技术:

2.基于社会的调整发展,清洁能源和可再生能源的需求迫在眉睫,全球许多国家都提出了停止燃油车的生产和使用,氢能被称之为社会发展的终极能源,氢能经济以及氢能社会是未来发展的必然,燃料电池发动机技术已经展开研究和开发多年,目前氢能发展处于初步市场化阶段。

3.氢燃料电池发动机的发展必然推动了氢气的管理和应用,由于氢气为甲类危险性气体,所以在燃料电池发动机系统中其安全性就非常重要,现阶段燃料电池发动机系统的氢气管路还暂时通过橡胶管路连接各运行部件,没有达到管路集成各部件工业一体化模式,从安全和效率考虑,氢气管路的密封性必须提高。

发明创造内容

4.本发明创造的目的在于提供一种叉车燃料电池系统管路检测装置,以解决现有技术中存在的氢气管路密封性不够好并且一旦泄露难以安全准确检测出氢能燃料电池系统管路的泄露位置和泄露量的技术问题。本发明创造提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

5.为实现上述目的,本发明创造提供了以下技术方案:

6.一种叉车燃料电池系统管路检测装置,包括:第一管路、第二管路、红外热成像摄像设备和至少一种装有惰性气体的气瓶,所述第一管路集成多个所述气瓶形成供气源,所述供气源设有气体出口,所述气体出口连接所述第二管路,所述第二管路上加装减压阀、压力表和电磁阀,沿气体流向所述电磁阀后端安装数显流量计和加热器,所述加热器后端安装压力传感器和温度传感器;

7.所述第二管路通过快速接头接入叉车燃料电池系统的管道,所述红外热成像摄像设备采集所述第二管路和所述叉车燃料电池系统的管道的图像判定泄露位置。

8.优选地,所述燃料电池系统的管道分为阳极管道、阴极管道和冷却路管道,三个所述第二管路分别与所述阳极管道、所述阴极管道和所述冷却路管道连接。

9.优选地,所述气瓶为氮气瓶或氨气瓶。

10.优选地,所述气瓶的压力为20mpa。

11.优选地,所述快速接头为不锈钢快插。

12.优选地,所述红外热成像摄像设备为fulk热成像仪。

13.优选地,所述气体出口与所述第二管路之间安装总球阀。

14.一种叉车燃料电池系统管路检测方法,包括:

15.s1:装有惰性气体的气瓶压力范围为16mpa

‑

20mpa,开启总球阀后,进入第二管路

的惰性气体压力为20mpa,根据每个第二管路的压力需求通过调整减压阀分别向阳极管道、阴极管道和冷却路管道通入目标量值的惰性气体;

16.s2:打开第二管路上的电磁阀,通过压力表和压力传感器同步确认第二管路和对应的燃料电池系统管道中气压值;

17.s3:当第二管路中气压值达到目标值后,打开加热器为惰性气体加热,通过温度传感器确认加热温度达到t;

18.s4:通过第二管路上的流量计观察第二管路和管道待压力平衡后,关闭减压阀和电磁阀,在保压条件下静置8分钟

‑

10分钟,观察流量计变化从而初步判断泄露情况;

19.s5:红外热成像摄像设备采集第二管路和叉车燃料电池系统的管道的成像数据;

20.s6:计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据,通过红外热成像摄像设备的成像数据确定泄露位置,通过流量计计算泄露量;

21.s7:拔掉每个第二管路与对应的燃料电池系统管道之间的快速接头完成管路泄压,结束测试。

22.优选地,红外热成像摄像设备采用fulk热成像仪,fulk热成像仪距离管路和管道10m范围内采集成像数据并保存,通过成像中红色影像判断泄露位置,通过红色影像形状判断泄露量。

23.优选地,t为38

°

。

24.本发明创造提供的叉车燃料电池系统管路检测方法,通过第一管道和多瓶惰性气瓶集成为供气源,供气源再通过三条第二管路分别与所述燃料电池系统的阳极、阴极和冷却路接口连接,通过在第二管路上加装减压阀、压力表、电磁阀、数显流量计、加热器和温压传感器,再结合fulk热成像仪利用热成像,实现燃料电池系统中气路、冷却路单条或者多条管道快速准确的检测是否有泄露,泄露位置以及泄露量,方便管道快速高效的补救,提高燃料电池系统管道的安全性以及叉车燃料电池系统的工作效率。

附图说明

25.为了更清楚地说明本发明创造实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明创造的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

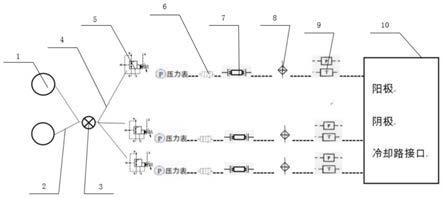

26.图1是本发明创造所述叉车燃料电池系统管路检测装置的结构示意图;

27.图2是用fulk热成像仪检测出燃料电池系统管路泄露位置的效果图。

28.图中:1、气瓶;2、第一管路;3、总球阀;4、第二管路;5、减压阀;6、电磁阀;7、数显流量计;8、加热器;9、温度传感器和压力传感器;10、燃料电池系统。

具体实施方式

29.为使本发明创造的目的、技术方案和优点更加清楚,下面将对本发明创造的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明创造一部分实施例,而不是全部的实施例。基于本发明创造中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明创造所保护的范围。

30.下面参照附图详细地说明本发明创造的具体实施方式。在各附图中,相同的附图标记表示相同或相应的技术特征。各附图仅作为示意图,并非一定按实际比例绘制的。

31.一种叉车燃料电池系统管路检测装置,如图1所示,包括:第一管路2、第二管路4、红外热成像摄像设备和至少一种装有惰性气体的气瓶1,第一管路2集成多个气瓶1形成供气源,供气源设有气体出口,气体出口连接第二管路4,第二管路4上加装减压阀5、压力表和电磁阀6,沿气体流向电磁阀6后端安装数显流量计7和加热器8,加热器8后端安装压力传感器和温度传感器9;

32.第二管路4通过快速接头接入叉车燃料电池系统10的管道,如图2所示,红外热成像摄像设备采集第二管路4和叉车燃料电池系统10的管道的图像判定泄露位置。

33.优选地,燃料电池系统的管道分为阳极管道、阴极管道和冷却路管道,三个第二管路分别与阳极管道、阴极管道和冷却路管道连接,燃料电池系统的管道气路和水路可单独进行测量,也可以根据需要对燃料电池系统的阳极管道、阴极管道和冷却路管道三个管道同时进行检测。

34.优选地,气瓶为氮气瓶或氨气瓶。

35.优选地,气瓶的压力为20mpa。

36.优选地,快速接头为不锈钢快插,快捷方便,密封性好,减少通气管路和管道本身的泄露量带来的测量误差。

37.优选地,红外热成像摄像设备为fulk热成像仪,国际上已实现fulk热成像仪在距离管道7m的位置检测出泄露位置,通过成像形状计算出泄露量。

38.优选地,气体出口与第二管路之间安装总球阀3。

39.一种叉车燃料电池系统管路检测方法,包括:

40.s1:装有惰性气体的气瓶压力范围为16mpa

‑

20mpa,开启总球阀后,进入第二管路的惰性气体压力为20mpa,根据每个第二管路的压力需求通过调整减压阀分别向阳极管道、阴极管道和冷却路管道通入目标量值的惰性气体;

41.s2:打开第二管路上的电磁阀,通过压力表和压力传感器同步确认第二管路和对应的燃料电池系统管道中气压值;

42.s3:当第二管路中气压值达到目标值后,打开加热器为惰性气体加热,通过温度传感器确认加热温度达到t;

43.s4:通过第二管路上的流量计观察第二管路和管道待压力平衡后,关闭减压阀和电磁阀,在保压条件下静置8分钟

‑

10分钟,观察流量计变化从而初步判断泄露情况;

44.s5:红外热成像摄像设备采集第二管路和叉车燃料电池系统的管道的成像数据;

45.s6:计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据,通过红外热成像摄像设备的成像数据确定泄露位置,通过流量计计算泄露量;

46.s7:拔掉每个第二管路与对应的燃料电池系统管道之间的快速接头完成管路泄压,结束测试。

47.优选地,红外热成像摄像设备采用fulk热成像仪,fulk热成像仪距离管路和管道10m范围内采集成像数据并保存,通过成像中红色影像判断泄露位置,通过红色影像形状判断泄露量。

48.优选地,t为38

°

。

49.本发明创造提供的叉车燃料电池系统管路检测方法,通过第一管道和多瓶惰性气瓶集成为供气源,供气源再通过三条第二管路分别与所述燃料电池系统的阳极、阴极和冷却路接口连接,通过在第二管路上加装减压阀、压力表、电磁阀、数显流量计、加热器和温压传感器,再结合fulk热成像仪利用热成像,实现燃料电池系统中气路、冷却路单条或者多条管道快速准确的检测是否有泄露,泄露位置以及泄露量,方便管道快速高效的补救,提高燃料电池系统管道的安全性以及叉车燃料电池系统的工作效率。

50.实施例1:

51.如图1所示,将两个氮气瓶通过第一管道集成供气源,供气源设有气体出口,气体出口通过三通管件分别与三个第二管路连接,每个第二管路上加装减压阀、压力表和电磁阀,沿气体流向电磁阀后端安装数显流量计和加热器,加热器后端安装压力传感器和温度传感器;

52.三个第二管路分别通过不锈钢快插与叉车燃料电池系统的阳极管道、阴极管道和冷却路管道组装连接,开启总球阀后,进入第二管路的惰性气体压力为20mpa,根据阳极管道、阴极管道和冷却路管道的压力需求通过调整减压阀分别向阳极管道、阴极管道和冷却路管道通入100kpa的惰性气体;

53.打开第二管路上的电磁阀,通过压力表和压力传感器同步确认第二管路和对应的燃料电池系统管道中气压值,此过程计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据;

54.当燃料电池系统管道中达到100kpa后,打开加热器为惰性气体加热,通过温度传感器确认加热温度达到38

°

;

55.通过第二管路上的流量计观察第二管路和对应管道待压力平衡后,关闭减压阀和电磁阀从而避免影响燃料电池系统管道中气压值,在保压条件下静置8分钟

‑

10分钟,观察流量计变化从而初步判断泄露情况;

56.如图2所示,fulk热成像仪采集第二管路和叉车燃料电池系统的管道的成像数据;计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据,通过红外热成像摄像设备的成像数据确定泄露位置,通过流量计计算泄露量;拔掉每个第二管路与对应的燃料电池系统管道之间的快速接头完成管路泄压,结束测试。

57.实施例2:

58.如图1所示,将两个氮气瓶通过第一管道集成供气源,供气源设有气体出口,气体出口通过二通管件与两个第二管路连接,每个第二管路上加装减压阀、压力表和电磁阀,沿气体流向电磁阀后端安装数显流量计和加热器,加热器后端安装压力传感器和温度传感器;

59.两个第二管路分别通过不锈钢快插与叉车燃料电池系统的阳极管道、阴极管道组装连接,开启总球阀后,进入第二管路的惰性气体压力为20mpa,根据阳极管道、阴极管道的压力需求通过调整减压阀分别向阳极管道、阴极管道通入100kpa的惰性气体;

60.打开第二管路上的电磁阀,通过压力表和压力传感器同步确认第二管路和对应的燃料电池系统管道中气压值,此过程计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据;

61.当燃料电池系统管道中达到100kpa后,打开加热器为惰性气体加热,通过温度传

感器确认加热温度达到38

°

;

62.通过第二管路上的流量计观察第二管路和对应管道待压力平衡后,关闭减压阀和电磁阀从而避免影响燃料电池系统管道中气压值,在保压条件下静置8分钟

‑

10分钟,观察流量计变化从而初步判断泄露情况;

63.fulk热成像仪采集第二管路和叉车燃料电池系统的管道的成像数据;计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据,通过红外热成像摄像设备的成像数据确定泄露位置,通过流量计计算泄露量;拔掉每个第二管路与对应的燃料电池系统管道之间的快速接头完成管路泄压,结束测试。

64.实施例3:

65.如图1所示,将两个氮气瓶通过第一管道集成供气源,供气源设有气体出口,气体出口与第二管路连接,每个第二管路上加装减压阀、压力表和电磁阀,沿气体流向电磁阀后端安装数显流量计和加热器,加热器后端安装压力传感器和温度传感器;

66.第二管路通过不锈钢快插与叉车燃料电池系统的冷却路接口连接,开启总球阀后,进入第二管路的惰性气体压力为20mpa,根据阳极管道、阴极管道的压力需求通过调整减压阀向冷却路中通入80kpa的惰性气体;

67.打开第二管路上的电磁阀,通过压力表和压力传感器同步确认第二管路和对应的燃料电池系统管道中气压值,此过程计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据;

68.当燃料电池系统管道中达到80kpa后,打开加热器为惰性气体加热,通过温度传感器确认加热温度达到38

°

;

69.通过第二管路上的流量计观察第二管路和对应管道待压力平衡后,关闭减压阀和电磁阀从而避免影响燃料电池系统管道中气压值,在保压条件下静置8分钟

‑

10分钟,观察流量计变化从而初步判断泄露情况;

70.fulk热成像仪采集第二管路和叉车燃料电池系统的管道的成像数据;计算机设备和第二管路上的温度传感器和压力传感器通讯连接并采集数据,通过红外热成像摄像设备的成像数据确定泄露位置,通过流量计计算泄露量;根据最新的fulk热成像仪,型号为fluke ii910超声波局放成像仪,通过fluke ii910超声波局放成像仪图像形状与其协议能够计算出对应的泄露量,将该计算得泄露量数值与数显流量计计算的泄露量进行比较,为不远未来更快更准确的利用fulk热成像仪直接确定泄露位置和泄露量的目标做准备工作。

71.以上所述,仅为本发明创造的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明创造的保护范围之内。因此,本发明创造的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1