扭矩检测装置的制作方法

1.本发明涉及一种具备扭矩传感器的扭矩检测装置(扭矩传感器)。

背景技术:

2.在扭矩传感器中,为了提高扭矩检测的精度,进行了各种改良(例如参照专利文献1)。在专利文献1所公开的扭矩传感器中,构成为在维持标尺与检测头的相对距离及平行度的状态下,使检测头沿标尺的长度方向高精度地位移。由此,在该扭矩传感器中,能够高精度地计算标尺与检测头的相对位移量,能够高精度地计算作用于输出侧(例如机器人的手臂等)的扭矩。现有技术文献专利文献

3.专利文献1:日本专利特开2012-189516号公报

技术实现要素:

发明要解决的问题

4.另一方面,在具备扭矩传感器的扭矩检测装置中,一般为了保护扭矩检测装置内的部件免受水滴等的影响,进行在对构成扭矩检测装置的包装的壳体之间配置密封件的设计。作为上述部件(密封对象部件),例如可以举出与扭矩传感器组合使用的减速器、电动机、电动机驱动器(基板)或通信电缆。

5.在图5所示的以往的扭矩检测装置中,表示密封对象部件为减速器102的情况。减速器102收纳在壳体101中。壳体101被构成为具有一面开口的开口面1011的箱型形状。另外,在壳体101上,在与开口面1011相对的面的大致中央设有孔1012。孔1012被构成为能够插通减速器102所具有的输入轴1021。另外,扭矩传感器103的一端通过螺栓等紧固件106与减速器102所具有的输出轴1022连接。另外,壳体105通过螺栓等紧固件106与扭矩传感器103的另一端连接。并且,在壳体101与壳体105之间安装有将壳体101与壳体105之间密闭的密封件104。

6.但是,图5所示的壳体101和壳体105是能够相对旋转的壳体。因此,当通过密封件104将壳体101与壳体105之间密封时,在扭矩传感器103中也产生在壳体101与壳体105之间产生的密封阻力,成为扭矩传感器103的扭矩检测的误差。在此,例如,当在力控制中利用的扭矩检测中产生误差时,与该力控制的误差直接相关。

7.本发明是为了解决上述课题而完成的,其目的在于提供一种相对于以往构成能够降低密封阻力对扭矩检测的影响的扭矩检测装置。解决问题的技术手段

8.本发明的扭矩检测装置的特征在于,具备:壳体,其具有开口面,并收纳有密封对象部件;扭矩传感器,其具有与开口面相对的凸缘部;以及密封件,其将壳体与凸缘部之间

密闭。发明的效果

9.根据本发明,由于如上所述地进行构成,所以与以往构成相比,能够降低密封阻力对扭矩检测的影响。

附图说明

10.图1是表示实施方式1的扭矩检测装置的构成例的图。图2是表示实施方式1的扭矩检测装置的其他构成例(槽部设置在内周的情况)的图。图3是表示实施方式1的扭矩检测装置的其他构成例的图,图3a是表示槽部设置在外周的情况的图,图3b是表示槽部设置在内周的情况的图。图4是表示实施方式1的扭矩检测装置的其他构成例的图,图4a是表示槽部设置在外周的情况的图,图4b是表示槽部设置在内周的情况的图。图5是表示以往的扭矩检测装置的构成例的图。

具体实施方式

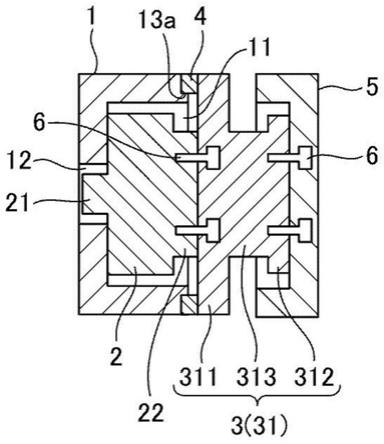

11.以下,参照附图详细说明本发明的实施方式。实施方式1图1是表示实施方式1的扭矩检测装置的构成例的图。如图1所示,扭矩检测装置具备壳体1、减速器2、扭矩传感器3以及密封件4。另外,减速器2应是保护免受水滴等影响的件(密封对象部件)。

12.壳体1被构成为具有一面开口的开口面11的箱型形状。另外,在壳体1上,在与开口面11相对的面的大致中央设有孔12。孔12被构成为能够插通减速器2所具有的输入轴21。另外,在图1所示的壳体1上,在扭矩传感器3所具有的后述的凸缘部311侧的端面的外周,构成有槽部13a。

13.减速器2收纳在壳体1中。减速器2具有输入轴21和输出轴22,将输入到输入轴21的动力减小旋转速度后从输出轴22输出。减速器2所具有的输入轴21通过壳体1所具有的孔12露出到外部。

14.扭矩传感器3检测施加在减速器2所具有的输出轴22上的扭矩。扭矩传感器3具有旋转轴31和应变传感器(未图示)。

15.旋转轴31的轴向的一端与驱动系统连接,另一端与机械手等负荷系统连接。如图1所示,该旋转轴31具有凸缘部311、凸缘部312以及变形部313。

16.凸缘部311通过螺栓等紧固件6在轴向上的一端与驱动系统连接。在图1中,凸缘部311通过紧固件6在一端与减速器2所具有的输出轴22连接。

17.凸缘部312通过螺栓等紧固件6在轴向上的一端与负载系统连接。在图1中,凸缘部312通过紧固件6在一端与壳体5连接。

18.变形部313设置在凸缘部311和凸缘部312之间,被构成轴径为比凸缘部311和凸缘部312小。变形部313是在对旋转轴31施加扭矩的情况下,在旋转轴31中产生最大的变形的部分。例如,变形部313的轴径被设定为能够维持旋转轴31所需的刚性的最小直径。该变形

部313的轴向的一端与凸缘部311的另一端连接,另一端与凸缘部312的另一端连接。

19.这样,旋转轴31构成为在凸缘部311与凸缘部312之间具有轴径比凸缘部311和凸缘部312小的变形部313的h形变形体。即,图1所示的旋转轴31通过减速器2的驱动,在与减速器2所具有的输出轴22连接的凸缘部311与凸缘部312之间产生相对旋转。

20.应变传感器安装在旋转轴31上,输出与来自外部的剪切应力(拉伸应力和压缩应力)对应的电压。应变传感器例举有金属应变仪或半导体应变仪。通过对旋转轴31施加扭矩,安装在旋转轴31上的应变传感器发生应变,在应变传感器的表面产生剪切应力。而且,应变传感器输出与该剪切应力对应的电压。而且,扭矩传感器3根据由该应变传感器输出的电压来检测施加在旋转轴31上的扭矩。

21.另外,扭矩传感器3不限于图1所示的构成,只要是具有与壳体1的开口面11相对的凸缘部311的扭矩传感器3即可。

22.密封件4设置在壳体1与扭矩传感器3所具有的凸缘部311之间,将壳体1与凸缘部311之间密闭。密封件4构成为例如具有柔软性的薄的圆筒形状。密封件4只要是受到减速器2的输入侧与输出侧的相对旋转的滑动的同时能够进行密封的构成的密封件即可。该密封件4相对于扭矩传感器3所具有的凸缘部311配置在由紧固件6紧固的区域的外周侧。在图1中,密封件4通过安装在构成于壳体1上的槽部13a中而将壳体1和凸缘部311之间密闭。

23.在此,现有的扭矩传感器103仅起到作为扭矩传感器103的作用,例如相对于减速器102的密封通过在相对旋转的壳体101和壳体105之间配置密封件104来实现。因此,在扭矩传感器103的驱动侧和负载侧之间产生密封阻力,产生成为扭矩检测的误差这样的影响。与此相对,在实施方式1的扭矩检测装置中,还兼有在扭矩传感器3的驱动侧(凸缘部311)固定密封件4的作用。由此,在该扭矩检测装置中,由于对减速器2的密封在壳体1与扭矩传感器3的驱动侧之间实现,因此产生密封阻力而得到的作用在扭矩传感器3的驱动侧完成。因此,在该扭矩检测装置中,能够降低、根据情况能够消除扭矩传感器3的扭矩检测的误差带来的影响。

24.另外,在图1所示的扭矩检测装置中,在壳体1的凸缘部311侧的端面的外周构成有槽部13a,在该槽部13a中安装有密封件4。由此,在该扭矩检测装置中,相对于以往构成,考虑了对扭矩值的影响的间隙设计变得容易,另外,密封件4也能够廉价地构成。

25.另外,在图1中,表示了在壳体1的凸缘部311侧的端面的外周构成槽部13a,在该槽部13a内安装有密封件4的情况。但是,密封件4的安装例不限于此。例如,如图2所示,也可以在壳体1的凸缘部311侧的端面的内周构成槽部13b,在该槽部13b内安装密封件4。

26.另外,如图3a所示,也可以在凸缘部311的壳体1侧的端面的外周构成槽部3111a,在该槽部3111a内安装密封件4。另外,如图3b所示,也可以在凸缘部311的壳体1侧的端面的内周构成槽部3111b构成,在该槽部3111b内安装密封件4。

27.另外,如图4a所示,也可以在壳体1的凸缘部311侧的端面的外周构成槽部13a,在凸缘部311的壳体1侧的端面的外周构成槽部3111a,在槽部13a及槽部3111a内安装密封件4。另外,如图4b所示,也可以在壳体1的凸缘部311侧的端面的内周构成槽部13b,在

凸缘部311的壳体1侧的端面的内周构成槽部3111b,在槽部13b及槽部3111b内安装密封件4。

28.另外,在上述中,示出了减速器2为密封对象部件的情况。但是,不限于此,作为密封对象部件,例如包括电动机、电动机驱动器(基板)或通信电缆,通过实施方式1的扭矩检测装置的构成,可以与上述同样地进行密封。

29.另外,在上述中,没有提及扭矩传感器3的密封。另一方面,一般认为扭矩传感器3(及其基板)也需要密封。并且,在进行该扭矩传感器3的密封的情况下,只要在扭矩传感器3所具有的凸缘部311与壳体5之间追加将凸缘部311与壳体5之间密闭的密封件即可。

30.如上所述,根据该实施方式1,扭矩检测装置具备:具有开口面11并收纳有密封对象部件的壳体1;具有与开口面11对置的凸缘部311的扭矩传感器3;以及将壳体1与凸缘部311之间密闭的密封件4。由此,与以往构成相比,实施方式1的扭矩检测装置能够降低密封阻力对扭矩检测的影响。

31.另外,本技术在其发明的范围内,能够进行实施方式的任意的构成要素的变形或实施方式的任意的构成要素的省略。符号说明

32.1 壳体2 减速器3 扭矩传感器4 密封件5 壳体6 紧固件11 开口面12 孔13a、13b 槽部21 输入轴22 输出轴31 旋转轴311 凸缘部312 凸缘部313 变形部3111a、3111b 槽部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1