基于气体原位检测的六氟化硫分解产物气压监测装置

1.本发明属于电力设备的保护与故障诊断技术领域,尤其是一种基于气体原位检测的六氟化硫分解产物气压监测装置。

背景技术:

2.随着电力系统的发展和电压等级的不断提高,sf6气体绝缘设备内部的局部放电或过热等缺陷是造成设备闪络、击穿等突发性故障的重要原因。在sf6气体绝缘设备内部发生绝缘缺陷的情况下,sf6气体会与水分、氧气和固体绝缘介质等发生复杂的化学反应,生成多种类型的分解产物,不同缺陷会产生不同的分解化合气体,相应的分解化合气体成份、含量以及产生速率等也有差异。这样使得通过分析分解产物的组分来判断故障类型成为可能,并可以通过检测设备中sf6气体分解产物的组分来判断绝缘缺陷类型、性质、程度及发展趋势,从而为基于气体组分分析进行设备缺陷或故障诊断提供了依据。

3.在目前应用较为广泛的局部放电监测方法中,脉冲电流法抗干扰能力较差,超声波法检测灵敏度低,特高频法则难以对放电进行定量分析。因sf6气体组分分析方法不受外部电磁环境干扰,可检测间歇性放电和定位故障气室等一系列优点,能很好地弥补特高频、超声波等物理方法的不足,因此相关研究正日益被关注,也愈来愈受到生产单位的重视,呈现出广阔的应用前景。然而由于现有的气体组分分析方法不够完善、电气设备化学诊断技术尚不成熟以及电气设备化学诊断方式尚缺乏理论支持,基于气体组分分析进行设备缺陷或故障诊断的方法仍待突破。

4.sf6气体分解是一个十分复杂的过程,与放电条件、放电气室环境等有诸多联系,因此不改变被检测气体性质和气体状态的原位检测方法对提升检测结果的准确性显得尤为重要。而目前已有的sf6气体分解组分检测装置主要集中在针对实验室内环境的理想放电腔体中,缺乏对现场实际sf6气体绝缘设备放电过程及状态感知的研究,现场sf6气体绝缘设备的状态感知仍主要通过电学信号量进行,采集模式单一,精细度低,指纹特征性差。同时,目前已有的sf6气体分解组分检测方法多需要采样袋/采样瓶收集后实验室送样检测,这样在检测过程中长时间的停留会改变气体性质和气体状态,并不能满足对样品的原位检测,从而会影响检测结果的准确性。如中国专利申请号2020114941468,公开了基于光声光谱传感器的检测方法,但目前在现场投运的电力设备中并没有广泛配备这种传感器接口。中国专利申请号2019113894113,公开了基于电化学传感器的检测装置,并配有气体回充功能,但该装置的回充气路和进气气路为同一条气路,这种回充方式在实际高压充气设备中是很难完成的,并且还会影响设备内部气压稳定,同时该装置在气体回充前并没有对检测样品进行分离,这样也容易影响设备内部sf6气体的纯度。

5.对于现场环境中设备内部以弱局放为代表的潜伏性故障的检测,通常是一个用时较长的检测过程,即使是用气量为痕量的检测设备,在长时间的检测过程中也会对设备内部气压造成影响。设备内部气压会对检测结果以及设备的安全稳定运行造成不可忽视的影响,而现场电力设备中使用的气压表并不能精确地观察设备内部压力的变化,通常如果通

过该压力表观测到压力的变化,设备内部压差已经超过设备正常运行的允许范围。针对气压监测方面的装置设计,目前主要集中在电子设备的气压监测,如中国专利申请号2020113313194;汽车变速器的气压监测,如中国专利申请号2021108492076;高精度武器装备的气压监测,如中国专利申请号2020108137582,这些已有的气压监测装置多为体积较小、使用条件和对象唯一,并不适用于电力设备等大型高压设备。

6.因此为解决上述问题需要研究在温湿度变化剧烈的变电站现场环境中适用的sf6气体绝缘设备气体原位检测技术,即是在检测过程中不改变检测气体状态的检测方法,提出一种适用于电力设备的新型气压监测装置,实现在不干扰sf6气体绝缘设备运行状态下对sf6气体组分压力的长时持续监控。

技术实现要素:

7.本发明所要解决的技术问题是克服上述现有技术存在的缺陷,提供一种基于气体原位检测技术的六氟化硫分解产物气压监测装置,其在温湿度变化剧烈的变电站现场环境中,实现在不干扰sf6气体绝缘设备运行状态下对sf6气体组分压力的长时持续监控,从而为完善sf6分解理论和电气设备化学诊断技术提供相应的试验基础。

8.为解决上述技术问题,本发明采用如下的技术方案:基于气体原位检测的六氟化硫分解产物气压监测装置,包括气路部分、检测部分和供电部分;

9.所述的气路部分包括:

10.补气管路,包括补气阀,用于连接被测现场sf6气体绝缘设备腔体与补气高压气源,

11.用气管路,包括用气阀,用于连接被测现场sf6气体绝缘设备腔体与用气仪器,

12.测试管路,包括测试阀,用于连接被测现场sf6气体绝缘设备腔体与差压传感器低压侧,

13.参考压力充气阀,用于连接参考压力腔体与参考压力锁紧阀,

14.参考压力锁紧阀,用于连接参考压力充气阀与给参考压力腔体充气的高压气源,并在充气完成后实现参考压力腔体的长期零泄漏,

15.参考压力腔体,其与差压传感器的高压侧始终相通;

16.所述的检测部分包括差压传感器、差压显示表、压力传感器和参考压显示表;所述的差压显示表连接差压传感器,用于显示任何工作工况下被测现场sf6气体绝缘设备腔体的压力实时变化;所述的压力传感器设在差压传感器与参考压力腔体之间的连接管路上;所述的参考压显示表连接压力传感器,用于显示任何工作工况下检测装置自身的实时参考压力;

17.所述的供电部分,给检测部分供电。

18.进一步地,所述的补气管路还包括补气管接头,该补气管接头通过气动软管连接被测现场sf6气体绝缘设备腔体与补气高压气源,并与补气阀串联。

19.进一步地,所述的测试管路还包括测试管接头,该试管接头通过气动软管连接测试阀与被测现场sf6气体绝缘设备腔体,并与测试阀串联。

20.进一步地,所述的用气管路还包括用气管接头,该用气管接头通过气动软管连接被测现场sf6气体绝缘设备腔体与用气仪器,并与用气阀串联。

21.进一步地,所述的供电部分包括:锂电池,作为电源使用;电源开关,实现检测部分和电源之间的通断;充电口,锂电池与电源适配器的连接口;电源适配器,连接外部电源,给锂电池充电。

22.进一步地,所述的参考压力充气阀为膜片阀,所述的参考压力锁紧阀、补气阀、用气阀和测试阀均为针阀。

23.进一步地,检测被测现场sf6气体绝缘设备腔体压力泄漏量时,先打开电源开关等待差压显示表和参考压显示表显示正常,然后连接好测试管路,最后打开测试阀,此时差压显示表显示被测现场sf6气体绝缘设备腔体的实时泄漏量,在测量值稳定后,再进行数据读取和记录。

24.进一步地,补充被测现场sf6气体绝缘设备腔体的压力时,先打开电源开关等待差压显示表和参考压显示表显示正常,然后连接好补气管路和被测现场sf6气体绝缘设备腔体管路,最后打开测试阀和补气阀,此时差压显示表显示被测现场sf6气体绝缘设备腔体的实时差压变化,随着被测压力的升高差压逐渐减小,直至差压为零,则表明补气完成;补气完成后关闭测试阀和补气阀,最后关闭被测现场sf6气体绝缘设备腔体上的隔离阀。

25.进一步地,使用被测现场sf6气体绝缘设备腔体内气体时,先打开电源开关等待差压显示表和参考压显示表显示正常,然后连接好用气管路和被测现场sf6气体绝缘设备腔体管路,最后打开测试阀和用气阀,此时差压显示表显示实时差压变化,随着被测气体的使用,差压逐渐上升,直至上升到泄漏标准的上限则不能再使用。

26.进一步地,若参考压力为所需要的压力,可直接使用;若参考压力低于所需要的压力,应充气;若参考压力高于所需要的压力,应放气;

27.当需要对参考压力腔体进行充气时,先打开电源开关等待差压显示表和参考压显示表显示正常,然后连接好充气管路和高压气源,最后打开参考压力充气阀和参考压力锁紧阀,这时参考压显示表显示参考压力腔体内的压力实时变化;当压力达到所需要的压力时,首先关闭参考压力充气阀,然后关闭参考压力锁紧阀;当需要对参考压力腔体进行放气时,先打开参考压力充气阀,再打开参考压力锁紧阀,缓慢释放压力达到所需要的压力值时,先关闭参考压力充气阀,后关闭参考压力锁紧阀。

28.本发明提供一种基于气体原位检测技术的六氟化硫分解产物气压监测装置,可以实现对现场sf6气体绝缘设备腔体压力泄漏量的检测,实现对现场sf6气体绝缘设备腔体的压力补充,实现对现场sf6气体绝缘设备腔体内气体的使用,该装置能够在温湿度变化剧烈的变电站现场环境中,实现在不干扰sf6气体绝缘设备运行状态下对sf6气体组分压力的长时持续监控,从而为完善sf6分解理论和电气设备化学诊断技术提供相应的试验基础。

附图说明

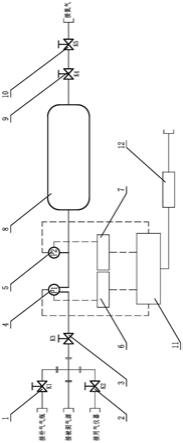

29.图1为本发明气压监测装置的原理示意图。

30.图2为本发明泄漏测量的操作流程图;

31.图3为本发明补气的操作流程图;

32.图4为本发明用气的操作流程图;

33.图1中,1-补气阀,2-用气阀,3-测试阀,4-差压传感器,5-压力传感器,6-差压显示表,7-参考压显示表,8-参考压力腔体,9-参考压力充气阀,10-参考压力锁紧阀,11-锂电

池,12-电源适配器。

具体实施方式

34.下面将结合说明书附图和具体实施方式,对本发明进行详细说明。

35.本发明提供一种基于气体原位检测技术的六氟化硫分解产物气压监测装置,包括气路部分、检测部分和供电部分。

36.所述的气路部分由补气管路、用气管路、测试管路、参考压力充气阀、参考压力锁紧阀和参考压力充气管接头组成。

37.补气管路,由补气阀1和补气管接头组成,补气阀1用于连接被测现场sf6气体绝缘设备腔体与补气高压气源,补气管接头通过气动软管连接被测现场sf6气体绝缘设备腔体与补气高压气源,并与补气阀串联。

38.用气管路,由用气阀2和用气管接头组成,用气阀2用于连接被测现场sf6气体绝缘设备腔体与用气仪器;用气管接头通过气动软管连接被测现场sf6气体绝缘设备腔体与用气仪器,并与用气阀串联。

39.测试管路,由测试阀3和测试管接头组成,测试阀3用于连接被测现场sf6气体绝缘设备腔体与差压传感器低压侧;测试管接头通过气动软管连接测试阀与被测现场sf6气体绝缘设备腔体,并与测试阀串联。

40.参考压力充气阀9,用于连接参考压力腔体8与参考压力锁紧阀10。

41.参考压力锁紧阀10,用于连接参考压力充气阀9与给参考压力腔体充气的高压气源;参考压力锁紧阀10通过参考压力充气管接头连接高压气源,并在充气完成后实现参考压力腔体的长期零泄漏。

42.压力传感器5,用于连接差压传感器4的高压侧和参考压力腔体8。

43.所述的参考压力充气阀为膜片阀,所述的参考压力锁紧阀、补气阀、用气阀和测试阀均为针阀。

44.所述的检测部分包括差压传感器4、差压显示表6、压力传感器5和参考压显示表7;所述的差压显示表6连接差压传感器4,用于显示任何工作工况下被测现场sf6气体绝缘设备腔体的压力实时变化;所述的压力传感器5设在差压传感器4与参考压力腔体8之间的连接管路上;所述的参考压显示表7连接压力传感器5,用于显示任何工作工况下检测装置自身的实时参考压力。

45.所述的供电部分,给检测部分供电。

46.所述的供电部分包括:锂电池11,作为电源使用;电源开关,实现检测部分和电源之间的通断;充电口,锂电池与电源适配器12的连接口;电源适配器12,连接外部电源,给锂电池充电;充电器盒,放置电源适配器;电池盒:放置锂电池。

47.本发明的具体连接说明如下:

48.左侧气路中的四通气路上端连接补气阀1,外接补气高压气源;四通气路左端连接被测现场sf6气体绝缘设备腔体;四通气路的右端连接测试阀3;四通气路的下端连接用气阀2,外接用气仪器设备。测试阀3连接差压传感器4低压侧,压力传感器5的一端连接差压传感器4高压侧,另一端连接参考压力腔体8。参考压力腔体8经过参考压力充气阀9和参考压力锁紧阀10后外接参考压力高压气源。电源适配器12通过外接电路给锂电池11充电,锂电

池11分别连接差压传感器4、压力传感器5、差压显示表6和参考压显示表7。

49.对于试验操作流程,下面给出具体内容。

50.(1)初始状态

51.所有阀门全部关闭、电源开关关闭、电量指示正常、参考压力腔体8存少量压力气体。

52.(2)检查电源电量

53.电源满电电压为21vdc,能够使得装置正常工作的电压最低为10vdc。若电量指示电压已经在10vdc附近或者显示电量百分比为50%附近,则应接通电源适配器12给锂电池11充电。

54.(3)检查参考压力

55.若参考压力为所需要的压力,可直接使用。若参考压力低于所需要的压力,应充气。若参考压力高于所需要的压力,应放气。

56.(4)泄漏测量

57.当需要对现场sf6气体绝缘设备腔体进行泄漏测量时,应先打开电源开关等待差压显示表6和参考压显示表7显示正常,然后连接测试管路,最后打开测试阀3。此时差压显示表显示实时泄漏量,在测量值稳定后,再进行数据读取和记录。

58.(5)补气

59.当需要对现场sf6气体绝缘设备腔体进行补气操作时,应先打开电源开关等待差压显示表和参考压显示表显示正常,然后连接好补气管路和被测现场sf6气体绝缘设备腔体管路,最后打开测试阀3和补气阀1。此时差压显示表显示实时差压变化,随着被测压力的升高差压逐渐减小,直至差压为零,则表明补气完成。补气完成后应关闭测试阀和补气阀1,最后应关闭被测腔体上的隔离阀。

60.(6)用气

61.当需要使用被测现场sf6气体绝缘设备腔体内的sf6气体时,应先打开电源开关等待差压显示表和参考压显示表显示正常,然后连接好用气管路和被测现场sf6气体绝缘设备腔体管路,最后打开测试阀3和用气阀2。此时差压显示表显示实时差压变化,随着被测气体的使用,差压逐渐上升,直至上升到泄漏标准的上限则不能再使用。

62.(7)参考压力充放气

63.当需要对参考压力腔体进行充气时,应先打开电源开关等待差压显示表和参考压显示表显示正常,然后连接好充气管路和高压气源,最后打开参考压力充气阀9和参考压力锁紧阀10。这时参考压显示表显示参考压力腔体内的压力实时变化。当压力达到所需要的压力时首先关闭参考压力充气阀9,然后关闭参考压力锁紧阀10。当需要对参考压力腔体进行放气时,先打开参考压力充气阀9,再打开参考压力锁紧阀10,缓慢释放压力达到所需要的压力值时,先关闭参考压力充气阀9后关闭参考压力锁紧阀10。

64.(8)电池充电

65.当电量不足需要充电时,应该先关闭电源开关,再连接电源适配器。充电过程应定时观察,电量超过12vdc后即可使用,但最好一次充电至满电的90%以上以保证电池的循环使用寿命。若电量不足,需要紧急使用,则可边充电边使用,但余电应满足装置工作所需的最低10vdc电压。

66.由于现场允许的泄漏量一般较小,采用直接测量法很难测量准确,因此本发明装置采用了差压原理进行测量。当需要测量现场sf6气体绝缘设备腔体内sf6气体的泄漏压时应关闭补气阀1和用气阀2,打开测试阀3。这时被测气体进入差压传感器的低压侧,而差压传感器的高压侧始终接通参考压力腔体,从而差压传感器测量出了被测气体的泄漏量(以压力差值表示),并通过差压显示表读出。当需要对被测现场sf6气体绝缘设备腔体进行补压时应先接通压力源(sf6高压气瓶),然后关闭用气阀,打开补气阀和测试阀。当高压气体进入被测腔体后,差压传感器的显示差压值逐渐缩小,直至差压显示表读数为零,则补压完成。当需要使用被测现场sf6气体绝缘设备腔体内的气体时应打开用气阀和测试阀,关闭补气阀。此时被测气体被逐渐引出,差压传感器的显示差压逐渐扩大,当差压达到能够接受的上限时,则不能再被使用,应进入补压状态。当需要向参考压力腔体充气时,应打开参考压力充气阀9和参考压力锁紧阀10,压力传感器用来测量参考压力腔体内的气压,参考压显示表用来显示参考压力腔体内的气压,充气终了时应先关闭参考压力充气阀9,再关闭参考压力锁紧阀10。锂电池对系统仪器仪表进行供电,当电量不足时应接通电源适配器(充电器)充电至满电的90%以上。

67.本发明检测装置的设计指标为常规参考压力0.4mpa,最高允许参考压力0.8mpa;泄漏压强测量范围0-30kpa;管路阀门最高耐压1.6mpa;电源满电电压21vdc;工作状态下连续待机时间>100天;设备重量约30kg。

68.以上所述的实施例仅用来说明本发明的技术方案,并不是对本发明保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1