一种基于焊点特征信息融合的电阻点焊焊点质量检测方法

1.本发明涉及焊接制造智能检测技术,具体涉及基于焊点特征信息融合的电阻点焊焊点质量检测方法。

背景技术:

2.电阻点焊是一种广泛应用于汽车制造的焊接方法,在现代轿车的车身金属结构焊接中得到了大量应用,例如一部现代轿车上大约有3000~6000个电阻点焊焊点。因此,电阻点焊焊点质量对于汽车车身结构可靠性和运行安全性非常重要。

3.在当今中国新技术、新产业、新业态和新模式蓬勃发展的环境下,制造业越来越多地和信息技术、智能技术相结合。作为传统制造技术的电阻点焊制造技术,高效率地对焊点质量进行信息传感和智能检测评估对于提高生产效率和焊接质量、节约生产成本、促进生产技术升级具有重要意义。然而,电阻点焊过程中,焊点的形成隐藏于工件之中,并不能被直接观测到,这为对焊接质量进行实时传感以及在线评估焊点质量带来了困难。因此,在生产企业中,通常情况下均在焊后根据质量检验,需要对生产的焊接结构产品抽取一定比例,并进行破坏性实验检测,检测主要针对焊点强度力学性能指标。这样的检测方法不但效率低下,造成了产品破坏,增加了生产成本,且不能保证未检测产品的质量可靠性。因此,电阻点焊过程中焊点质量信息的传感及其应用于在线检测对于利用无损检测方法实现高效率检测电阻点焊焊点质量具有重要的意义。

技术实现要素:

4.本发明的目的是提供一种基于焊点特征信息融合的电阻点焊焊点质量检测方法,其无需对焊点进行破坏接口得焊点抗拉强度检测值,准确率高。

5.本发明所述的基于焊点特征信息融合的电阻点焊焊点质量检测方法,通过电阻点焊焊点的电阻特征值和焊点压痕图像特征值计算获得焊点抗拉强度检测值,实现电阻点焊焊点质量的在线检测,所述检测方法包括如下步骤:s1,设定二次电流脉冲滞后于电阻点焊的主电流脉冲,且二次电流脉冲周期位于电极压力保持阶段;s2,装夹固定待焊件,电极加压开始焊接;s3,焊接过程中,采集二次电流脉冲产生的电极电压信号和电流脉冲信号,对采集的二次电流脉冲产生的电极电压信号和电流脉冲信号作除法运算得到焊点电阻特征值;s4,焊接结束后,采集焊点表面压痕的图像信息,基于机器视觉技术获得焊点压痕图像特征值;s5,将s3计算得到的焊点电阻特征值和s4得到的焊点压痕图像特征值作为输入层神经元输入人工神经网络模型计算得到焊点抗拉强度检测值。

6.进一步,所述人工神经网络模型的建立是:通过多个样本的试验在焊点电阻特征值、焊点压痕图像特征值与焊点抗拉强度之间建立大数据样本对,形成训练集;建立以焊点

电阻特征值、焊点压痕图像特征值为输入层、焊点抗拉强度为输出层的人工神经网络模型,并利用人工神经网络模型对所取得的样本进行训练。

7.进一步,所述人工神经网络模型为

……

中的至少一种。

8.进一步,所述焊点压痕图像特征值包括焊点压痕内圆面积、焊点压痕内圆直径、焊点压痕内圆周长中的至少两种。

9.进一步,由并联于电极的脉冲电源输出二次电流脉冲并通过上电极和下电极作用于焊点。

10.进一步,所述二次电流脉冲的电流幅值根据待焊件的材质和厚度进行合理设定,保证焊点不产生显著电阻热。

11.进一步,所述二次电流脉冲的电流幅值为5~50a。

12.进一步,所述二次电流脉冲滞后于主电流脉冲0.4s及以上。

13.进一步,二次电流脉冲持续时间为0.02~0.2s。

14.进一步,所述电阻特征值为算术平均值、均方根值和峰值中的至少一种。

15.本发明与现有技术相比具有如下有益效果。

16.1、本发明设定二次电流脉冲滞后于电阻点焊的主电流脉冲,且二次电流脉冲周期位于电极压力保持阶段,利用二次电流脉冲产生的电极电压信号和电流脉冲信号作除法运算得到焊点的电阻特征值,再采集焊接结束后的焊点图像信息,基于机器视觉技术获得焊点压痕图像特征值,将焊点压痕图像特征值和计算得到的电阻特征值作为输入层神经元输入人工神经网络模型计算得到焊点抗拉强度检测值,检测准确率高,误差可控制在2%以内,尤其适合电阻点焊生产线的在线检测应用。

17.2、本发明所述检测方法无需对焊点进行破坏即可得出焊点抗拉强度检测值,实现了对焊点质量检测的全覆盖,避免了破坏检测造成的对产品结构的影响。

18.3、本发明所述方法容易实现焊点质量检测自动化、信息化和智能化,使用灵活度高,能够满足多种生产场合的应用需求,利于现代数字化工厂的实现。

附图说明

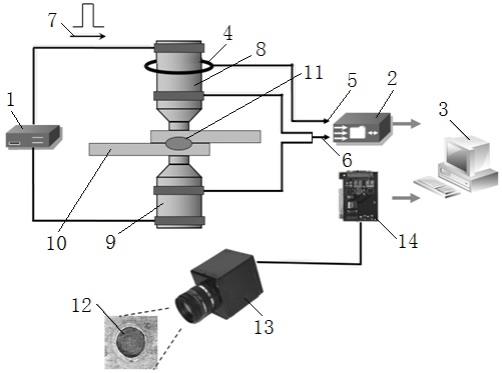

19.图1是基于焊点特征信息融合的电阻点焊焊点质量检测系统的结构示意图;图2是本发明由脉冲电源输出二次电流脉冲的时序图。

20.图中,1—脉冲电源,2—前置信号处理与信号采集装置,3—计算机,4—罗氏线圈,5—电流脉冲信号采集信息流,6—电极电压信号采集信息流,7—二次电流脉冲,8—上电极,9—下电极,10—待焊工件,11—焊点,12—焊点压痕,13—工业相机,14—图像采集卡,15—主电流脉冲,16—电极压力曲线,17—电极预压阶段,18—电极压力保持阶段。

具体实施方式

21.下面结合附图和具体实施例对本发明作详细说明。

22.一种基于焊点特征信息融合的电阻点焊焊点质量检测方法,通过电阻点焊焊点的电阻特征值和焊点压痕图像特征值计算获得焊点抗拉强度检测值,实现电阻点焊焊点质量的在线检测。参见图1,待焊件10为2.0mm厚的镀锌钢板材,设定电阻点焊工艺为双脉冲焊接

工艺,其中主电流脉冲12为焊接电流脉冲,辅助电流脉冲即为二次电流脉冲7,所述检测方法包括如下步骤。

23.s1,设置电阻点焊工艺为双脉冲焊接工艺,参见图2,主电流脉冲15参数设置为:焊接脉冲电流18000a,主电流脉冲15持续时间0.2s;脉冲电源输出的二次电流脉冲7参数设置为:二次脉冲电流10a,二次脉冲电流持续时间0.1s。上电极8和下电极9之间的电极压力参数设置为:电极压力2500n,电极预压阶段17持续时间为0.4s,电极压力保持阶段18持续时间为0.8s。设定二次电流脉冲7在时序上滞后于主电流脉冲15,并处于电极压力曲线16的电极压力保持阶段15。

24.s2,装夹固定待焊件10,启动触发开关,通过上电极8和下电极9配合加压,开始焊接,直至焊接结束。

25.s3,焊接过程中,由罗氏线圈4作为传感器采集电流脉冲信号采集信息流5,包括由脉冲电源1输出二次电流脉冲7产生的电流脉冲信号;由电极两端的并联导线采集电极电压信号采集信息流6。所有的焊接过程数据信息由前置信号处理与信号采集装置2预处理并进行模数转换,然后传输给计算机3的分析系统。对采集的二次电流脉冲7产生的电极电压信号和电流脉冲信号作除法运算得到焊点形成过程动态电阻变化曲线,采用均方根对动态电阻变化曲线进行计算得到焊点的电阻特征值。

26.s4,焊接结束后,由工业相机13系统在线采集焊点11的压痕图像信息,并由图像采集卡14处理后传输给计算机3的分析系统。计算机3的分析系统利用机器视觉技术计算识别焊点压痕12内圆范围,本实施例中基于数字图像处理技术计算获得焊点压痕12内圆图像特征值,包括内圆面积和内圆周长的像素值。

27.s5,将s3计算得到的焊点电阻特征值和s4得到的焊点压痕图像特征值作为输入层神经元输入人工神经网络模型计算得到焊点抗拉强度检测值。

28.所述人工神经网络模型的建立是:通过多个样本的试验在焊点电阻特征值、焊点压痕图像特征值与焊点抗拉强度之间建立大数据样本对,形成训练集;建立以焊点电阻特征值、焊点压痕图像特征值为输入层、焊点抗拉强度为输出层的back propagation人工神经网络模型,并利用人工神经网络模型对所取得的样本进行训练。

29.上述实施例是对本发明典型优选实施方式的描述,但本发明的技术方案并不局限于此,本领域技术人员在本发明的主要技术构思的基础上所作的任何变更与修改都将落入本发明所要保护的技术范畴。

30.本发明提出的基于焊点特征信息融合的电阻点焊焊点质量检测方法不但可以实现电阻点焊焊点的无损检测,而且可以实现不超过2%的检测误差,方便快捷,适合自动化、信息化和智能化的在线检测应用,具有广阔的推广应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1