一种电驱动总成系统振动品质在线测试评估方法与流程

1.本发明涉及新能源汽车领域,尤其涉及一种电驱动总成系统振动品质在线测试评估方法。

背景技术:

2.现有的电动汽车动力总成系统振动品质采用传统燃油车的发动机总成系统评估方法,但是与传统燃油车的发动机总成系统相比,电动汽车的电驱动总成系统的振动、噪声特性完全不同,主要体现在:电动汽车由于没有发动机的激励,系统整体噪声小,且频谱分布不同;电动汽车由于缺少发动机噪声的掩蔽效应,路噪、风噪、减速箱的振动噪声等影响更明显;电动汽车产生了新的振动噪声源,包括电机旋转阶次噪声、电机的电磁噪声、更高频的齿轮啮合噪声等。由于电动车振动噪声特性的不同,影响现有的评估方法对电动汽车测试评估的准确性,从而导致电驱动总成系统振动品质在线测试评估结果无法满足需求,因此,针对传统燃油车的动力总成nvh分析评估方法,在电驱动总成nvh测试评估中是不适用的。

3.虽然电动汽车整体噪声小,但用户对电动车的nvh舒适性的要求并不会因此降低,而由于电动车振动噪声特性的不同,反而对电驱动系统的nvh性能提出了更高的需求,从而使电驱动系统的振动品质在线检测时,通过现有的硬件和软件算法得出的评估效果较差。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种电驱动总成系统振动品质在线测试评估方法,旨在解决电驱动系统振动品质测试评估效果较差的问题。

6.本发明的技术方案如下:

7.一种电驱动总成系统振动品质在线测试评估方法,其中,包括如下步骤:

8.对待处理信号进行采集,得到采集的振动原始信号;

9.对所述采集的振动原始信号进行分析,得到产品特征量;

10.根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据。

11.所述的电驱动总成系统振动品质在线测试评估方法,其中,所述根据所述产品特征量对被试总成产品的振动品质进行评估的步骤之后,还包括:采集被试总成产品的所述测试数据,自动生成测试报告。

12.所述的电驱动总成系统振动品质在线测试评估方法,其中,所述采集的振动原始信号为振动时域信号,所述对待处理信号进行采集,得到采集的振动原始信号的步骤包括:

13.控制高速采集卡采集振动传感器的振动时域信号。

14.所述的电驱动总成系统振动品质在线测试评估方法,其中,所述对所述采集的振动原始信号进行分析,得到产品特征量的步骤包括:

15.将所述振动时域信号转换成频域信号;

16.将所述频域信号转换成转动频率特征信号;

17.对同一阶次信号在不同转速时的幅值数据进行切片处理,得到阶次切片信号。

18.所述的电驱动总成系统振动品质在线测试评估方法,其中,所述根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据的步骤包括:

19.根据所述振动时域信号测试产品的速度-振动有效值曲线;

20.根据所述阶次切片信号评估被试总成产品的阶次特征曲线;

21.根据阶次谱曲线评估被试总成产品在不同转速区间的总振动能量。

22.所述的电驱动总成系统振动品质在线测试评估方法,其中,被试总成产品的评估特征包括电机和齿轮。

23.一种电驱动总成系统振动品质在线测试评估装置,其中,包括:

24.采集模块,用于对待处理信号进行采集,得到采集的振动原始信号;

25.分析模块,用于对所述采集的振动原始信号进行分析,得到产品特征量;

26.评估模块,用于根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据;

27.其中,所述采集模块包括高速采集卡和振动传感器。

28.所述的电驱动总成系统振动品质在线测试评估装置,其中,所述高速采集卡设置为两通道且最大采集率为1m sampls/s;所述振动传感器的灵敏度设置为10mv/g,频响范围设置为1-10khz。

29.一种存储介质,其中,其存储有多条指令,所述指令适于由处理器加载并执行所述的电驱动总成系统振动品质在线测试评估方法。

30.一种终端设备,其中,其包括:

31.处理器,适于实现各指令;以及存储设备,适于存储多条指令,所述指令适于由处理器加载并执行所述的电驱动总成系统振动品质在线测试评估方法。

32.有益效果:本发明提供了一种电驱动总成系统振动品质在线测试评估方法,其中,所述方法包括如下步骤:对待处理信号进行采集,得到采集的振动原始信号;对所述采集的振动原始信号进行分析,得到产品特征量;根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据。本发明通过对采集的振动原始信号进行傅立叶变换、阶次分析、统计分析的方式,从而适用于电驱动总成系统的振动品质评估,提高电驱动总成系统振动品质评估的准确性。

附图说明

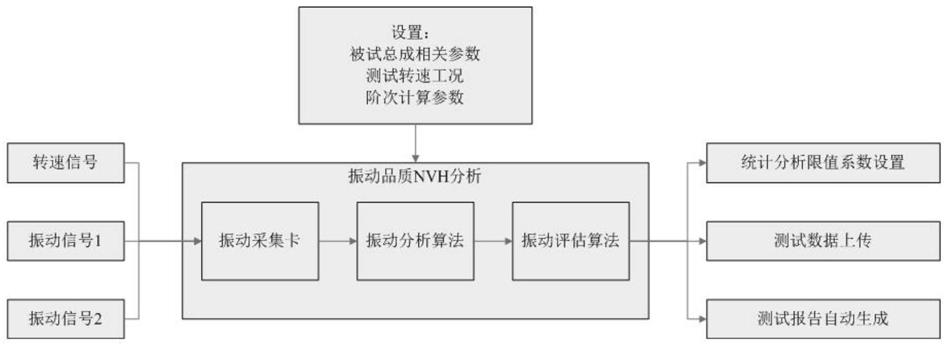

33.图1为本发明的电驱动总成系统振动品质在线测试评估方法的流程图。

34.图2为本发明的速度-振动有效值曲线的曲线图。

35.图3为本发明的阶次特征曲线的曲线图。

36.图4为本发明的阶次谱曲线的曲线图。

37.图5为本发明的测试数据的曲线图。

具体实施方式

38.本发明提供一种电驱动总成系统振动品质在线测试评估方法,为使本发明的目

的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

39.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者间接连接至该另一个部件上。

40.还需说明的是,本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

41.现有的电动汽车的总成系统振动品质采用传统燃油车的发动机总成系统评估方法,但是与传统燃油车的发动机总成系统相比,电动汽车的电驱动总成系统的振动、噪声特性完全不同,主要体现在:电动汽车由于没有发动机的激励,系统整体噪声小,但频谱分布不同;电动汽车由于缺少发动机噪声的掩蔽效应,路噪、风噪、减速箱的振动噪声等影响更明显;电动汽车产生了新的振动噪声源,包括电机旋转阶次噪声、电机的电磁噪声、更高频的齿轮啮合噪声等。由于电动车振动噪声特性的不同,影响现有的评估方法对电动汽车测试评估的准确性,从而导致电驱动总成系统振动品质在线测试评估结果无法满足需求,因此,针对传统燃油车的动力总成nvh分析评估方法,在电驱动总成nvh测试评估中是不适用的。虽然电动汽车整体噪声小,但用户对电动车的nvh舒适性的要求并不会因此降低,而由于电动车振动噪声特性的不同,反而对电驱动系统的nvh性能提出了更高的需求,从而使电驱动系统的振动品质在线检测时,通过现有的硬件和软件算法得出的评估效果较差。

42.为了解决上述问题,本发明提供了一种电驱动总成系统振动品质在线测试评估方法,实现产品的振动质量检测与评估,如图1所示,所述方法包括如下步骤:

43.s10、对待处理信号进行采集,得到采集的振动原始信号。

44.所述待处理信号包括转速信号和振动信号,振动信号包括电机旋转阶次振动数据和齿轮啮合的高频振动数据;所述采集的振动原始信号为振动时域信号。

45.本步骤中具体包括:

46.s11、控制高速采集卡采集振动传感器的振动时域信号。

47.进一步,对电机旋转阶次振动数据和齿轮啮合的高频振动数据进行采集,从而得到振动时域信号。

48.s20、对所述采集的振动原始信号进行分析,得到产品特征量。

49.本步骤中具体包括:

50.s21、将所述振动时域信号转换成频域信号;

51.s22、将所述频域信号转换成转动频率特征信号;

52.s23、对同一阶次信号在不同转速时的幅值数据进行切片处理,得到阶次切片信号。

53.进一步,将采集的振动原始时域信号转换至频域信号;将频域信号转换成与旋转部件的转动频率相关联的信号,从而可以提取与被试总成各个部件相关的转动频率特征信

号,进一步分析振动信号的分布源;对同一阶次信号在不同转速时的幅值数据做切片,得到阶次切片信号,从而能够准确评估产品特征量。

54.需要说明的是,步骤s21为傅立叶变换,步骤s22与步骤s23为阶次分析,对采集的振动原始信号使用包括傅立叶变换和阶次分析的振动采集分析算法进行处理;旋转部件包括电机和齿轮。

55.在步骤s20之前,如图1所示,还包括步骤:设置被试总成相关参数、测试转速工况和阶次计算参数。

56.s30、根据所述产品特征量对被试总成产品的振动品质进行评估。

57.根据上述采集数据,

58.本步骤具体包括:

59.s31、根据所述振动时域信号测试产品的速度-振动有效值曲线;

60.s32、根据所述阶次切片信号评估被试总成产品的阶次特征曲线;

61.s33、根据阶次谱曲线评估被试总成产品在不同转速区间的总振动能量。

62.如图2所示,步骤s31评估流程为:根据振动时域信号,测量一定数量产品(例如60台)的转速-振动加速度有效值曲线,根据产品质量控制要求确定一个质量控制曲线,作为后续产品测试的限值判断依据,从而判定产品是否合格。

63.如图3所示,步骤s32评估流程为:根据阶次切片信号,测量一定数量产品(例如60台)的数据后,用采集分析算法自动计算出各个评估特征(即电机转子、电子极数、一级齿轮、二级齿轮)的阶次曲线,通过统计分析法计算出本批次产品的质量控制限值,以此作为后续产品质量控制的合格限值。

64.具体地,被试总成产品的评估特征包括电机和齿轮。

65.进一步,电机评估特征为电机转子和电子极数,齿轮评估特征为一级齿轮、二极齿轮。

66.如图4所示,步骤s33评估流程为:根据阶次谱曲线,测量一定数量产品(例如60台)的数据后,用采集分析算法自动计算某个阶次振动在不同转速下的幅值总和,用统计分析法计算出本批次产品的质量控制限值,以此作为后续产品质量控制的合格限值。

67.需要说明的是,步骤s30通过采用振动评估算法对被试总成产品的振动品质进行评估;nvh是噪声、振动与声振粗糙度(noise、vibration、harshness)的英文缩写,nvh是衡量汽车制造质量的一个综合性问题,它给汽车用户的感受是最直接和最表面的。

68.步骤s30之后还包括:

69.s40、采集被试总成产品的所述测试数据,自动生成测试报告。

70.具体地,如图5所示,根据统计算法,采集若干台(例如100台)被试产品的测试数据,用l=x*a+y*d+z计算产品的合格判断限值;其中,a为均值,d为样本的标准差,x、y、z为可设定的系数。

71.进一步,设置统计分析限值系数(即x、y、z),然后上传测试数据,最后自动生成测试报告。

72.在本发明的较佳实施例中,正因为采用了上述的技术方案,通过对采集的振动原始信号进行傅立叶变换、阶次分析、统计分析的方式,从而适用于电驱动总成系统的振动品质评估,提高电驱动总成系统振动品质评估的准确性。

73.需要说明的是,所述评估电动汽车电驱动总成系统振动品质方法可用于在电驱动总成系统的总装线末端,实现产品下线前的振动质量检测与评估。

74.基于上述实施例,本发明还提供了一种电驱动总成系统振动品质在线测试评估装置,包括:

75.采集模块,用于对待处理信号进行采集,得到采集的振动原始信号;其功能如步骤s10所述。

76.分析模块,用于对所述采集的振动原始信号进行分析,得到产品特征量;其功能如步骤s20所述。

77.评估模块,用于根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据;其功能如步骤s10所述。

78.其中,所述采集模块包括高速采集卡和振动传感器。

79.在本实施例中,所述高速采集卡设置为两通道且最大采集率为1msampls/s;所述振动传感器的灵敏度设置为10mv/g,频响范围设置为1-10khz。

80.具体地,振动传感器为振动加速度传感器。

81.根据电驱动总成的产品特性,采用在总成产品上适当的位置安装振动加速度传感器,通过高速采集卡采集振动加速度传感器的振动时域信号,在软件中对此振动时域信号进行傅立叶变换、阶次分析、统计分析等算法换算,从而对产品的批量振动品质进行检测和评估,提高评估的准确信。

82.需要说明的是,根据被试总成产品的结构特点和用户关心的特性,配置不同数量的振动采集通道,选择不同的采集分析算法和评估算法。

83.本发明还提供了一种终端设备,其中,其包括:处理器,适于实现各指令;以及存储设备,适于存储多条指令,所述指令适于由处理器加载并执行以下步骤:

84.对待处理信号进行采集,得到采集的振动原始信号;

85.对所述采集的振动原始信号进行分析,得到产品特征量;

86.根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据。

87.本发明还提供了一种存储介质,其上存储有多条指令,所述指令适于由处理器加载并执行以下步骤:

88.对待处理信号进行采集,得到采集的振动原始信号;

89.对所述采集的振动原始信号进行分析,得到产品特征量;

90.根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据。

91.综上所述,本发明提供了一种电驱动总成系统振动品质在线测试评估方法,其中,所述方法包括如下步骤:对待处理信号进行采集,得到采集的振动原始信号;对所述采集的振动原始信号进行分析,得到产品特征量;根据所述产品特征量对被试总成产品的振动品质进行评估,得到测试数据。本发明通过对采集的振动原始信号进行傅立叶变换、阶次分析、统计分析的方式,从而适用于电驱动总成系统的振动品质评估,提高电驱动总成系统振动品质评估的准确性。

92.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1