一种金属工件自动检测装置及其检测方法

1.本发明涉及工件检测领域,具体是一种金属工件自动检测装置及其检测方法。

背景技术:

2.金属工件生产时,工艺不同,制作的工件品质与实际使用要求不符,导致因工件质量不合要求,造成工件损坏,影响实际使用,需要频繁更换工件,生产效率低,成本高。

3.现有金属工件生产时缺少对工件检测,工件的抗冲击性和抗变形性无法准确得知,容易造成生产的金属工件品质不同。

4.针对上述现有问题,现设计一种金属工件自动检测装置及其检测方法。

技术实现要素:

5.本发明的目的在于提供一种金属工件自动检测装置及其检测方法,解决现有的金属工件缺少检测、抗冲击性和抗变形性无法测量的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种金属工件自动检测装置,自动检测装置包括工作台,所述工作台上设有固定件、移料件和检测件,固定件上设有调节件,检测件上转动设有移动架和夹持件。

8.所述工作台上设有固定架,固定架上设有导向板,导向板上设有滑槽。

9.所述固定件上转动设有十字块,十字块上设有导向孔。

10.所述调节件包括滑轨,滑轨与滑槽配合。

11.所述检测件包括用于检测金属工件性能的的检测块。

12.进一步的,所述固定架上设有传送辊,固定架上设有对称分布的直角块,直角块上转动设有转轴,转轴上设有对称分布的第一锥齿轮,直角块的一侧转动设有拨料板,拨料板上设有第二锥齿轮。

13.所述拨料板的一端转动设有导向板,导向板上设有滑槽,固定架上设有支撑杆,支撑杆上滑动设有移动块,移动块之间固定设有用于移动导向板的移动杆,移动杆与导向板滑动连接。

14.进一步的,所述工作台上设有移料件,移料件上转动设有转动块,转动块的一侧转动设有对称分布的第一齿轮和第二齿轮,第一齿轮设置在于第二齿轮之间,转动块上设有对称分布的夹杆,夹杆上设有夹块,夹杆与第二齿轮紧固连接。

15.所述第一锥齿轮与第二锥齿轮配合,第一齿轮之间相互配合,第一齿轮与第二齿轮配合,

16.进一步的,所述固定件的一侧设有导向杆,固定件上设有贯穿槽,十字块的一侧设有第三齿轮,固定件上转动设有第四齿轮,十字块的一侧设有阵列分布的安装槽,安装槽与贯穿槽、导向轮连通。

17.进一步的,所述调节件包括升降块,升降块的一端转动设有推杆,推杆的一端转动设有移动板,移动板的一侧设有圆孔,移动板上固定设有z型杆,z型杆的一侧设有滑轨。

18.所述升降块上固定设有支柱,支柱上设有方形块,方形块与支柱转动连接,方形块上转动设有阵列分布的第一万向节,第一万向节上转动设有连杆,连杆的一端转动设有第二万向节,另一端与第一万向节连接,第二万向节的一端转动设有调节板,调节板的一侧设有定位杆,调节板之间设有第一弹簧。

19.进一步的,所述升降块与贯穿槽配合,圆孔与导向杆配合,滑轨与滑槽滑动配合,定位杆与导向孔配合。

20.进一步的,所述移动架包括底座,底座的一端设有对称分布的支撑孔,底座上设有对称分布的竖杆,竖杆之间设有u形架,u形架上设有弧形卡槽,底座上转动设有第五齿轮。

21.进一步的,所述夹持件包括弧形块,弧形块的一侧设有齿圈,弧形块上设有对称分布的限位块,限位块之间设有固定杆,固定杆上滑动设有对称分布的夹板,限位块的一侧设有第一液压杆,第一液压杆的输出端与夹板紧固连接,夹板上设有支撑块,夹板的一侧紧固设有第一导杆和第一横板,第一导杆的一端与第一横板连接,另一端与夹板连接,第一横板与夹板之间转动设有第一丝杠。

22.进一步的,所述第一导杆上滑动设有支撑块,支撑块上滑动设有定位件,定位件的一端设有第二横板,第二横板上固定设有用于连接支撑块的第二弹簧,支撑块上设有t形槽,t形槽内滑动设有对称分布的顶块,顶块上设有半球块,限位槽内转动设有第一圆块,第一圆块的一侧转动设有对称分布的摆杆,摆杆的一端与顶块转动连接。

23.所述齿圈与第五齿轮配合,弧形块与弧形卡槽配合。

24.进一步的,所述检测件上转动设有安装杆,检测件上设有支架,支架上滑动设有托块,托块上设有可升降的方形框,方形框内设有对称分布的滑杆,滑杆的一端固定设有顶板,另一端设有固定块。

25.所述方形框的一侧转动设有第二圆盘,第二圆盘的一侧设有多个拨杆,固定块上设有第三弹簧,第三弹簧与方形框紧固连接,固定块的一侧转动设有三角块,三角块上设有多个检测块,检测块包括检测尖头、检测板和检测杆。

26.所述安装杆与支撑孔配合,拨杆与顶杆配合。

27.一种自动检测装置检测金属工件的检测方法,所述检测方法包括以下步骤:

28.s1、进料

29.确定管状金属工件的尺寸,转动转轴,调节导向板检测距离,同时控制调节板之间的距离,转动传送辊对管状金属工件进行输送,导向板对管状金属工件进行导向调节。

30.s2、调节角度

31.管状金属工件从传送辊上输送至调节板上,转动十字块,调节板支撑管状金属工件转动,使管状金属工件朝向移料件,控制夹持件转动,使固定杆位于竖直状态。

32.s3、上料

33.转动转动块和夹杆,夹持管状金属工件,将管状金属工件移动至夹持件处,移动夹板固定管状金属工件,然后转动夹持件至固定杆位于水平位置。

34.s4、一次检测

35.控制方形框的高度,转动拨杆,使检测块对管状金属工件进行冲击,转动移动架,使管状金属工件的拐角向上,使检测块对管状金属工件进行冲击,切换检测块,进行多次冲击检测,检测金属工件抗变形能力。

36.s5、二次检测

37.移动支撑块,使支撑块对管状金属工件内部进行支撑,转动第一圆块,推出顶块,紧固管状金属工件内壁,再进行s4中的冲击检测,检测金属工件材质的抗冲击性。

38.本发明的有益效果:

39.1、本发明检测装置,将金属工件移动至夹持件上,检测件切换不同的检测块,对金属工件进行检测,调节检测块与金属工件的距离和角度,准确检测金属工件的抗震性和抗冲击性;

40.2、本发明检测装置,对金属工件的质量进行控制,确保金属工件的品质,拨料板和导向板对金属工件进行导向,结构简单,使用方便。

附图说明

41.下面结合附图对本发明作进一步的说明。

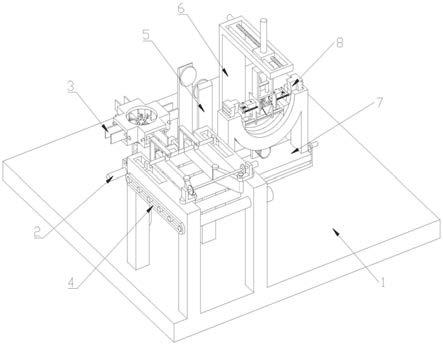

42.图1是本发明检测装置结构示意图;

43.图2是本发明工作台装置结构示意图;

44.图3是本发明图2中a处放大结构示意图;

45.图4是本发明固定件结构示意图;

46.图5是本发明调节件结构示意图;

47.图6是本发明调节件结构示意图;

48.图7是本发明图6中b处放大结构示意图;

49.图8是本发明移动架结构示意图;

50.图9是本发明夹持件结构示意图;

51.图10是本发明夹持件剖视图;

52.图11是本发明图10中c处放大结构示意图;

53.图12是本发明检测件结构示意图;

54.图13是本发明图12中d处放大结构示意图。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

56.一种金属工件自动检测装置,自动检测装置包括工作台1,如图1所示,工作台1上紧固设有固定件2,固定件2上紧固设有调节件3,工作台1上紧固设有移料件5,工作台1上紧固设有检测件6,检测件6上转动设有移动架7,移动架7上转动设有夹持件8。

57.如图2、图3所示,工作台1上紧固设有固定架11,固定架11上设有阵列分布的传送辊12,固定架11的一侧紧固设有皮带4,皮带4用于连接传送辊12,固定架11上紧固设有对称分布的直角块13,直角块13上固定设有第一电机130,直角块13上转动设有转轴14,第一电机130的输出端与转轴14紧固连接,转轴14上固定设有对称分布的第一锥齿轮15,直角块13上设有第二锥齿轮16,直角块13的一侧转动设有拨料板17,第二锥齿轮16与拨料板17紧固

连接,第一锥齿轮15与第二锥齿轮16啮合。

58.拨料板17的一端转动设有导向板18,导向板18上紧固设有导向块19,导向块19上设有滑槽190,固定架11上设有对称分布的凹槽10,凹槽10内固定设有支撑杆100,支撑杆100上滑动设有移动块101,移动块101之间固定设有移动杆102,移动杆102与导向块19滑动连接。

59.工作台1上紧固设有移料件5,移料件5上设有转动块51和第二电机54,第二电机54的输出端与转动块51紧固连接,转动块51的一侧设有对称分布的第一齿轮52,转动块51的一侧设有对称分布的第二齿轮53,第一齿轮52之间相互啮合,第一齿轮52设置在于第二齿轮53之间,第一齿轮52与第二齿轮53啮合,转动块51上的另一侧设有第三电机50,第三电机50的输出端与一个第二齿轮53紧固连接,转动块51上设有对称分布的夹杆55,夹杆55上设有夹块56,夹杆55与第二齿轮53紧固连接。

60.转动块51的转动方向与传送辊12的输送方向垂直。

61.如图4所示,固定件2的一侧设有导向杆21,固定件2上设有贯穿槽22,固定件2上转动设有十字块23,十字块23的一侧设有第三齿轮24,固定件2上转动设有第四齿轮25和第四电机20,第四电机20的输出端与第四齿轮25紧固连接,十字块23上设有圆槽28,十字块23的一侧设有阵列分布的安装槽26,安装槽26与圆槽28、贯穿槽22连通,安装槽26内设有对称分布的导向孔27,导向孔27贯穿十字块23。

62.如图5、图6、图7所示,调节件3包括升降块31,升降块31与贯穿槽22配合,升降块31的一端转动设有对称分布的推杆32,推杆32的一端设有移动板34,推杆32与移动板34转动连接,移动板34的一侧设有圆孔341,圆孔341与导向杆21配合,移动板34上固定设有z型杆35,z型杆35的一侧设有滑轨36,滑轨36与滑槽190滑动配合。

63.升降块31上固定设有支柱37,支柱37上设有方形块38,方形块38与支柱37转动连接,方形块38上转动设有阵列分布的第一万向节39,第一万向节39上设有对称分布的连杆30,连杆30的一端设有第二万向节300,另一端与第一万向节39转动连接,第二万向节300的一端设有调节板301,调节板301与第二万向节300转动连接,调节板301的一侧设有定位杆303,调节板301之间设有第一弹簧302。

64.定位杆303与导向孔27配合,调节板301在安装槽26内滑动。

65.连杆30向上移动时,第一万向节39转动,同时连杆30相向转动,使调节板301相向移动,调节调节板301之间的距离。

66.如图8所示,移动架7包括底座71,底座71的一端设有对称分布的支撑孔72,底座71上设有对称分布的竖杆75,竖杆75之间设有u形架76,u形架76上设有弧形卡槽77,底座71上转动设有第五齿轮73,底座71上固定设有第五电机74,第五电机74的输出端与第五齿轮73紧固连接。

67.如图9、图10、图11所示,夹持件8包括弧形块81,弧形块81的一侧设有齿圈82,齿圈82与第五齿轮73配合,弧形块81与弧形卡槽77配合,弧形块81上设有对称分布的限位块83,限位块83与u形架76贴合,限位块83之间固定设有固定杆84,固定杆84上设有限位条841,固定杆84上滑动设有对称分布的夹板85,限位块83的一侧设有第一液压杆831,夹板85与限位条841滑动连接。

68.第一液压杆831的输出端与夹板85紧固连接,夹板85上设有通槽86,夹板85的一侧

固定设有第一导杆87,第一导杆87的一端固定设有第一横板871,另一端与夹板85紧固连接,第一横板871与夹板85之间转动设有第一丝杠88,第一横板871的一侧固定设有第六电机870,第六电机870的输出端与第一丝杠88紧固连接。

69.第一导杆87上滑动设有支撑块89,支撑块89上滑动设有定位件80,一个定位件80的一端与另一个定位件80的一端连接,进行定位,定位件80的一端设有第二横板801,第二横板801上固定设有第二弹簧802,第二弹簧802的一端与支撑块89紧固连接,支撑块89上设有t形槽891,t形槽891内设有限位槽892,限位槽892内滑动设有对称分布的顶块893,顶块893上设有半球块894。

70.限位槽892内转动设有第一圆块895,第一圆块895的一侧转动设有对称分布的摆杆897,摆杆897的一端与顶块893转动连接,限位槽892内设有第七电机896,第七电机896的输出端与第一圆块895紧固连接。

71.支撑块89与通槽86配合。

72.如图12、图13所示,检测件6上设有第八电机61,检测件6上设有对称分布的第三横板610,第三横板610之间设有对称分布的安装杆62,第八电机61的输出端与第三横板610紧固连接,检测件6上设有支架63,支架63上设有第二丝杠64和第二导杆65,支架63的一侧固定设有第九电机66,第九电机66的输出端与第二丝杠64紧固连接,第二导杆65上滑动设有托块67,托块67上设有第二液压杆68,第二液压杆68的输出端设有方形框69,方形框69内设有对称分布的滑杆691,滑杆691的一端固定设有顶板692,另一端设有固定块693,滑杆691贯穿方形框69与固定块693紧固连接。

73.方形框69的一侧转动设有第二圆盘60,第二圆盘60的一侧设有多个拨杆601,方形框69的一侧设有第十电机600,第十电机600的输出端与第二圆盘60紧固连接,固定块693上设有第三弹簧699,第三弹簧699与方形框69紧固连接,固定块693的一侧转动设有三角块694,另一侧固定设有第十一电机695,第十一电机695的输出端与三角块694紧固连接,三角块694上设有多个检测块,检测块包括检测尖头696、检测板697和检测杆698。

74.安装杆62与支撑孔72配合,拨杆601与顶杆692配合,拨杆601向上推动顶杆692,第三弹簧699带动顶杆692向下移动,检测尖头696对金属工件施加点冲击,检测杆698对金属工件施加线冲击,检测板697对金属工件施加面冲击。

75.一种自动检测装置检测金属工件的检测方法,检测方法包括以下步骤:

76.s1、进料

77.确定管状金属工件的尺寸,转动转轴14,调节导向板18检测距离,同时控制调节板301之间的距离,转动传送辊12对管状金属工件进行输送,导向板18对管状金属工件进行导向调节。

78.s2、调节角度

79.管状金属工件从传送辊12上输送至调节板301上,转动十字块23,调节板301支撑管状金属工件转动,使管状金属工件朝向移料件5,控制夹持件8转动,使固定杆84位于竖直状态。

80.s3、上料

81.转动转动块51和夹杆55,夹持管状金属工件,将管状金属工件移动至夹持件8处,移动夹板85固定管状金属工件,然后转动夹持件8至固定杆84位于水平位置。

82.s4、一次检测

83.控制方形框69的高度,转动拨杆601,使检测块对管状金属工件进行冲击,转动移动架7,使管状金属工件的拐角向上,使检测块对管状金属工件进行冲击,切换检测块,进行多次冲击检测,检测金属工件抗变形能力。

84.s5、二次检测

85.移动支撑块89,使支撑块89对管状金属工件内部进行支撑,转动第一圆块895,推出顶块893,紧固管状金属工件内壁,再进行s4中的冲击检测,检测金属工件材质的抗冲击性。

86.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

87.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1