一种螺母强度试验系统的制作方法

1.本发明涉及汽车配件加工技术领域,尤其是一种螺母强度试验系统。

背景技术:

2.传统焊接生产线上验证螺母螺栓焊接强度时需对焊接位置进行剥离,并使用锤子或其它工具破坏焊接位置,以检测其焊接强度。

3.业内进行了改进,例如中国专利公开了是一种螺母焊接强度压力试验机,专利号201620118409.8,其中记载:一种螺母焊接强度压力试验机,用于检验焊接螺母、螺栓焊接强度。包括液压油泵、下油缸、上油缸、压力变送器、底座、机架;安装于底座上液压油泵与下油缸连接,下油缸上端与凹压头连接,凹压头上设有压力试验件;机架与底座连接,机架上端设上油缸,上油缸与压力变送器连接,压力变送器与显示面板连接;上油缸下端还设有凸压头;机架上端还设有控制面板,凸压头、凹压头可拆卸、更换,显示面板上显示压力值。

4.上述技术方案的不足在于:1)测试不同型号的螺母就需要更换不同的凸压头,手续繁琐;2)操作按钮以及界面全部设置在设备顶部,操作人员经常高抬手,造成手臂负荷较大。

技术实现要素:

5.针对现有技术的不足,本发明提供一种操作更加便捷且更加节省体力的螺母强度试验系统。

6.本发明的技术方案为:

7.一种螺母强度试验系统,它包括机架、第一气缸、第二气缸、多功能凸压头和凹压头,所述机架下部竖直设置有第一气缸,第一气缸的推杆朝上设置且该推杆上安装有凹压头,所述凹压头为一空心管体,所述机架上部对应凹压头竖直设置有第二气缸,第二气缸的推杆朝下设置且该推杆安装有一套筒,套筒内插入安装有多功能凸压头,所述多功能凸压头包括多段圆柱体且这些圆柱体按照从粗到细依次连接;本发明的优点在于可以通过多功能凸压头冲击多种不同尺寸的螺母,第二气缸信号连接有压力变送器,用于采集螺母所受冲压的压力。

8.进一步地,所述机架通过支架在位于第二气缸前方的位置上设置有一控制面板,所述控制面板上设置有显示器,压力变送器信号连接显示器,用于显示螺母受到冲压压力的数值。

9.进一步地,所述套筒与多功能凸压头根部对应开设有螺孔,这两个螺孔共同螺接一根螺杆,螺杆使得套筒与多功能凸压头紧密固接,防止它们在不断的冲击中脱离。

10.进一步地,所述第一气缸和第二气缸连接同一个气源装置,所述气源装置控制端信号连接脚踏开关,将原本设置在控制面板上的动力开关设置在地板上,操作人员可以用脚踩的方式来控制气缸的伸出和收回,解放了双手。

11.进一步地,所述机架右侧焊接有一文件托架,便于操作人员放置和翻阅纸质资料。

12.进一步地,所述机架底部左右两侧焊接有固定板,固定板可通过螺栓固定在地板上,提高整个设备的稳定性。

13.本发明的有益效果为:一个多功能凸压头可以对应多种尺寸的螺母,使得更换凸压头的频率降低;采用气缸代替油缸,结构更加轻便;采用脚踏开关对气缸进行操作,解放双手,降低劳动强度。

附图说明

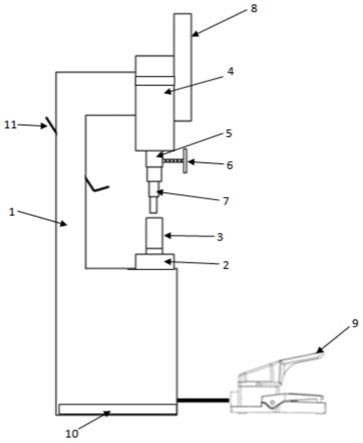

14.图1为本发明的结构示意图(侧视图);

15.图2为本发明的结构示意图(主视图)。

16.图中,1、机架;2、第一气缸;3、凹压头;4、第二气缸;5、套筒;6、螺杆;7、多功能凸压头;8、控制面板;9、脚踏开关;10、固定板;11、文件托架;12、显示器。

具体实施方式

17.下面结合附图对本发明的具体实施方式作进一步说明:

18.如图1和2所示,一种螺母强度试验系统,它包括机架1、第一气缸2、第二气缸4、多功能凸压头7和凹压头3,所述机架1下部竖直设置有第一气缸2,第一气缸2的推杆朝上设置且该推杆上安装有凹压头3,所述凹压头3为一空心管体,所述机架1上部对应凹压头3竖直设置有第二气缸4,第二气缸4的推杆朝下设置且该推杆安装有一套筒5,套筒5内插入安装有多功能凸压头7,所述多功能凸压头7包括多段圆柱体且这些圆柱体按照从粗到细依次连接;第二气缸4信号连接有压力变送器(现有技术,未图示),用于采集螺母所受冲压的压力。

19.所述机架1通过支架在位于第二气缸4前方的位置上设置有一控制面板8,所述控制面板8上设置有显示器12,压力变送器信号连接显示器12,用于显示螺母受到冲压压力的数值。

20.所述套筒5与多功能凸压头7根部对应开设有螺孔,这两个螺孔共同螺接一根螺杆6,螺杆6使得套筒5与多功能凸压头7紧密固接,防止它们在不断的冲击中脱离。

21.所述第一气缸2和第二气缸4连接同一个气源装置,所述气源装置控制端信号连接脚踏开关9,脚踏开关采用中国专利专利号201330215096.x记载的脚踏开关。

22.所述机架1右侧焊接有一文件托架11,便于操作人员放置和翻阅纸质资料。

23.所述机架1底部左右两侧焊接有固定板10,固定板10可通过螺栓固定在地板上,提高整个设备的稳定性。

24.本发明的第一种使用方法:

25.将待检测螺母放置在凹压头上,通过气源驱动第一气缸和第二气缸,多功能凸压头插入螺母的螺孔内,直至顶住螺母,气源继续上升气压,第二气缸连接的压力变送器将压力值传送给显示器,直至螺母与母材分离,记录最大压力值,该值为焊接强度的极限值。

26.本发明第二种使用方法:

27.1)通过传统设备或者本发明获得合格件螺母焊接强度的极限值;

28.2)采用极限值的70%作为预设值;

29.3)将待检测螺母放置在本发明的凹压头上,脚踏开关开启气源,第一气缸和第二气缸带动凹压头和多功能凸压头将待检测螺母压住,压力变送器将压力值传送给显示器;

30.4)提升气源气压,直至显示器显示的数值大于预设值而小于极限值;

31.5)开始每隔一秒记录一次显示器显示的数值,持续若干时间后将数值按照时序绘曲线图,如果曲线图为直线则判断待检测螺母强度合格,否则判断为不合格;

32.6)通过气源控制第一气缸和第二气缸复位,取出待检测螺母,进行下一轮检测。

33.上述实施例和说明书中描述的只是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

技术特征:

1.一种螺母强度试验系统,其特征在于,它包括机架、第一气缸、第二气缸、多功能凸压头和凹压头,所述机架下部竖直设置有第一气缸,第一气缸的推杆朝上设置且该推杆上安装有凹压头,所述凹压头为一空心管体,所述机架上部对应凹压头竖直设置有第二气缸,第二气缸的推杆朝下设置且该推杆安装有一套筒,套筒内插入安装有多功能凸压头,所述多功能凸压头包括多段圆柱体且这些圆柱体按照从粗到细依次连接;第二气缸信号连接有压力变送器。2.根据权利要求1所述的一种螺母强度试验系统,其特征在于:所述机架通过支架在位于第二气缸前方的位置上设置有一控制面板,所述控制面板上设置有显示器,压力变送器信号连接显示器。3.根据权利要求2所述的一种螺母强度试验系统,其特征在于:所述套筒与多功能凸压头根部对应开设有螺孔,这两个螺孔共同螺接一根螺杆。4.根据权利要求3所述的一种螺母强度试验系统,其特征在于:所述第一气缸和第二气缸连接同一个气源装置,所述气源装置控制端信号连接脚踏开关。5.根据权利要求4所述的一种螺母强度试验系统,其特征在于:所述机架右侧焊接有一文件托架。6.根据权利要求5所述的一种螺母强度试验系统,其特征在于:所述机架底部左右两侧焊接有固定板。

技术总结

本发明涉及汽车配件加工技术领域,尤其是一种螺母强度试验系统;它包括机架、第一气缸、第二气缸、多功能凸压头和凹压头,所述机架下部竖直设置有第一气缸,第一气缸的推杆朝上设置且该推杆上安装有凹压头,所述凹压头为一空心管体,所述机架上部对应凹压头竖直设置有第二气缸,第二气缸的推杆朝下设置且该推杆安装有一套筒,套筒内插入安装有多功能凸压头,所述多功能凸压头包括多段圆柱体且这些圆柱体按照从粗到细依次连接;一个多功能凸压头可以对应多种尺寸的螺母,使得更换凸压头的频率降低;采用气缸代替油缸,结构更加轻便。结构更加轻便。结构更加轻便。

技术研发人员:李龙涛

受保护的技术使用者:广州优尼冲压有限公司

技术研发日:2021.11.05

技术公布日:2022/3/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1