一种排气试验装置及系统的制作方法

1.本技术属于燃油阀气密试验技术领域,尤其涉及一种排气试验装置及系统。

背景技术:

2.燃油阀的气密试验装置结构一直借鉴空气类活门装置的结构,即安装产品前端工装无空气排空装置。因空气类活门的试验介质为空气,不存在产品试验时排空空气的过程

3.但是燃油阀采用此结构进行试验会存在缺陷。工装内不但有充压进入的燃油还存在被压缩的残余空气,导致活门实际承受的是空气与燃油混合物产生的压力而不是纯净燃油产生的压力,与设计试验要求存在很大的偏差。气密试验时有可能排出的是空气而不是燃油,出现错误的试验结果。

技术实现要素:

4.为了解决相关技术中燃油气密试验时的工装腔内空气未排除、与设计试验要求存在很大偏差的技术问题,本技术提供一种排气试验装置及系统,所述技术方案如下:

5.第一方面,提供一种排气试验装置,包括:后端接口、第一密封垫、第二密封垫、前端接口和自动排气组件。

6.前端接口的出口端设置有第二密封垫,前端接口的侧面设置有自动排气组件,自动排气组件的排气口与前端接口的内腔连通,自动排气组件与前端接口密封连接,后端接口的一端设置有第一密封垫;

7.后端接口设置有第一密封垫的一端与燃油阀的出口端密封连接,前端接口设置有第二密封垫的出口端与燃油阀的进口端密封连接。

8.其中,所述排气试验装置还包括信号传输组件,信号传输组件与试验台有线连接;

9.所述信号传输组件设置在自动排气组件排气口,用于向试验台传输排气信号,所述排气信号用于指示前端接口内腔中的气体排完。

10.其中,信号传输组件包括信号器和卡簧,信号器与试验台有线连接,前端接口的侧面设置有孔槽;

11.信号器通过卡簧与自动排气组件固定连接,并内置于前端接口的孔槽内,信号器和自动排气组件通过o型圈密封连接;

12.信号器设置有微动开关,用于在受到前端接口内腔气体排出力的作用下打开,并触发信号器向试验台传输排气信号。

13.其中,自动排气组件包括浮球和顶针;

14.浮球利用浮力浮在液体表面,随着液位的上升,浮球在通道中的位置也同步上升,当前端接口内腔空气排空后,浮球在腔内液体压力的作用下,压紧在自动排气组件的排气出口,使自动排气组件完全密封,同时推动顶针打开微动开关。

15.其中,自动排气装置与前端接口采用o型圈密封连接,o型圈由丁腈橡胶材料制成。

16.其中,第一密封垫和第二密封垫由丁腈橡胶材料制成。

17.其中,后端接口和前端接口由不锈钢制成。

18.第二方面,提供一种排气试验系统,包括:排气试验装置和燃油阀,排气试验装置包括第一方面所述的排气试验装置。

19.排气试验装置的后端接口设置有第一密封垫的一端与燃油阀的出口端密封连接,前端接口设置有第二密封垫的出口端与燃油阀的进口端密封连接。

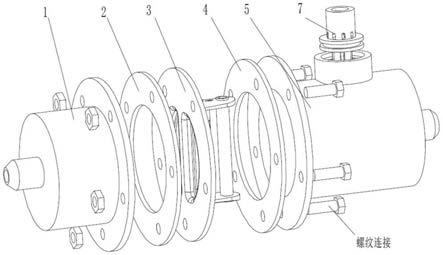

20.本技术提供排气试验装置安装在排气试验系统内,试验过程中,燃油从燃油进口进入前端接口内腔,前端接口内腔的空气随着燃油的逐渐增多,通过排气试验装置中的自动排气组件自动排空;当空气排空后信号器自动输出信号,显示前端接口内腔的空气已处于排空状态,可节省燃油类产品的气密试验时间,提高测量数据的准确性。该排气试验装置及系统集成了前端接口、燃油阀、自动排气组件、信号器、后端接口及螺栓等结构,整个试验装置采用螺栓连接,具有结构紧凑、强度高、可靠性高的特点,可以应用到其他产品介质系统的气密、耐压试验领域。

附图说明

21.图1为相关技术中的无排气装置试验实施方式示意图;

22.图2为本技术提供的一种排气试验装置及系统的结构示意图;

23.图3为图2所示的排气试验装置及系统的优化结构示意图;

24.图4为图3所示的自动排气组件的结构示意图;

25.图5为图3所示的排气试验装置及系统的实施方式示意图。

具体实施方式

26.下面结合附图和实施例对本技术做进一步说明:

27.相关技术中,燃油阀采用如图1所示的结构进行试验:在燃油阀103的进口端装上前端接口101和第一密封垫102,燃油阀3的出口端装上后端接口104和第二密封垫105,用螺钉固定连接。燃油从燃油进口进入前端接口101内,前端接口101无空气排空装置,致使前端接口101内腔不但有充压进入的燃油还存在被压缩的残余空气,导致燃油阀103实际承受的是空气与燃油混合物产生的压力而不是纯净燃油产生的压力,与设计试验要求存在很大的偏差。气密试验时后端接口104有可能排出的是空气而不是燃油,出现错误的试验结果。

28.如图2所示,本技术提供一种排气试验装置,包括:后端接口1、第一密封垫2、第二密封垫4、前端接口5和自动排气组件7。

29.前端接口5的出口端设置有第二密封垫4,前端接口5的侧面设置有自动排气组件7,自动排气组件7的排气口与前端接口5的内腔连通,自动排气组件7与前端接口5密封连接,后端接口1的一端设置有第一密封垫2;

30.后端接口1设置有第一密封垫2的一端与燃油阀的出口端密封连接,前端接口5设置有第二密封垫4的出口端与燃油阀的进口端密封连接。

31.如图3所示,本技术还提供一种排气试验装置,包括:后端接口1、第一密封垫2、第二密封垫4、前端接口5和自动排气组件7;

32.前端接口5的出口端设置有第二密封垫4,前端接口5的侧面设置有自动排气组件7,自动排气组件7的排气口与前端接口5的内腔连通,自动排气组件7与前端接口5密封连

接,后端接口1的一端设置有第一密封垫2;前端接口5和后端接口1用于夹持固定燃油阀并提供符合试验要求的内腔,在燃油阀进行试验前,内腔中开始充入燃油,内腔中的空气自动从自动排气装置内排出,使试验内腔中充满燃油。

33.后端接口1设置有第一密封垫2的一端与燃油阀的出口端密封连接,前端接口5设置有第二密封垫4的出口端与燃油阀的进口端密封连接。用于实现后端接口1与燃油阀出口之间的密封以及前端接口5与燃油阀进口之间的密封。

34.排气试验装置还包括信号传输组件,信号传输组件与试验台有线连接;

35.所述信号传输组件设置在自动排气组件7排气口,用于向试验台传输排气信号,所述排气信号用于指示前端接口5内腔中的气体排完。

36.其中,信号传输组件包括信号器8和卡簧9,信号器8与试验台有线连接,前端接口5的侧面设置有孔槽;

37.信号器8通过卡簧9与自动排气组件7固定连接,并内置于前端接口5的孔槽内,和自动排气组件7通过o型圈密封连接;利用卡簧结构既方便维修又能有效的卡紧信号器8,防止信号器8从自动排气组件7脱出。

38.信号器8设置有微动开关,用于在受到前端接口5内腔气体排出力的作用下打开,并触发信号器8向试验台传输排气信号。信号器8与自动排气组件7配合使用,当内腔内空气排空后,信号器8用于发出信号,提示空气已排空可继续按照试验要求进行后续试验。

39.其中,如图4所示,自动排气组件7包括浮球11和顶针10;

40.浮球11利用浮力浮在液体表面,随着液位的上升,浮球在通道中的位置也同步上升,当前端接口5内腔空气排空后,浮球11在腔内液体压力的作用下,压紧在自动排气组件7的排气出口,使自动排气组件7完全密封,同时推动顶针10打开微动开关。自动排气结束后触发微动开关,既能实现自动排气的功能,又能发出信号提示内腔空气已排空。

41.其中,自动排气组件7与前端接口5采用o型圈6密封连接。o型圈6可由丁腈橡胶、夹布橡胶、聚甲醛、聚四氟乙烯、尼龙等材料制成。既方便安装又能有效的保证自动排气组件7与前端接口5的密封性。

42.其中,第一密封垫2和第二密封垫4可由丁腈橡胶、夹布橡胶、聚甲醛、聚四氟乙烯、尼龙等材料制成。避免了前端接口5与后端接口1直接碰触燃油阀,既能满足密封要求,又能保护燃油阀不被压伤。

43.其中,后端接口1和前端接口5由不锈钢制成。与燃油阀之间形成稳定可靠的内腔,增加排气试验装置结构的可靠性。

44.本技术提供一种排气试验系统,包括:排气试验装置和燃油阀,排气试验装置包括图2或图3所示的排气试验装置。

45.如图5所示,排气试验装置的后端接口设置有第一密封垫的一端与燃油阀的出口端密封连接,前端接口设置有第二密封垫的出口端与燃油阀的进口端密封连接。

46.请参照图5,本技术提供的排气试验装置的工作过程包括:在燃油阀3的进口端装上前端接口5和第二密封垫,燃油阀3的出口端装上后端接口和第一密封垫,用螺钉固定连接。当燃油从燃油进口进入前端接口5内腔后,腔内逐渐充满燃油,自动排气组件内的浮球11利用浮力浮在液体表面,随着液位的上升,浮球11在通道中的位置也同步上升,当前端接口5内腔空气排空后,浮球11在腔内液体压力的作用下,压紧在排气出口,使自动排气组件

完全密封,同时推动顶针10打开信号器8内的微动开关,信号器8被打开后发出电信号,指示前端接口5内腔空气已排空,整个试验系统已满足设计试验要求,提醒操作工可按照设计要求继续进行具体的试验操作。

47.本技术提供排气试验装置安装在排气试验系统内,试验过程中,燃油从燃油进口进入前端接口内腔,前端接口内腔的空气随着燃油的逐渐增多,通过排气试验装置中的自动排气组件自动排空;当空气排空后信号器自动输出信号,显示前端接口内腔的空气已处于排空状态,可节省燃油类产品的气密试验时间,提高测量数据的准确性。该排气试验装置及系统集成了前端接口、燃油阀、自动排气组件、信号器、后端接口及螺栓等结构,整个试验装置采用螺栓连接,具有结构紧凑、强度高、可靠性高的特点,可以应用到其他产品介质系统的气密、耐压试验领域。

48.上述实例仅仅是为了清楚说明所作的举例,而并非对实施方式的限定。对于所述领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1