一种基于光栅投影的耐火砖表面缺陷检测方法与流程

1.本发明涉及耐火砖表面缺陷检测技术领域,具体涉及一种基于光栅投影的耐火砖表面缺陷检测方法。

背景技术:

2.在耐火砖的生产过程中,因工艺水平、人员操作不当等因素所造成的包括火痣、溶洞、裂纹等外观缺陷严重影响了耐火砖的使用寿命,目前,耐火砖表面质量检测主要是通过传统的人工检测的方法,人工检测存在检测效率低、准确性不高、受人工经验和主观因素的影响较大等问题,且耐火砖具有复杂纹理背景,增加了火痣、溶洞等缺陷检测的难度,其已成为亟待解决的问题。

技术实现要素:

3.本发明要解决的技术问题是:如何提高耐火砖表面缺陷检测的准确性,避免了人工的失误,实现了耐火砖表面缺陷检测自动化,因此提供一种基于光栅投影的耐火砖表面缺陷检测方法。

4.本发明的目的是通过以下技术方案实现:

5.一种基于光栅投影的耐火砖表面缺陷检测方法,包括如下步骤:

6.s1:利用计算机生成标准的正弦光栅图案;

7.s2:通过投影仪将光栅图案投影到耐火砖表面;

8.s3:相机同步采集投影在耐火砖表面的光栅图案并传输到计算机;

9.s4:利用六步相移法提取相位,得到包裹相位图;

10.s5:利用三频外差法展开相位,得到绝对相位图;

11.s6:通过缺陷处绝对相位的异常变化对绝对相位图进行缺陷边缘提取;

12.s7:对缺陷边缘进行双边滤波,滤除边缘噪声;

13.s8:对滤波后的图像进行阈值分割,得到二值图像;

14.s9:进行形态学处理及标记缺陷。

15.所述的步骤s1中利用计算机生成标准的光栅图案如下:

[0016][0017]

其中,i为图像中像素点的灰度值;g为光栅图像灰度的最大值,一般为255;n为图像中横纵像素点;t为光栅条纹周期;δ为初始相位。

[0018]

所述的步骤s3中相机采集的耐火砖表面的光栅图像如下:

[0019][0020]

其中,ii(x,y)为图像像素坐标(x,y)处的灰度值;a(x,y)为图像的平均灰度;b(x,y)为图像的调制度;为像素坐标(x,y)处的包裹相位;n为正整数。

[0021]

所述的步骤s4中利用六步相移法提取相位,得到包裹相位如下公式。

[0022][0023]

所述的步骤s5中利用三频外差法对包裹相位进行展开,得到的绝对相位如下:

[0024][0025]

其中,φ(x,y)为像素坐标(x,y)处的绝对相位,k(x,y)为条纹级数。

[0026]

所述的步骤s6中缺陷边缘提取主要是指通过对水平和垂直两个方向分别进行两次卷积的方法进行缺陷边缘提取。

[0027]

所述的第一次卷积是利用sobel算子的水平方向1

×

3的卷积核和垂直方向3

×

1的卷积核对图像中每一个像素点的绝对相位值进行卷积运算,卷积核如下:

[0028][0029]

水平方向竖直方向;

[0030]

所述的第二次卷积是利用水平和竖直方向均为3

×

3的卷积核如下:

[0031][0032]

水平方向竖直方向。

[0033]

所述的步骤s7中双边滤波是指为了更好地保持边缘并去除缺陷边缘的噪声,将经过两次卷积后的相位图进行双边滤波。

[0034]

所述的步骤s8中对滤波后的图像进行阈值分割,主要是通过单一全局阈值进行分割。

[0035]

所述的形态学处理主要是指对二值化图像进行先膨胀后腐蚀处理,连通缺陷边缘区域,得到缺陷。

[0036]

本发明的有益效果是:本发明采用上述技术方案,采用六步相移提取相位,保证相位提取的精度;利用三频外差原理对包裹相位进行相位展开,得到精确的绝对相位;利用边缘提取算法对绝对相位图中的缺陷边缘进行准确的提取。该方法满足了耐火砖表面质量检测的要求,具有较高的检测精度,并且实现了耐火砖表面缺陷的精确识别与定位。

附图说明

[0037]

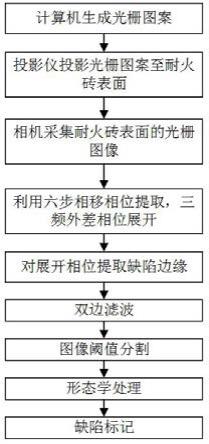

图1是本发明提供的一种基于光栅投影的耐火砖表面缺陷检测方法的系统结构图;

[0038]

图2是本发明提供的一种基于光栅投影的耐火砖表面缺陷检测方法的流程图;

[0039]

图3是本发明具体实施例的计算机生成的光栅图;

[0040]

图4是本发明具体实施例的相机采集的耐火砖表面变形光栅图;

[0041]

图5是本发明具体实施例的相位展开后的绝对相位图;

[0042]

图6是本发明具体实施例的边缘提取图;

[0043]

图7是本发明具体实施例的滤波图;

[0044]

图8是本发明具体实施例的缺陷图。

具体实施方式

[0045]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

[0046]

如图1所示,一种基于光栅投影的耐火砖表面缺陷检测方法,包括计算机1以及与计算机相连接的dlp投影仪3和相机2,dlp投影仪3和相机2均朝向工作台上的耐火砖,其方法如图2所示:

[0047]

s1:利用计算机1生成标准的正弦光栅图案;

[0048]

s2:通过投影仪3将正弦光栅图案投影到耐火砖表面;

[0049]

s3:相机2同步采集投影在耐火砖表面的正弦光栅图案并传输到计算机1;

[0050]

s4:利用六步相移法提取相位,得到包裹相位图;

[0051]

s5:利用三频外差法展开相位,得到绝对相位图;

[0052]

s6:通过缺陷处绝对相位的异常变化对绝对相位图进行缺陷边缘提取;

[0053]

s7:对缺陷边缘进行双边滤波,滤除边缘噪声;

[0054]

s8:对滤波后的图像进行阈值分割,得到二值图像;

[0055]

s9:进行形态学处理及标记缺陷。

[0056]

所述的步骤s1中利用计算机生成标准的光栅图案如下:

[0057][0058]

其中,i为图像中像素点的灰度值;g为光栅图像灰度的最大值,一般为255;n为图像中横纵像素点;t为光栅条纹周期;δ为初始相位。

[0059]

所述的步骤s3中相机2采集的耐火砖表面的光栅图像如下:

[0060][0061]

其中,ii(x,y)为图像像素坐标(x,y)处的灰度值;a(x,y)为图像的平均灰度;b(x,y)为图像的调制度;为像素坐标(x,y)处的包裹相位,n为正整数。

[0062]

所述的步骤s4中利用六步相移法提取相位,得到包裹相位如下:

[0063][0064]

所述的步骤s5中利用三频外差法对包裹相位进行展开,得到的绝对相位如下:

[0065][0066]

其中,φ(x,y)为像素坐标(x,y)处的绝对相位,k(x,y)为条纹级数。

[0067]

所述的步骤s6中缺陷边缘提取主要是指通过对水平和垂直两个方向分别进行两次卷积的方法进行缺陷边缘提取。

[0068]

所述的第一次卷积是利用sobel算子的水平方向1

×

3的卷积核和垂直方向3

×

1的卷积核对图像中每一个像素点的绝对相位值进行卷积运算,卷积核如下:

[0069]

[0070]

水平方向竖直方向

[0071]

所述的第二次卷积是利用水平和竖直方向均为3

×

3的卷积核如下:

[0072][0073]

水平方向竖直方向

[0074]

所述的步骤s7中双边滤波是指为了更好地保持边缘并去除缺陷边缘的噪声,将经过两次卷积后的相位图进行双边滤波。

[0075]

所述的步骤s8中对滤波后的图像进行阈值分割,主要是通过单一全局阈值进行分割。

[0076]

所述的步骤s9中形态学处理主要是指:对二值化图像进行先膨胀后腐蚀处理,连通缺陷边缘区域,准确识别缺陷。

[0077]

利用上述方法,具体实施例为:

[0078]

利用计算机生成标准的正弦光栅图案;本实例中标准正弦光栅主要是指频率分别为23、27、174的水平和竖直光栅图案,共36张光栅图案,水平与竖直方向各18张,如图3所示;通过投影仪将光栅图案投影到耐火砖表面;本实例中投影仪选用的是分辨率为1280*720的dlp投影仪。

[0079]

相机同步采集投影在耐火砖表面的光栅图案并传输到计算机;本实例中相机选用的是cmos相机,分辨率为5472*3468,且在投影仪投影光栅图案到耐火砖表面时同步触发相机采集,采集的变形光栅图如图4所示。

[0080]

本实例中是采用的六步相移法进行相位提取;利用三频外差法展开相位,得到绝对相位图,如图5所示。

[0081]

通过缺陷处绝对相位的异常变化对绝对相位图进行缺陷边缘提取;本实例中利用的是sobel算子得到缺陷边缘,进行了第一次卷积得到梯度图如下图6所示,因微小缺陷的梯度变化范围比较小,需要对梯度图进一步处理。对其进行图像增强,进行第二次卷积。

[0082]

对缺陷边缘进行双边滤波,滤除边缘噪声,如图7所示。

[0083]

对滤波后的图像进行阈值分割,得到二值图像;本实例中直接通过单一全局阈值进行分割,设置的阈值为40,具体可根据实际情况进行设置。

[0084]

进行形态学处理及标记缺陷;本实例中形态学处理主要是指对二值图像进行先膨胀后腐蚀的操作,连通缺陷边缘并根据边缘填充,得到真实缺陷,如图8所示。

[0085]

本实例中可检测到的最小缺陷为深度0.2mm,宽度0.5mm,满足了耐火砖表面质量检测的要求,具有较高的检测精度。

[0086]

以上所述是通过实例及实施技术方法对本发明进行了详细的描述,但并不能因此限制本发明专利的范围。对于本领域的普通技术人员来说,在本发明的基础上进行的改进,均属于本发明的保护范围,因此,本发明的保护范围以所附权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1