一种用于惯容器/悬架的性能测试试验台及试验方法

1.本发明涉及一种用于惯容器/悬架的性能测试试验台及试验方法,属于工程隔振技术领域。

背景技术:

2.2002年剑桥大学smith教授提出了惯容器的概念,打破了质量元件一端“接地”的局限性,从此惯容器以及由“惯容-阻尼-弹簧”组成的车辆悬架的研究得到了极大地发展。近十几年来,惯容器的发展迅速,涌现了一大批有效的惯容模型和含惯容的悬架。

3.惯容器的模型实现形式多样,主要包括齿轮齿条式、滚珠丝杠式以及液力式,这三种形式的惯容器目前都开发出了易于加工和制造的成熟结构,并且在相关研究中也验证了有效性。但对于加工制造的惯容器实物样机,缺少对其性能试验的研究,因而惯容器在实际的应用过程中的工作性能无法得到保证。此外,近年来提出的多种含惯容器的悬架布局形式在理论研究上取得了较好的隔振效果,但实际的实验验证几乎没有,惯容器在车辆悬架中的实际应用需要得到进一步验证。

技术实现要素:

4.本发明提供了一种用于惯容器/悬架的性能测试试验台及试验方法,以用于构建惯容器及悬架的性能测试的试验平台并进一步进行惯容器及悬架的性能测试试验,实现不同测试元件的数据采集。

5.本发明的技术方案是:一种用于惯容器/悬架的性能测试试验台,包括支撑架1、激振台2、载物台3、拉压力传感器10、加速度传感器11、横杆12、固定板13、拉杆式位移传感器15、驱动部件、导向装置、导向限位装置;测试元件为惯容器9/悬架17;

6.所述支撑架1上安装激振台2,通过导向装置安装在支撑架1上的载物台3与激振台2呈上下布置,载物台3、激振台2之间安装呈上下布置的测试元件、拉压力传感器10,导向限位装置用于固定导向装置;安装在激振台2上的驱动部件的输出端从固定在激振台2上部的固定板13伸出,通过拉压力传感器10连接驱动部件的输出端、测试元件一端,测试元件另一端连接载物台3;驱动部件的输出端安装与输出端运动方向垂直布置的横杆12,横杆12的一端连接驱动部件的输出端,横杆12的另一端连接通过固定板13固定的拉杆式位移传感器15的移动端;拉杆式位移传感器15的移动方向与驱动部件输出端的运动方向、导向装置的导向方向平行;加速度传感器11固定连接在加速度传感器11上。

7.进一步地,所述驱动部件采用伺服液压缸14,伺服液压缸14通过固定座16固定在激振台2上。

8.进一步地,所述导向装置包括导轨4、直线轴承6、导轨支座7;其中导轨4两端分别通过导轨支座7固定在支撑架1上,固定在载物台3上的直线轴承6与导轨4配合且沿导轨4滑动。

9.进一步地,所述导向限位装置采用环形卡环5,环形卡环5安装在导轨4上,用于固

定或释放直线轴承6。

10.根据本发明的另一方面,还提供了一种用于惯容器/悬架的性能测试试验方法,包括:

11.用于惯容器性能测试:采用上述中任一项所述的试验台进行,满足导向限位装置固定导向装置中的直线轴承6;同时开启液压油站中的三相异步电动机和拉压力传感器10、加速度传感器11、拉杆式位移传感器15,驱动部件输出端按所需的激振类型上下运动:当驱动部件输出端伸出时,连接激振台2中的驱动部件输出端的拉压力传感器10向上运动,进而带动连接在拉压力传感器10上端的惯容器9的移动齿条向上运动,惯容器9处于受压工作状态,拉压力传感器10受压为负值;当驱动部件输出端收缩时,连接激振台2中的驱动部件输出端的拉压力传感器10向下运动,进而带动连接在拉压力传感器10上端的移动齿条向下运动,惯容器9处于受拉工作状态,拉压力传感器10受拉为正值;此过程中加速度传感器11和拉杆式位移传感器15随驱动部件输出端运动,通过上位机采集相关参数;完成惯容器9性能测试的实验过程;

12.用于悬架性能测试:采用上述中任一项所述的试验台进行,满足导向限位装置释放导向装置中的直线轴承6;同时开启液压油站中的三相异步电动机和拉压力传感器10、加速度传感器11、拉杆式位移传感器15,驱动部件输出端按所需的激振类型上下运动:当驱动部件输出端伸出时,连接激振台2中的驱动部件输出端的拉压力传感器10向上运动,进而带动连接在拉压力传感器10上端的悬架17下部向上运动,悬架17下部将向上的运动进一步向上传递给载物台3,载物台3经导向装置相对于支撑架1向上移动,悬架17处于受压工作状态,拉压力传感器10受压为负值;当驱动部件输出端收缩时,连接激振台2中的驱动部件输出端的拉压力传感器10向下运动,进而带动连接在拉压力传感器10上端的悬架17下部向下运动,悬架17下部将运动进一步传递给载物台3,载物台3经导向装置相对于支撑架1向下移动,悬架17处于受拉工作状态,拉压力传感器10受拉为正值;此过程中加速度传感器11和拉杆式位移传感器15随驱动部件输出端运动,通过上位机采集相关参数;如上述完成悬架17性能测试的实验过程。

13.所述用于悬架性能测试时,所述载物台3上通过型材的安装槽自由增加配重块。

14.本发明的有益效果是:本发明通过激振台上安装的伺服液压缸的输出端上下运动以提供模拟路况的位移激振信号,连接于伺服液压缸输出端的惯容器或悬架一端点随之运动,通过拉杆式位移传感器、加速度传感器以及拉压力传感器等获取惯容器或悬架一端点的受力和运动状态,基于此实现了在特定激振下的惯容器或悬架的相关运动参数采集,为惯容器和悬架系统性能的研究提供了实验平台。

15.具体而言,本技术设计支撑架作为整个试验台架中各部分的安装载体,同时与地面固定连接,是整个试验台架的主体;设计的激振台和固定座相配合用以安装和固定伺服液压缸,使得伺服液压缸的输出端能在竖直方向上提供上下运动的激振信号;载物台上安装的直线轴承与支撑架上安装的导轨相互配合,使得载物台在导轨的长度限制范围内沿竖直方向上下滑动,同时载物台上通过型材的安装槽可以自由增加配重块,这种安装配置即针对悬架的减振效果实验;此外,通过设计环形卡环用以固定直线轴承在导轨上的滑动,进一步将载物台相对于支撑架完全固定,此配置即针对惯容器的力学性能实验;本技术设计中,选型了适合的位移、加速度和力传感器来采集实验过程所需的参数。基于上述的各零部

件之间的安装配合和共同作用,完成惯容器或悬架实验的整个过程。

附图说明

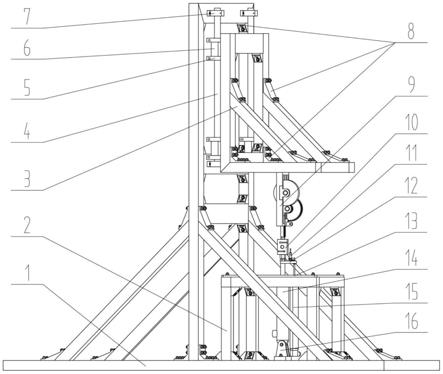

16.图1是本发明进行惯容器实验的结构示意图;

17.图2是本发明进行惯容器实验的右视图;

18.图3是本发明进行惯容器实验的俯视图;

19.图4是本发明中载物台、导向装置示意图;

20.图5是本发明中激振台及其上安装的部件结构示意图;

21.图6是本发明中固定板及其上安装的部件结构示意图;

22.图7是本发明进行悬架实验的结构示意图;

23.图中各标号为:1、支撑架;2、激振台;3、载物台;4、导轨;5、环形卡环;6、直线轴承;7、导轨支座;8、角件;9、惯容器;10、拉压力传感器;11、加速度传感器;12、横杆;13、固定板;14、伺服液压缸;15、拉杆式位移传感器;16、固定座;17、悬架。

具体实施方式

24.下面结合附图和实施例,对发明做进一步的说明,但本发明的内容并不限于所述范围。

25.实施例1:如图1-7所示,一种用于惯容器/悬架的性能测试试验台,包括支撑架1、激振台2、载物台3、拉压力传感器10、加速度传感器11、横杆12、固定板13、拉杆式位移传感器15、驱动部件、导向装置、导向限位装置;测试元件为惯容器9/悬架17;

26.所述支撑架1上安装激振台2,通过导向装置安装在支撑架1上的载物台3与激振台2呈上下布置,载物台3、激振台2之间安装呈上下布置的测试元件、拉压力传感器10,导向限位装置用于固定导向装置;安装在激振台2上的驱动部件的输出端从固定在激振台2上部的固定板13伸出,通过拉压力传感器10连接驱动部件的输出端、测试元件一端,测试元件另一端连接载物台3;驱动部件的输出端安装与输出端运动方向垂直布置的横杆12,横杆12的一端连接驱动部件的输出端,横杆12的另一端连接通过固定板13固定的拉杆式位移传感器15的移动端;拉杆式位移传感器15的移动方向与驱动部件输出端的运动方向、导向装置的导向方向平行;加速度传感器11固定连接在加速度传感器11上。通过驱动部件与激振台2一体的配合,可以便于更好地拆装试验组件、调整驱动部件的布置,同时便于安装固定板从而实现驱动部件及拉杆式位移传感器的固定。通过与驱动部件输出端呈垂直布置的横杆可以有效地用于安装试验所需要的不同类型的传感器,具体的:将液压缸的输出端和拉杆式位移传感器的动端连接在一起,从而使得拉杆式位移传感器能高效地测得液压缸输出端的位移数据;进一步地,提供了加速度传感器的安装平台,可以避免将加速度传感器安装在其它空间限制位置;再进一步地,该设计不影响拉压力传感器10的安装,从而使得拉压力传感器可以有效地用于测量液压缸输出端和惯容器(悬架)之间的拉压力。整个设计,通过各部件的巧妙配合,可以实现安装进行惯容器/悬架性能测试所必需的传感器;同时,一套结构可以进行不同测试元件的测试,较比独立测试,减少了专用设备的使用数量及维护难度。

27.具体而言,可以将所述支撑架1通过膨胀螺栓固定安装于地面,所述激振台2外框架通过铝型材和角件8等固定在所述支撑架1上;所述两根导轨4竖直放置且相互平行放置,

并通过所述四个导轨支座7对称安装在所述支撑架1上,所述直线轴承6的固定端固定连接在所述载物台3靠近所述导轨4的一侧的竖直杆上,且所述直线轴承6的滑动部分与所述导轨4滑动连接,所述载物台3通过所述直线轴承6与所述导轨4之间的滑动配合实现相对于所述支撑架1的上下滑动;所述惯容器9一端或悬架17上端与所述载物台3上的型材横杆螺栓连接,惯容器9另一端或悬架17下端均通过螺栓连接在拉压力传感器10一端,而拉压力传感器10另一端连接在伺服液压缸14输出端,即拉压力传感器10两端开有螺纹孔,将惯容器9或悬架17远离所述载物台3的一端通过所述拉压力传感器10与所述伺服液压缸14输出端相连;所述固定座16固定连接在所述激振台2的底座上,所述伺服液压缸14远离所述惯容器9的一端与通过螺纹连接安装在激振台2下框架上的固定座16连接;所述伺服液压缸14上端穿过中间开有孔的固定板13而被固定位置,所述固定板13固定连接在所述激振台2的上端;所述拉杆式位移传感器15缸体一端固定安装在所述固定板13上,缸体另一端悬空,所述拉杆式位移传感器15的移动端与所述伺服液压缸14输出端通过一横杆12螺纹相连,加速度传感器11通过胶接固定连接在横杆12上。

28.具体而言,所述支撑架1、激振台2以及载物台3由铝型材及相配套的角件8、t型螺栓、法兰螺母等搭建而成;使用铝型材搭建试验台框架的好处在于材料价格便宜,搭建过程简单灵活,安装方便。所述载物台3可根据实验条件增加配重块,用以改变簧上簧下质量比,适用于多种工况;直线轴承6和导轨4是标准件,其成本低廉;所述载物台3与伺服液压缸14输出端之间可灵活安装各种类型的惯容器9及悬架;悬架可以为传统悬架,也可为带惯容器的悬架,均采用如下的用于悬架性能测试的试验方式进行试验;所述伺服液压缸14可提供的位移激振包含阶跃、脉冲、谐波或随机激扰等类型;丰富了试验台可以模拟的路况范围,使实验具备更大的灵活度。

29.可选地,所述驱动部件采用伺服液压缸14,伺服液压缸14通过固定座16固定在激振台2上。

30.可选地,所述导向装置包括导轨4、直线轴承6、导轨支座7;其中导轨4两端分别通过导轨支座7固定在支撑架1上,固定在载物台3上的直线轴承6与导轨4配合且沿导轨4滑动。

31.可选地,所述导向限位装置采用环形卡环5,环形卡环5安装在导轨4上,用于固定或释放直线轴承6。使载物台3有相对于支撑架1固定和滑动两种试验状态。

32.一种用于惯容器/悬架的性能测试试验方法,包括:

33.用于惯容器性能测试:采用上述任意一项所述的试验台进行,满足导向限位装置固定导向装置中的直线轴承6;同时开启液压油站中的三相异步电动机和拉压力传感器10、加速度传感器11、拉杆式位移传感器15,驱动部件输出端按所需的激振类型上下运动:当驱动部件输出端伸出时,连接激振台2中的驱动部件输出端的拉压力传感器10向上运动,进而带动连接在拉压力传感器10上端的惯容器9的移动齿条向上运动,惯容器9处于受压工作状态,拉压力传感器10受压为负值;当驱动部件输出端收缩时,连接激振台2中的驱动部件输出端的拉压力传感器10向下运动,进而带动连接在拉压力传感器10上端的移动齿条向下运动,惯容器9处于受拉工作状态,拉压力传感器10受拉为正值。此过程中加速度传感器11和拉杆式位移传感器15随驱动部件输出端运动,通过上位机采集相关参数;完成惯容器9性能测试的实验过程。

34.用于悬架性能测试:采用上述任意一项所述的试验台进行,满足导向限位装置释放导向装置中的直线轴承6;同时开启液压油站中的三相异步电动机和拉压力传感器10、加速度传感器11、拉杆式位移传感器15,驱动部件输出端按所需的激振类型上下运动:当驱动部件输出端伸出时,连接激振台2中的驱动部件输出端的拉压力传感器10向上运动,进而带动连接在拉压力传感器10上端的悬架17下部向上运动,悬架17下部将向上的运动进一步向上传递给载物台3,载物台3经导向装置相对于支撑架1向上移动,悬架17处于受压工作状态,拉压力传感器10受压为负值;当驱动部件输出端收缩时,连接激振台2中的驱动部件输出端的拉压力传感器10向下运动,进而带动连接在拉压力传感器10上端的悬架17下部向下运动,悬架17下部将运动进一步传递给载物台3,载物台3经导向装置相对于支撑架1向下移动,悬架17处于受拉工作状态,拉压力传感器10受拉为正值;此过程中加速度传感器11和拉杆式位移传感器15随驱动部件输出端运动,通过上位机采集相关参数;如上述完成悬架17性能测试的实验过程。

35.可选地,通过在支撑架上安装多组除支撑架的其它试验台元件,从而可以同时用于独立测试多个测试元件。

36.可选地,所述用于悬架性能测试时,所述载物台3上通过型材的安装槽自由增加配重块。

37.本发明的工作原理为:

38.激振台2固定安装在支撑架1的底部框架上,伺服液压缸13下端通过固定座15铰接在激振台2底部框架上,上端穿过中心开孔的固定板13固定安装,保证伺服液压缸14的竖直安装。伺服液压缸14通过两根液压油管、电液伺服阀与外部提供高压油的液压油站相连,电液伺服阀通过控制电液伺服阀的通断来控制伺服液压缸14输出端的伸缩。其中,液压油站包含油箱、液压油泵以及三相异步电动机。以齿轮齿条式惯容器为例,惯容器9上端通过t型螺栓安装在载物台2上,下端的齿条尾部设有螺纹,用以连接拉压力传感器10的上端。伺服液压缸14输出端的螺纹连接在拉压力传感器10的下端。

39.工作时,同时开启液压油站中的三相异步电动机和各个传感器,伺服液压缸14输出端按所需的阶跃、脉冲或谐波等激振类型上下运动,用以模拟车辆通过凹凸不平的路面。当激振台2中的伺服液压缸14输出端伸出时,连接激振台2中的伺服液压缸输出端14的拉压力传感器10向上运动,进而带动连接在拉压力传感器10上端的移动齿条向上运动,惯容器9处于受压工作状态,拉压力传感器10受压为负值;当激振台2中的伺服液压缸14输出端收缩时,连接激振台2中的伺服液压缸14输出端的拉压力传感器10向下运动,进而带动连接在拉压力传感器10上端的移动齿条向下运动,惯容器9处于受拉工作状态,拉压力传感器10受拉为正值。此过程中加速度传感器11和拉杆式位移传感器15随伺服液压缸14输出端运动,通过上位机采集相关参数。如上述完成惯容器9性能测试的实验过程。

40.如图7所示,更换实验对象惯容器9为所搭建的悬架17,拆卸掉安装于导轨4上的环形卡环5,使载物台2可以相对于支撑架1在竖直方向上上下滑动,其余配置不变。

41.工作时,同时开启液压油站中的三相异步电动机和各个传感器,伺服液压缸14输出端开始运动,各传感器开始采集参数。当激振台2中的伺服液压缸14输出端伸出时,连接激振台2中的伺服液压缸14输出端的拉压力传感器10向上运动,进而带动连接在拉压力传感器10上端的悬架下部向上运动,悬架下部将向上的运动进一步向上传递给载物台3,载物

台3经直线轴承6和导轨4的配合相对于支撑架1向上移动,悬架处于受压工作状态,拉压力传感器10受压为负值;当激振台2中的伺服液压缸13输出端收缩时,连接激振台2中的伺服液压缸14输出端的拉压力传感器10向下运动,进而带动连接在拉压力传感器10上端的悬架下部向下运动,悬架下部将运动进一步传递给载物台3,载物台3经直线轴承6和导轨4的配合相对于支撑架1向下移动,悬架处于受拉工作状态,拉压力传感器10受拉为正值。此过程中加速度传感器11和拉杆式位移传感器15随伺服液压缸14输出端运动,通过上位机采集相关参数,由于悬架的隔振作用,载物台3将呈现出与伺服液压缸14输出端不同的运动状态,通过对比传感器采集的运动参数来判断悬架的隔振性能的优劣。如上述完成悬架性能测试的实验过程。

42.上面结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1