一种预埋槽道轴向剪切的原位自反力测试装置及测试方法与流程

1.本发明涉及土木工程检测用装置,尤其涉及一种预埋槽道轴向剪切的原位自反力测试装置及测试方法。

背景技术:

2.预埋槽道轴向剪切承载力是预埋槽道和混凝土组合体中预埋槽道的一项重要力学指标,对其进行原位测定能够更为客观地反映预埋槽道和混凝土组合体中预埋槽道的力学性能。目前,预埋槽道轴向剪切承载力原位测试装置主要由加力机构和反力机构两部分组成,其中,反力机构主要采用膨胀螺栓固定在组合体上或另外采取搭设反力框架的方式。部分非原位测试装置为将槽道单独固定于仪器上模拟预埋槽道的实际使用情况,然后使用剪切套施加剪切力进行检测。

3.现有预埋槽道轴向剪切原位试验装置的最主要问题体现在反力机构上:采用膨胀螺栓固定反力框架,会对组合体造成永久性破坏。而采用搭设反力框架的方式,反力框架自身体积大,安装工序繁杂,且仅能开展小型组合体的原位试验,并无法满足大体积或连续组合体的原位试验需求。

4.此外,现有预埋槽道轴向剪切试验装置的体积较为庞大、构造笨重,便携性非常差。

技术实现要素:

5.本发明提供了一种预埋槽道轴向剪切的原位自反力测试装置及测试方法,其克服了背景技术中所述的现有技术的不足。

6.本发明解决其技术问题所采用的技术方案是:

7.一种预埋槽道轴向剪切的原位自反力测试装置,它包括自反力模块、加力模块和数据采集模块,该自反力模块包括反力固定支座,该加力模块包括传力盒、套筒、连接棒、施力机构,该数据采集模块包括力传感器、位移传感器,该套筒的中心孔对准剪切测试点且套筒的中心轴线垂直预埋槽道,该套筒与预埋槽道之间通过置于剪切测试点的第一螺栓和第一螺母固定连接,该传力盒套设在该套筒外周身,该反力固定支座间隔设在该剪切测试点的一侧并与预埋槽道固定连接,该力传感器两受拉端分别连接该传力盒和连接棒的一端,该连接棒的另一端穿过反力固定支座并与反力固定支座滑动连接,且连接棒的另一端与施力机构连接并使反力固定支座位于施力机构与预埋槽道的剪切测试点之间,该施力机构能驱使连接棒与反力固定支座相对运动,该位移传感器用于测量该轴向剪切测试点朝轴向方向的移动距离。

8.一实施例之中:还包括聚四氟乙烯垫圈,该聚四氟乙烯垫圈置于传力盒与预埋槽道之间。

9.一实施例之中:反力固定支座与预埋槽道之间通过若干沿预埋槽道均匀间隔布设的第二螺栓与第二螺母固定连接。

10.一实施例之中:该力传感器为s型力传感器。

11.一实施例之中:该第一螺栓为t型螺栓。

12.一实施例之中:该第二螺栓为t型螺栓。

13.一实施例之中:该施力机构包括旋转操作扳手和施力螺母,该连接棒的另一端攻有外螺纹,该施力螺母与该连接棒的另一端螺接并使反力固定支座位于施力机构与剪切测试点之间,该旋转操作扳手与该施力螺母适配连接。

14.一实施例之中:该施力机构为穿心液压千斤顶,该穿心液压千斤顶与连接棒的另一端连接并顶抵于反力固定支座。

15.一种预埋槽道轴向剪切的原位自反力测试方法,采用上述的原位测试装置;首先通过施力机构对整个原位测试装置进行预紧使整个原位测试装置各部件之间紧密接触,消除各部件之间的虚位移;然后,再次通过施力机构对连接棒施加拉力带动预埋槽道剪切测试点轴向移动,当通过位移传感器测得剪切测试点移动到达设定距离后,施力机构保持当前对连接棒施加的力恒定,读取力传感器测得的力值,即为该预埋槽道受到的轴向剪切承载力。

16.本技术方案与背景技术相比,它具有如下优点:

17.1、本案所述的原位自反力测试装置可直接安装于预埋槽道与混凝土的组合体上对预埋槽道的轴向承载力进行测试,试验过程中不对预埋槽道与混凝土组合体造成破坏,原位自反力测试装置适用于不同形状表面的组合体中预埋槽道的轴向承载力测试,不拘泥于平面,如剪力墙的预埋槽道,也可适用于特定弧度的管片。

18.2、整套测试装置组成部件少,构造简单,传力路径明确,易于装卸,体积小、重量轻,便于携带。

19.3、孔聚四氟乙烯垫圈置于传力盒与预埋槽道之间,可有效减少传力盒、套筒与组合体混凝土表面之间的摩擦,提高测试精度。

20.4、通过传力盒和套筒将力传递至预埋槽道的剪切测试点的第一螺栓上,最大限度减小了剪切试验过程中轴向拉力对第一螺栓产生的集中应力和弯矩。

21.5.反力固定支座与预埋槽道之间通过若干沿预埋槽道均匀间隔布设的第二螺栓与第二螺母固定连接,在反力固定支座与预埋槽道之间形成多个固定点,有效分散测试过程中通过反力固定支座传递到预埋槽道上的力,反力受力均匀。

附图说明

22.下面结合附图和实施例对本发明作进一步说明。

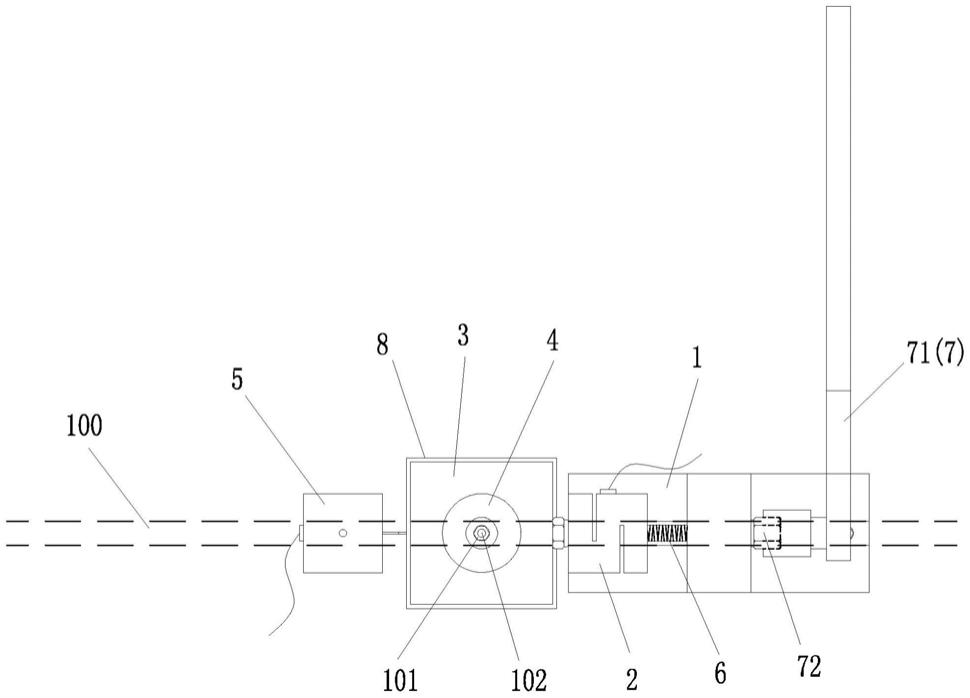

23.图1为一种预埋槽道轴向剪切的原位自反力测试装置的结构示意图。

具体实施方式

24.查阅图1,一种预埋槽道轴向剪切的原位自反力测试装置,包括自反力模块、加力模块和数据采集模块,该自反力模块包括反力固定支座1,该加力模块包括传力盒3、套筒4、连接棒6、施力机构7,该数据采集模块包括力传感器2、位移传感器5,该套筒4的中心孔对准剪切测试点且套筒4的中心轴线垂直预埋槽道100,该套筒4与预埋槽道100之间通过置于剪切测试点的第一螺栓101和第一螺母102固定连接,该传力盒3套设在该套筒4外周身,该反

力固定支座1间隔设在该剪切测试点的一侧并与预埋槽道100固定连接,该反力固定支座与预埋槽道接触的接触面与预埋槽道的管片的表面(一般为弧形面)相吻合,该力传感器2两受拉端分别连接该传力盒3和连接棒6的一端,该连接棒6的另一端穿过反力固定支座1并与反力固定支座1滑动连接,且连接棒6的另一端与施力机构7连接并将反力固定支座1位于施力机构7与预埋槽道100的剪切测试点之间,该施力机构7能驱使连接棒6与反力固定支座1相对运动,该位移传感器5用于测量该轴向剪切测试点朝轴向方向的移动距离。剪切测试点的移动与套筒4、传力盒3的移动为同步移动,因此,对该剪切测试点的移动距离的测量,可转为对传力盒3的移动距离的测量,本实施例中,该位移传感器5的测头抵在传力盒3上,测量传力盒3的移动距离。

25.还包括聚四氟乙烯垫圈8,该聚四氟乙烯垫8圈置于传力盒3与预埋槽道100之间。用于减少传力盒3、套筒4与组合体混凝土表面之间的摩擦,提高测试精度。该聚四氟乙烯垫圈和传力盒与预埋槽道配合的一面为与预埋槽道的管片的表面(一般为弧形面)相吻合。所述套筒为圆柱筒状,该传力盒开设有与该套筒筒身相适配的柱孔,该套筒置于该柱孔中,将套筒设为圆柱筒状能够减小传力盒与套筒之间力传递过程中在传力盒与套筒之间形成的应力集中问题。

26.反力固定支座1与预埋槽道100之间通过若干沿预埋槽道100均匀间隔布设的第二螺栓与第二螺母固定连接,形成多个固定点,分散反力固定支座1与预埋槽道100之间的载荷分布,通常,反力固定支座1上的固定点之间的间隔距离相等。

27.本实施例中,该力传感器2为s型力传感器。该第一螺栓101为t型螺栓。该第二螺栓为t型螺栓。

28.一种预埋槽道轴向剪切的原位测试方法,采用上述的原位自反力测试装置;包括如下操作步骤:

29.首先通过施力机构7对整个原位自反力测试装置进行预紧使整个原位自反力测试装置各部件之间紧密接触,消除各部件之间的虚位移,该虚位移包括施力机构7与反力固定支座1之间的间隙位移;

30.然后,再次通过施力机构7对连接棒6施加拉力并带动连接棒6与反力固定支座1产生相对移动,同时带动预埋槽道100剪切测试点移动(连接棒对预埋槽道100剪切测试点的作用力通过传力盒3、套筒4、第一螺栓101传递),当通过位移传感器5测得剪切测试点移动到达设定距离后,施力机构7保持当前对连接棒6施加的力恒定,预埋槽道100为了克服自身形变在该原位自反力测试装置上形成自反力,此时连接棒6通过第一螺栓101对预埋槽道100的剪力测试点产生轴向应力,读取力传感器测得的力值,即为该预埋槽道受到的轴向剪切承载力。

31.一较佳实施方式中,该施力机构7包括旋转操作扳手71和施力螺母72,该连接棒6的另一端攻有外螺纹,该施力螺母72与该连接棒6的另一端螺接并使反力固定支座1位于施力机构7与剪切测试点之间,该旋转操作扳手71与该施力螺母72适配连接。施力时,通过旋转操作扳手71转动施力螺母72,通过施力螺母72转扭力为拉力拉动连接棒6,使连接棒6相对反力固定支座1背向剪力测试点移动。该实施方式中,是将旋转操作扳手71的转动扭力转为对传力盒3的拉力。

32.另一较佳实施方式中,该施力机构为穿心液压千斤顶,该穿心液压千斤顶与连接

棒的另一端连接并顶抵于反力固定支座1。施力时,穿心液压千斤顶拉动连接棒6,使连接棒6相对反力固定支座1背向剪力测试点移动。

33.以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1