一种油缸根部角度测量装置及双护盾掘进机姿态测量系统的制作方法

1.本发明涉及工程建设技术领域,特别是涉及一种油缸根部角度测量装置及双护盾掘进机姿态测量系统。

背景技术:

2.球形铰接广泛应用于小转弯半径掘进机上,有着转动灵活、转动范围大等优点,但是在球形铰接设备工作的时候经常会活动幅度大、测量设备安装控件狭小的情况,严重的影响了球形铰接的位置测量工作。

3.目前缺乏有效的测量装置,由于安装球形铰接的设备在工作过程中出于安全考虑通常不允许有人员旁站;由于球形铰接活动范围较大,且活动灵活,常规的测量设备难以同时测量滚动、俯仰、方位三个维度的转动角度;而且球形铰接周围的安装空间通常不大,也给测量设备的安装和工作带来了不小的困难。

4.有鉴于此,在合理的成本内为球形铰接提供一套实时准确、自动化程度高的、测量范围大的、可以同时测量滚动、俯仰、方位三个维度转动角度的、安装和工作空间需求较小的测量装置,帮助导向系统正常工作,帮助小转弯半径掘进机实时获得位姿数据,是业内人士亟需解决的问题。

技术实现要素:

5.本发明所要解决的技术问题是提供一种油缸根部角度测量装置及双护盾掘进机姿态测量系统,能够在被测油缸的工作过程中对油缸根部的俯仰角、滚动角和方位角进行准确测量。

6.本发明解决其技术问题所采用的技术方案是:提供一种油缸根部角度测量装置,包括:固定于被测油缸上的第一倾斜仪和固定于所述被测油缸根部的转动传动装置,所述转动传动装置上安装有第二倾斜仪;所述第一倾斜仪和第二倾斜仪均与计算机相连,所述计算机根据第一倾斜仪检测到的数据得到所述被测油缸的滚动角和俯仰角,根据所述第二倾斜仪检测到的数据得到所述被测油缸的方位角。

7.所述转动传动装置包括门架和连杆,所述门架安装在所述被测油缸的根部位置,所述连杆一端与所述门架的水平杆的中部连接,另一端连接所述第二倾斜仪;在被测油缸发生角度变化时,所述连杆与所述第二倾斜仪能够绕一根与所述被测油缸轴线方向平行的转轴转动,所述转轴上设置有用于保证所述连杆与门架贴合的回力弹簧。

8.所述计算机包括:第一接收单元,所述第一接收单元用于接收所述第一倾斜仪检测到的所述被测油缸相对坐标系x轴方向的角度观测值和相对坐标系y轴方向的角度观测值,其中坐标系是以所述被测油缸的旋转中心为原点、所述被测油缸的轴线方向为x轴、所述被测油缸轴线的水平法方向为y轴、所述被测油缸轴向的竖直法方向为z轴建立的;第二接收单元用于接收所述第二倾斜仪检测到的数据;第一计算单元,用于将所述第一倾斜仪检测到的所述被测油缸相对坐标系x轴方向的角度观测值作为所述被测油缸的俯仰角,将

所述第一倾斜仪检测到的所述被测油缸相对坐标系x轴方向的角度观测值和相对坐标系y轴方向的角度观测值进行计算得到所述被测油缸的滚动角;所述第二计算单元,用于根据所述第二倾斜仪检测到的数据进行计算得到所述被测油缸的方位角。

9.所述第二计算单元根据其中,a为所述门架到所述被测油缸表面的高度,α为所述第二倾斜仪检测到的数据,h表示所述被测油缸方位角变化时门架产生的水平位移量,l表示所述被测油缸的门架安装位置到旋转中心的距离,azimuth表示所述被测油缸的方位角。

10.本发明解决其技术问题所采用的技术方案是:还提供一种双护盾掘进机姿态测量系统,其特征在于,包括上述的油缸根部角度测量装置、倾角检测装置、激光靶、工业计算机、全站仪和后视棱镜,所述油缸根部角度测量装置安装在支撑盾与主推油缸底座连接处,所述倾角检测装置安装在前盾上,所述激光靶安装在所述支撑盾上,所述全站仪和后视棱镜安装在洞壁上;

11.所述油缸根部角度测量装置用于测量主推油缸的俯仰角、滚动角和方位角;所述倾角检测装置用于测量前盾的俯仰角和滚动角;

12.所述全站仪通过测量所述后视棱镜对自身进行定位,所述工业计算机根据所述全站仪测量所述激光靶计算出所述支撑盾的姿态;

13.所述工业计算机还根据计算出的所述支撑盾的姿态计算出所述主推油缸与所述支撑盾连接端的姿态;

14.所述工业计算机还根据计算出的所述主推油缸与支撑盾连接端的姿态、所述油缸根部角度测量装置测得的所述主推油缸的俯仰角、滚动角和方位角,以及所述主推油缸的行程计算出所述主推油缸与所述前盾连接端的姿态,并根据计算出的所述主推油缸与所述前盾连接端的姿态,以及所述倾角检测装置测得的前盾的俯仰角和滚动角计算出前盾的姿态。

15.所述主推油缸的一端设置有前部球心、另一端设置有后部球心,所述主推油缸通过所述前部球心和所述前盾连接,所述主推油缸通过所述后部球心和所述支撑盾连接。

16.有益效果

17.由于采用了上述的技术方案,本发明与现有技术相比,具有以下的优点和积极效果:本发明通过两个倾斜仪在油缸工作过程中实现了对油缸根部的角度测量,解决了由于工作中人员无法旁站而导致的无法人工测量的问题;本发明的测量装置可在球形铰接工作范围进行测量,解决了传统无法同时测量滚动、俯仰、方位三个维度的转动角度的问题;本发明的测量装置安装简便、工作空间需求小,解决了球形铰接工作空间安装设备困难的问题;本发明能够有效对被测油缸在运行过程中,滚动、俯仰、方位三个维度的转动角度进行准确测量,为油缸导向系统工作提供准确的角度数据,保证了导向系统数据的连续性和实时性。

附图说明

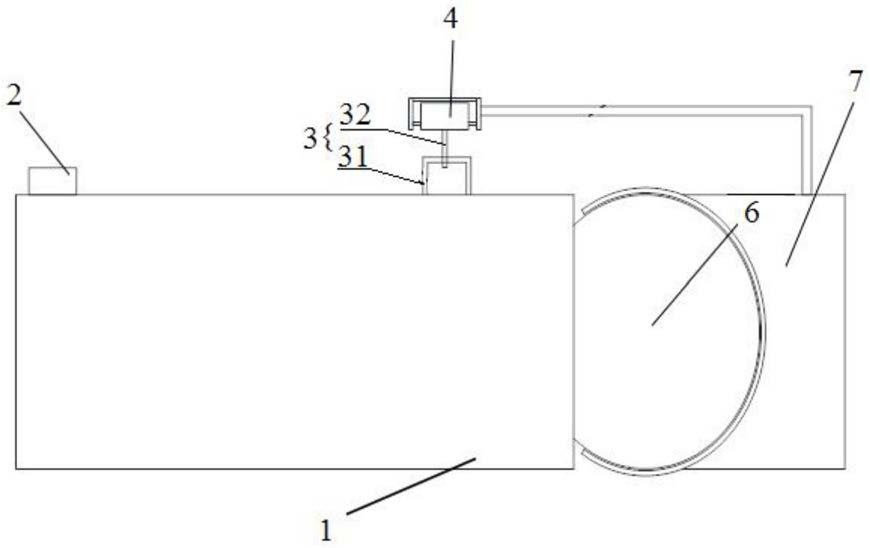

18.图1是本发明第一实施方式的主视图;

19.图2是本发明第一实施方式的侧视图;

20.图3是本发明第一实施方式在测量方位角时的原理图;

21.图4是本发明第二实施方式的结构示意图。

具体实施方式

22.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

23.本发明的第一实施方式涉及一种油缸根部角度测量装置,如图1和图2所示,包括:固定于被测油缸1上的第一倾斜仪2和固定于所述被测油缸1根部的转动传动装置3,所述转动传动装置3上安装有第二倾斜仪4;所述第一倾斜仪1和第二倾斜仪4均与计算机相连,所述计算机根据第一倾斜仪2检测到的数据得到所述被测油缸1的滚动角和俯仰角,根据所述第二倾斜仪4检测到的数据得到所述被测油缸1的方位角。

24.本实施方式中的转动传动装置3包括门架31和连杆32,所述门架31安装在所述被测油缸1的根部位置,所述连杆32一端与所述门架31的水平杆的中部连接,另一端连接所述第二倾斜仪4;在被测油缸1发生角度变化时,所述连杆32与所述第二倾斜仪4能够绕一根与所述被测油缸1轴线方向平行的转轴5转动,所述转轴5上设置有用于保证所述连杆32与门架31贴合的回力弹簧。

25.所述计算机包括:第一接收单元,所述第一接收单元用于接收所述第一倾斜仪2检测到的所述被测油缸1相对坐标系x轴方向的角度观测值和相对坐标系y轴方向的角度观测值,其中,坐标系是以所述被测油缸的旋转中心为原点、所述被测油缸的轴线方向为x轴、所述被测油缸轴线的水平法方向为y轴、所述被测油缸轴向的竖直法方向为z轴建立的;第二接收单元用于接收所述第二倾斜仪4检测到的数据;第一计算单元,用于将所述第一倾斜仪2检测到的所述被测油缸1相对坐标系x轴方向的角度观测值作为所述被测油缸1的俯仰角,将所述第一倾斜仪2检测到的所述被测油缸1相对坐标系y轴方向的角度观测值作为所述被测油缸1的滚动角;所述第二计算单元,用于根据所述第二倾斜仪4检测到的数据进行计算得到所述被测油缸的方位角。

26.所述第二计算单元根据其中,a为所述门架到所述被测油缸表面的高度,α为所述第二倾斜仪检测到的数据,h表示所述被测油缸方位角变化时门架产生的水平位移量,l表示所述被测油缸的门架安装位置到旋转中心的距离,azimuth表示所述被测油缸的方位角。

27.本实施方式的油缸根部角度测量装置能够根据实际工程测量中不同的测量需求,对被测油缸进行与固定位置的转动角度参数进行测量。

28.当油缸根部角度测量装置需要测量油缸1与固定位置7的转动角度时,测量过程具体为:

29.步骤(1):建立以球形铰接6的球中心为原点o,被测油缸1水平伸长轴线方向为x轴,x轴的水平法方向为y轴,x轴的竖直垂直方向为z轴的相对坐标系;

30.步骤(2):安装完毕后将球形铰接6收到原始位置,读取第一倾斜仪和第二倾斜仪

的初始读数;

31.步骤(3):当球形铰接6开始工作时,读取第一倾斜仪和第二倾斜仪的数值,减去各自的初始读数作为观测值;

32.步骤(4):第一倾斜仪2的油缸相对坐标系x轴方向的角度观测值b即是油缸的俯仰角;

33.步骤(5):第一倾斜仪2的油缸相对坐标系y轴方向的角度观测值a即是油缸的滚动角roll;

34.步骤(6):如图3所示,其中,o点位球形铰接6球心点,即坐标系的原点,b点为第二倾斜仪4的转轴中心点,oc为原始状态下的被测油缸1的轴线长度l,点c为点b到oc的垂足,bc为门架到被测油缸1的高度a,a为辅助点,此时oabc构成矩形,有ab=oc、ao=bc且已知,当球形铰接开始转动,被测油缸1轴线运动到od位置时,第二倾斜仪4读数为∠cbd=α,可通过公式bc

×

tan(∠cbd)得到cd的长度,油缸的方位角则可以由公式∠cod=arctan(cd/oc)计算得到。

35.本发明的第二实施方式涉及一种双护盾掘进机姿态测量系统,如图4所示,包括第一实施方式的油缸根部角度测量装置10、倾角检测装置11、激光靶12、工业计算机13、全站仪14和后视棱镜15,所述油缸根部角度测量装置10安装在支撑盾16与主推油缸17底座连接处,所述倾角检测装置11安装在前盾18上,所述激光靶12安装在所述支撑盾16上,所述全站仪14和后视棱镜15安装在洞壁上。所述主推油缸17的一端设置有前部球心、另一端设置有后部球心,所述主推油缸17通过所述前部球心和所述前盾18连接,所述主推油缸17通过所述后部球心和所述支撑盾16连接。

36.所述油缸根部角度测量装置10用于测量主推油缸17的俯仰角、滚动角和方位角;所述倾角检测装置11用于测量前盾18的俯仰角和滚动角;

37.所述全站仪14通过测量所述后视棱镜15对自身进行定位,所述工业计算机13根据所述全站仪14测量所述激光靶12计算出所述支撑盾16的姿态;

38.所述工业计算机14还根据计算出的所述支撑盾16的姿态计算出所述主推油缸17与所述支撑盾16连接端的姿态;

39.所述工业计算机14还根据计算出的所述主推油缸17与支撑盾16连接端的姿态、所述油缸根部角度测量装置10测得的所述主推油缸17的俯仰角、滚动角和方位角,以及所述主推油缸17的行程计算出所述主推油缸17与所述前盾18连接端的姿态,并根据计算出的所述主推油缸17与所述前盾18连接端的姿态,以及所述倾角检测装置11测得的前盾18的俯仰角和滚动角计算出前盾18的姿态。

40.使用该双护盾掘进机姿态测量系统进行测量时,具体包括以下步骤:

41.步骤(1):在掘进机施工掘进前,在同一坐标系下获取初始测量数据,所述初始测量数据包括:测得支撑盾16轴线端点、前盾18轴线端点、主推油缸16的前部球心和后部球心的初始三维坐标、前盾18的初始俯仰角和滚动角,以及支撑盾16的初始俯仰角和滚动角;

42.所述工业计算机14根据上述初始测量数据计算得到激光靶4与支撑盾16的初始位置关系,根据所述初始测量数据计算得到油缸根部角度测量装置10与主推油缸17的初始位置关系,根据所述初始测量数据计算得到主推油缸17的前部球心与前盾18的初始位置关系,根据所述初始测量数据计算得到主推油缸17的后部球心与支撑盾16的初始位置关系,

根据所述初始测量数据计算得到倾角检测装置11与前盾18的初始位置关系。

43.步骤(2):在掘进机施工过程中,安装在洞壁上的全站仪14通过实时测量激光靶12确定支撑盾16的实时位置信息,由于主推油缸17的后部球心与支撑盾16位置关系相对固定,所述工业计算机14根据所述支撑盾16的实时位置信息计算出主推油缸17的后部球心的实时三维坐标。

44.步骤(3):根据计算出的主推油缸17的后部球心的实时三维坐标、油缸根部角度测量装置10测得的主推油缸17相对于支撑盾16的滚动角、俯仰角和方位角度变化,以及主推油缸的行程,通过坐标正算得出主推油缸17的前部球心的实时三维坐标;由于主推油缸17的前部球心与前盾18位置关系相对固定,所述工业计算机14根据计算出的主推油缸17的前部球心的实时三维坐标,以及倾角检测装置11测得的前盾18的滚动角和俯仰角,采用七参数模型计算出前盾18的实时位置信息,并将计算出的前盾18的实时位置信息与设计位置姿态进行对比,最后将对比结果实时显示给司机。

45.其中坐标正算公式为:

46.x=x1+l*cos(azimuth

′

)

47.y=y1+l*sin(azimuth

′

)

48.z=z1+l*tan(pitch

′

)

49.其中,x,y,z为主推油缸17前部球心的三维坐标,x1,y1,z1为主推油缸17后部球心的三维坐标,l=l1+l2,l1为初始标定时主推油缸17前部球心距离后部球心的空间距离,l2为主推油缸当前行程,azimuth'=azimuth0+β,azimuth0为支撑盾16的当前方位角,β=j

2-j1,j1为角度测量装置10检测的当前方位角数据,j2为角度测量装置10检测的初始方位角数据,pitch

′

为角度测量装置10检测到的俯仰角数据。

50.不难发现,本发明通过两个倾斜仪在油缸工作过程中实现了对油缸根部的角度测量,解决了由于工作中人员无法旁站而导致的无法人工测量的问题;本发明的测量装置可在球形铰接工作范围进行测量,解决了传统无法同时测量滚动、俯仰、方位三个维度的转动角度的问题;本发明的测量装置安装简便、工作空间需求小,解决了球形铰接工作空间安装设备困难的问题;本发明能够有效对被测油缸在运行过程中,滚动、俯仰、方位三个维度的转动角度进行准确测量,为油缸导向系统工作提供准确的角度数据,保证了导向系统数据的连续性和实时性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1