一种风电叶片回用纤维加强浇筑式石膏墙板的测试方法与流程

1.本发明涉及石膏技术领域,具体为一种风电叶片回用纤维加强浇筑式石膏墙板的测试方法。

背景技术:

2.石膏是一种单斜晶系矿物,是主要化学成分为硫酸钙(caso4)的水合物,石膏可作为一种建筑基材,是一种用途广泛的工业材料和建筑材料,可用于水泥缓凝剂、石膏建筑制品、模型制作、医用食品添加剂、硫酸生产、纸张填料、油漆填料等,拥有着广泛的用途。

3.现有的公告号为cn111606729b所公开的一种分层浇筑式净醛纸面石膏板及其制备方法,使用了纸面石膏板制备石膏,是一种资源化利用途径,可实现净醛效果,但该技术方案中,并没有对石膏制备中的抗压强度进行研究,没有通过对比得出硬度更高的制备工艺,不能进一步提高石膏制品的使用持久度和各种抗性,为此我们提出一种风电叶片回用纤维加强浇筑式石膏墙板的测试方法。

技术实现要素:

4.(一)解决的技术问题

5.本发明的实施例提供了一种风电叶片回用纤维加强浇筑式石膏墙板的测试方法,解决了该技术方案中,并没有对石膏制备中的抗压强度进行研究,没有通过对比得出硬度更高的制备工艺,不能进一步提高石膏制品的使用持久度和各种抗性的问题。

6.(二)技术方案

7.为实现以上目的,本发明的实施例通过以下技术方案予以实现:一种风电叶片回用纤维加强浇筑式石膏墙板的测试方法,包括以下物料:石膏、水、外加材料、外加剂和胶凝材料。

8.优选的,所述浇筑式石膏模板工艺包括以下步骤:

9.s1:准备大板模具,将模具清理干净,不需要刷油;

10.s2:使用精确到0.01g的电子天平按比例称量各原材料,石膏、减水剂等外加剂预混均匀,加水搅拌均匀;

11.s3:在搅拌的过程中少量多次加入外加材料纤维至均匀的石膏浆体中,继续搅拌均匀;

12.s4:最后将均匀的石膏纤维浆体浇筑在模具内,在石膏浆体初凝至终凝期间,缓慢转动模具的圆柱孔,以便于拔出。

13.优选的,所述石膏的ph值测试,包括以下步骤:

14.s1:使用精确度为0.01g的电子天平称量10.0g石膏样品,置于250ml烧杯中,而后加入200.0g去离子水;

15.s2:将烧杯置于磁力搅拌器上搅拌30min,并沉降5min;

16.s3:后用快速滤纸过滤,使用数字型酸度计对滤液进行ph值测定,当酸度计数值稳

定不变后读数,测出样品的ph值。

17.优选的,所述石膏工艺的原料比例研究包括以下步骤:

18.s1:石膏中的水膏比对料浆稠度和强度的影响;

19.s2:不同类别、不同掺量的缓凝剂对磷石膏原材料凝结时间及性能的影响;

20.s3:不同类别、不同掺量的减水剂对磷石膏原材料性能的影响;

21.s4:不同类别、不同掺量的凝胶材料对磷石膏原材料的影响;

22.s5:不同类别、不同掺量憎水剂对磷石膏的影响;

23.s6:其他掺合料对磷石膏原材料性能的影响;

24.s7:回收纤维对石膏的性能的影响。

25.优选的,所述外加剂包括缓凝剂、减水剂、消泡剂、憎水剂等物质。

26.优选的,所述减水剂包括萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等物质。

27.优选的,所述缓凝剂包括cbma缓凝剂、柠檬酸、酒石酸等物质。

28.优选的,所述憎水剂包括硬脂酸钙、有机硅和防水宝等物质。

29.优选的,所述胶凝材料包括普硅水泥和硫铝水泥等物质。

30.优选的,所述外加材料包括回收纤维、pva胶粉等物质。

31.优选的,所述石膏的最佳养护方式为拆模后40℃烘干至恒重。

32.(三)有益效果

33.本发明的实施例提出了经过对比研究分析后,发现掺入不同的缓凝剂不同掺量对石膏制备效果最佳的是柠檬酸,其次是cbma缓凝剂,酒石酸无缓凝效果;柠檬酸最佳掺量0.2

‰

,cbma缓凝剂最佳掺量0.5%,柠檬酸缓凝效果明显,随着水膏比的增大,稠度逐渐增大,凝结时间逐渐延长,抗折、抗压强度均逐渐降低,破坏前的表观密度也逐渐减小,随着回收纤维掺量的增加,石膏试件的绝干密度变化不大,但其抗折抗压强度均逐渐增大,掺量8%及以上增幅明显,代表石膏内回收纤维越多越能提高石膏试件的抗折强度。

附图说明

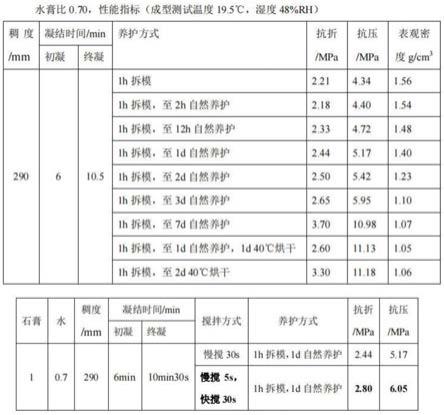

34.图1是本发明的实施例的石膏养护方式示意图;

35.图2是本发明的实施例的水膏比对石膏性能影响示意图;

36.图3是本发明的实施例的不同混凝剂对石膏性能影响示意图;

37.图4是本发明的实施例的不同憎水剂对石膏性能影响示意图;

38.图5是本发明的实施例的回收纤维比例对石膏性能影响示意图。

具体实施方式

39.下面将结合本发明的实施例的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的实施例一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的实施例保护的范围。

40.如图1-5所示,本发明的实施例提供了一种风电叶片回用纤维加强浇筑式石膏墙板的测试方法,包括以下物料:石膏、水、外加材料、外加剂和胶凝材料。

41.实施例1

42.浇筑式石膏模板工艺包括以下步骤:

43.s1:准备大板模具,将模具清理干净,不需要刷油,置于长1000mm,宽640mm,厚90mm,7孔,孔直径60mm,体积为37.8l的模具内;

44.s2:使用精确到0.01g的电子天平按比例称量各原材料,石膏、减水剂等外加剂预混均匀,加水搅拌均匀,搅拌效果好;

45.s3:在搅拌的过程中少量多次加入外加材料纤维至均匀的石膏浆体中,继续搅拌均匀,少量多次更加均匀;

46.s4:最后将均匀的石膏纤维浆体浇筑在模具内,在石膏浆体初凝至终凝期间,缓慢转动模具的圆柱孔,以便于拔出,完成整个石膏隔板制作的工艺。

47.石膏的ph值测试,包括以下步骤:

48.s1:使用精确度为0.01g的电子天平称量10.0g石膏样品,置于250ml烧杯中,而后加入200.0g去离子水,水源干净,减少对ph值检测的影响,降低误差;

49.s2:将烧杯置于磁力搅拌器上搅拌30min,并沉降5min,静置沉降后结果更加准确;

50.s3:后用快速滤纸过滤,使用数字型酸度计对滤液进行ph值测定,当酸度计数值稳定不变后读数,测出样品的ph值,检测出石膏本体的材料,为后续掺量不同的物质提供前期准备。

51.石膏工艺的原料比例研究包括以下步骤:

52.s1:石膏中的水膏比对料浆稠度和强度的影响,对比数据如图2所示,根据试验数据可知,随着水膏比的增加,水膏的抗折抗压强度均逐渐降低,需要将水膏比控制在一个合理的范围内才能正常制备石膏;

53.s2:不同类别、不同掺量的缓凝剂对磷石膏原材料凝结时间及性能的影响,对比数据如图3所示;

54.s3:不同类别、不同掺量的减水剂对磷石膏原材料性能的影响,使用萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等类别的减水剂对石膏原材料制备进行研究,通过试验对比分析可得减水效果最佳的是聚羧酸405s,其次是萘系unf5、三聚氰胺sm,减水效果最差为聚羧酸1016,随着unf5、三聚氰胺sm掺量的增加,水膏比逐渐降低,减水效果越来越明显,但凝结时间逐渐加快,抗折抗压强度均比不掺的强度高,而聚羧酸1016则比不掺的强度低;

55.s4:不同类别、不同掺量的凝胶材料对磷石膏原材料的影响,使用普硅水泥和硫铝水泥进行试验,通过对比试验发现,石膏中加入低掺量水泥不可行,低掺量水泥(普硅或硫铝)并不能提高石膏基材料的强度,且石膏强度低的原因不是水泥水泥水化程度及龄期不足造成的,因石膏+水泥(普硅或硫铝)的材料性能体系不稳定,不能发挥其优势,因此掺入后石膏的绝干抗折、抗压强度也均未提高;

56.s5:不同类别、不同掺量憎水剂对磷石膏的影响,如图4所示,采用硬脂酸钙、有机硅和防水宝进行研究;

57.s6:其他掺合料对磷石膏原材料性能的影响,采用掺合料砂、5010和pva胶粉对石膏原材料试件进行对比研究,发现从力学性能分析,砂、5010、pva胶粉对石膏基体的抗折、抗压强度均产生不利影响,掺量越大,其抗折、抗压强度越低,且砂、pva对抗折、抗压强度的

减损程度大于5010胶粉,从物理性能分析,5010胶粉、pva胶粉对石膏基体具有引气作用,引入大量气泡,所以导致表观密度降低,由于砂的密度大于石膏密度,所以随着砂掺量增大,试件密度越来越大;另外砂、5010胶粉改善了石膏基体的流变性,提高了其基体的稠度,pva胶粉对石膏基体具有増稠效果,降低了基体的稠度,胶粉能够提高石膏的剪切粘接强度,但对抗折抗压强度不利,不建议掺加pva胶粉;

58.s7:回收纤维对石膏的性能的影响,如图5所示,观察纤维数量对石膏硬度和抗性的关系;

59.减水剂包括萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等物质,可用于研究不同材料对石膏原材料制备工艺的影响;

60.缓凝剂包括cbma缓凝剂、柠檬酸、酒石酸等物质,可用于研究不同材料对石膏原材料制备工艺的影响;

61.憎水剂包括硬脂酸钙、有机硅和防水宝等物质,可用于研究减水效果和对石膏原材料制备工艺的影响;

62.胶凝材料包括普硅水泥和硫铝水泥等物质,可用于研究凝结效果和对石膏原材料制备工艺的影响;

63.外加材料包括回收纤维、pva胶粉等物质,可用于对比研究掺量对石膏本体的硬度和其他性质的影响;

64.石膏的最佳养护方式为拆模后40℃烘干至恒重,石膏的养护方式如图1所示,养护效果越好,石膏的各种抗性也就越高;

65.实施例1中,通过实施例1中的研究,并如图2所示可得,随着水膏比的增大,稠度逐渐增大,凝结时间逐渐延长,抗折、抗压强度均逐渐降低,破坏前的表观密度也逐渐减小,且水膏比为0.60时,为石膏标准稠度的用水量,且凝结时间符合标准及施工操作的要求,抗折强度3.47mpa、抗压强度7.63mpa均达到石膏标准等级3.0要求。

66.实施例2

67.浇筑式石膏模板工艺包括以下步骤:

68.s1:准备大板模具,将模具清理干净,不需要刷油,置于长1000mm,宽640mm,厚90mm,7孔,孔直径60mm,体积为37.8l的模具内;

69.s2:使用精确到0.01g的电子天平按比例称量各原材料,石膏、减水剂等外加剂预混均匀,加水搅拌均匀,搅拌效果好;

70.s3:在搅拌的过程中少量多次加入外加材料纤维至均匀的石膏浆体中,继续搅拌均匀,少量多次更加均匀;

71.s4:最后将均匀的石膏纤维浆体浇筑在模具内,在石膏浆体初凝至终凝期间,缓慢转动模具的圆柱孔,以便于拔出,完成整个石膏隔板制作的工艺。

72.石膏的ph值测试,包括以下步骤:

73.s1:使用精确度为0.01g的电子天平称量10.0g石膏样品,置于250ml烧杯中,而后加入200.0g去离子水,水源干净,减少对ph值检测的影响,降低误差;

74.s2:将烧杯置于磁力搅拌器上搅拌30min,并沉降5min,静置沉降后结果更加准确;

75.s3:后用快速滤纸过滤,使用数字型酸度计对滤液进行ph值测定,当酸度计数值稳定不变后读数,测出样品的ph值,检测出石膏本体的材料,为后续掺量不同的物质提供前期

准备。

76.石膏工艺的原料比例研究包括以下步骤:

77.s1:石膏中的水膏比对料浆稠度和强度的影响,对比数据如图2所示;

78.s2:不同类别、不同掺量的缓凝剂对磷石膏原材料凝结时间及性能的影响,对比数据如图3所示,根据试验数据发现,随着cbma缓凝剂和酒石酸掺量增大,稠度逐渐增加,凝结时间也逐渐延长,抗折、抗压强度均逐渐降低,而随着柠檬酸掺量增大,稠度大幅度增加,缓凝效果最佳;

79.s3:不同类别、不同掺量的减水剂对磷石膏原材料性能的影响,使用萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等类别的减水剂对石膏原材料制备进行研究,通过试验对比分析可得减水效果最佳的是聚羧酸405s,其次是萘系unf5、三聚氰胺sm,减水效果最差为聚羧酸1016,随着unf5、三聚氰胺sm掺量的增加,水膏比逐渐降低,减水效果越来越明显,但凝结时间逐渐加快,抗折抗压强度均比不掺的强度高,而聚羧酸1016则比不掺的强度低;

80.s4:不同类别、不同掺量的凝胶材料对磷石膏原材料的影响,使用普硅水泥和硫铝水泥进行试验,通过对比试验发现,石膏中加入低掺量水泥不可行,低掺量水泥(普硅或硫铝)并不能提高石膏基材料的强度,且石膏强度低的原因不是水泥水泥水化程度及龄期不足造成的,因石膏+水泥(普硅或硫铝)的材料性能体系不稳定,不能发挥其优势,因此掺入后石膏的绝干抗折、抗压强度也均未提高;

81.s5:不同类别、不同掺量憎水剂对磷石膏的影响,如图4所示,采用硬脂酸钙、有机硅和防水宝进行研究;

82.s6:其他掺合料对磷石膏原材料性能的影响,采用掺合料砂、5010和pva胶粉对石膏原材料试件进行对比研究,发现从力学性能分析,砂、5010、pva胶粉对石膏基体的抗折、抗压强度均产生不利影响,掺量越大,其抗折、抗压强度越低,且砂、pva对抗折、抗压强度的减损程度大于5010胶粉,从物理性能分析,5010胶粉、pva胶粉对石膏基体具有引气作用,引入大量气泡,所以导致表观密度降低,由于砂的密度大于石膏密度,所以随着砂掺量增大,试件密度越来越大;另外砂、5010胶粉改善了石膏基体的流变性,提高了其基体的稠度,pva胶粉对石膏基体具有増稠效果,降低了基体的稠度,胶粉能够提高石膏的剪切粘接强度,但对抗折抗压强度不利,不建议掺加pva胶粉;

83.s7:回收纤维对石膏的性能的影响,如图5所示,观察纤维数量对石膏硬度和抗性的关系;

84.减水剂包括萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等物质,可用于研究不同材料对石膏原材料制备工艺的影响;

85.缓凝剂包括cbma缓凝剂、柠檬酸、酒石酸等物质,可用于研究不同材料对石膏原材料制备工艺的影响;

86.憎水剂包括硬脂酸钙、有机硅和防水宝等物质,可用于研究减水效果和对石膏原材料制备工艺的影响;

87.胶凝材料包括普硅水泥和硫铝水泥等物质,可用于研究凝结效果和对石膏原材料制备工艺的影响;

88.外加材料包括回收纤维、pva胶粉等物质,可用于对比研究掺量对石膏本体的硬度

和其他性质的影响;

89.石膏的最佳养护方式为拆模后40℃烘干至恒重,石膏的养护方式如图1所示,养护效果越好,石膏的各种抗性也就越高;

90.本实施例2中,通过实施例2中的对比分析,并如图3所示得出,不同的缓凝剂不同掺量对石膏制备效果最佳的是柠檬酸,其次是cbma缓凝剂,酒石酸无缓凝效果;柠檬酸最佳掺量0.2

‰

,cbma缓凝剂最佳掺量0.5%,柠檬酸缓凝效果明显,掺入柠檬酸的石膏试件2h内无法拆模,所以柠檬酸组4h时为自然强度,其他组均为2h时为自然强度。

91.实施例3

92.浇筑式石膏模板工艺包括以下步骤:

93.s1:准备大板模具,将模具清理干净,不需要刷油,置于长1000mm,宽640mm,厚90mm,7孔,孔直径60mm,体积为37.8l的模具内;

94.s2:使用精确到0.01g的电子天平按比例称量各原材料,石膏、减水剂等外加剂预混均匀,加水搅拌均匀,搅拌效果好;

95.s3:在搅拌的过程中少量多次加入外加材料纤维至均匀的石膏浆体中,继续搅拌均匀,少量多次更加均匀;

96.s4:最后将均匀的石膏纤维浆体浇筑在模具内,在石膏浆体初凝至终凝期间,缓慢转动模具的圆柱孔,以便于拔出,完成整个石膏隔板制作的工艺。

97.石膏的ph值测试,包括以下步骤:

98.s1:使用精确度为0.01g的电子天平称量10.0g石膏样品,置于250ml烧杯中,而后加入200.0g去离子水,水源干净,减少对ph值检测的影响,降低误差;

99.s2:将烧杯置于磁力搅拌器上搅拌30min,并沉降5min,静置沉降后结果更加准确;

100.s3:后用快速滤纸过滤,使用数字型酸度计对滤液进行ph值测定,当酸度计数值稳定不变后读数,测出样品的ph值,检测出石膏本体的材料,为后续掺量不同的物质提供前期准备。

101.石膏工艺的原料比例研究包括以下步骤:

102.s1:石膏中的水膏比对料浆稠度和强度的影响,对比数据如图2所示;

103.s2:不同类别、不同掺量的缓凝剂对磷石膏原材料凝结时间及性能的影响,对比数据如图3所示;

104.s3:不同类别、不同掺量的减水剂对磷石膏原材料性能的影响,使用萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等类别的减水剂对石膏原材料制备进行研究,通过试验对比分析可得减水效果最佳的是聚羧酸405s,其次是萘系unf5、三聚氰胺sm,减水效果最差为聚羧酸1016,随着unf5、三聚氰胺sm掺量的增加,水膏比逐渐降低,减水效果越来越明显,但凝结时间逐渐加快,抗折抗压强度均比不掺的强度高,而聚羧酸1016则比不掺的强度低;

105.s4:不同类别、不同掺量的凝胶材料对磷石膏原材料的影响,使用普硅水泥和硫铝水泥进行试验,通过对比试验发现,石膏中加入低掺量水泥不可行,低掺量水泥(普硅或硫铝)并不能提高石膏基材料的强度,且石膏强度低的原因不是水泥水泥水化程度及龄期不足造成的,因石膏+水泥(普硅或硫铝)的材料性能体系不稳定,不能发挥其优势,因此掺入后石膏的绝干抗折、抗压强度也均未提高;

106.s5:不同类别、不同掺量憎水剂对磷石膏的影响,如图4所示,采用硬脂酸钙、有机硅和防水宝进行研究,观察掺入硬脂酸钠和防水宝后,石膏的抗折抗压强度均降低,因此不考虑在石膏中掺入硬脂酸钙和防水宝,在多组试验中,可见掺入适量的有机硅可提高石膏的抗折抗压强度;

107.s6:其他掺合料对磷石膏原材料性能的影响,采用掺合料砂、5010和pva胶粉对石膏原材料试件进行对比研究,发现从力学性能分析,砂、5010、pva胶粉对石膏基体的抗折、抗压强度均产生不利影响,掺量越大,其抗折、抗压强度越低,且砂、pva对抗折、抗压强度的减损程度大于5010胶粉,从物理性能分析,5010胶粉、pva胶粉对石膏基体具有引气作用,引入大量气泡,所以导致表观密度降低,由于砂的密度大于石膏密度,所以随着砂掺量增大,试件密度越来越大;另外砂、5010胶粉改善了石膏基体的流变性,提高了其基体的稠度,pva胶粉对石膏基体具有増稠效果,降低了基体的稠度,胶粉能够提高石膏的剪切粘接强度,但对抗折抗压强度不利,不建议掺加pva胶粉;

108.s7:回收纤维对石膏的性能的影响,如图5所示,观察纤维数量对石膏硬度和抗性的关系;

109.减水剂包括萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等物质,可用于研究不同材料对石膏原材料制备工艺的影响;

110.缓凝剂包括cbma缓凝剂、柠檬酸、酒石酸等物质,可用于研究不同材料对石膏原材料制备工艺的影响;

111.憎水剂包括硬脂酸钙、有机硅和防水宝等物质,可用于研究减水效果和对石膏原材料制备工艺的影响;

112.胶凝材料包括普硅水泥和硫铝水泥等物质,可用于研究凝结效果和对石膏原材料制备工艺的影响;

113.外加材料包括回收纤维、pva胶粉等物质,可用于对比研究掺量对石膏本体的硬度和其他性质的影响;

114.石膏的最佳养护方式为拆模后40℃烘干至恒重,石膏的养护方式如图1所示,养护效果越好,石膏的各种抗性也就越高;

115.本实施例3中,通过实施例3中的对比分析,并如图4所示得出,数据对比可知,石膏中掺入不同掺量的硬脂酸钙,在绝干状态、饱水状态下,试件的表观密度、抗折强度、抗压强度均降低,吸水率均增大。这是由于硬脂酸钙在石膏中的不易分散,石膏中掺入不同掺量硬脂酸钙的软化系数提高是由于绝干状态抗压强度降低所致,所以软化系数指标分析无意义,而掺入有机硅,石膏的抗折抗压强度稍微降低,随着掺量的增大,抗性呈现先增后降的变化规律,由数据可知,石膏中有机硅掺入的最佳掺量为5%,最后掺入防水宝,强度也是降低,因此不考虑。

116.实施例4

117.浇筑式石膏模板工艺包括以下步骤:

118.s1:准备大板模具,将模具清理干净,不需要刷油,置于长1000mm,宽640mm,厚90mm,7孔,孔直径60mm,体积为37.8l的模具内;

119.s2:使用精确到0.01g的电子天平按比例称量各原材料,石膏、减水剂等外加剂预混均匀,加水搅拌均匀,搅拌效果好;

120.s3:在搅拌的过程中少量多次加入外加材料纤维至均匀的石膏浆体中,继续搅拌均匀,少量多次更加均匀;

121.s4:最后将均匀的石膏纤维浆体浇筑在模具内,在石膏浆体初凝至终凝期间,缓慢转动模具的圆柱孔,以便于拔出,完成整个石膏隔板制作的工艺。

122.石膏的ph值测试,包括以下步骤:

123.s1:使用精确度为0.01g的电子天平称量10.0g石膏样品,置于250ml烧杯中,而后加入200.0g去离子水,水源干净,减少对ph值检测的影响,降低误差;

124.s2:将烧杯置于磁力搅拌器上搅拌30min,并沉降5min,静置沉降后结果更加准确;

125.s3:后用快速滤纸过滤,使用数字型酸度计对滤液进行ph值测定,当酸度计数值稳定不变后读数,测出样品的ph值,检测出石膏本体的材料,为后续掺量不同的物质提供前期准备。

126.石膏工艺的原料比例研究包括以下步骤:

127.s1:石膏中的水膏比对料浆稠度和强度的影响,对比数据如图2所示;

128.s2:不同类别、不同掺量的缓凝剂对磷石膏原材料凝结时间及性能的影响,对比数据如图3所示;

129.s3:不同类别、不同掺量的减水剂对磷石膏原材料性能的影响,使用萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等类别的减水剂对石膏原材料制备进行研究,通过试验对比分析可得减水效果最佳的是聚羧酸405s,其次是萘系unf5、三聚氰胺sm,减水效果最差为聚羧酸1016,随着unf5、三聚氰胺sm掺量的增加,水膏比逐渐降低,减水效果越来越明显,但凝结时间逐渐加快,抗折抗压强度均比不掺的强度高,而聚羧酸1016则比不掺的强度低;

130.s4:不同类别、不同掺量的凝胶材料对磷石膏原材料的影响,使用普硅水泥和硫铝水泥进行试验,通过对比试验发现,石膏中加入低掺量水泥不可行,低掺量水泥(普硅或硫铝)并不能提高石膏基材料的强度,且石膏强度低的原因不是水泥水泥水化程度及龄期不足造成的,因石膏+水泥(普硅或硫铝)的材料性能体系不稳定,不能发挥其优势,因此掺入后石膏的绝干抗折、抗压强度也均未提高;

131.s5:不同类别、不同掺量憎水剂对磷石膏的影响,如图4所示,采用硬脂酸钙、有机硅和防水宝进行研究;

132.s6:其他掺合料对磷石膏原材料性能的影响,采用掺合料砂、5010和pva胶粉对石膏原材料试件进行对比研究,发现从力学性能分析,砂、5010、pva胶粉对石膏基体的抗折、抗压强度均产生不利影响,掺量越大,其抗折、抗压强度越低,且砂、pva对抗折、抗压强度的减损程度大于5010胶粉,从物理性能分析,5010胶粉、pva胶粉对石膏基体具有引气作用,引入大量气泡,所以导致表观密度降低,由于砂的密度大于石膏密度,所以随着砂掺量增大,试件密度越来越大;另外砂、5010胶粉改善了石膏基体的流变性,提高了其基体的稠度,pva胶粉对石膏基体具有増稠效果,降低了基体的稠度,胶粉能够提高石膏的剪切粘接强度,但对抗折抗压强度不利,不建议掺加pva胶粉;

133.s7:回收纤维对石膏的性能的影响,如图5所示,观察纤维数量对石膏硬度和抗性的关系,由对比试验可直观看出,限位数量越多,石膏的抗折抗压强度越高;

134.减水剂包括萘系unf5、聚羧酸1016或405s、三聚氰胺/密胺型sm等物质,可用于研

究不同材料对石膏原材料制备工艺的影响;

135.缓凝剂包括cbma缓凝剂、柠檬酸、酒石酸等物质,可用于研究不同材料对石膏原材料制备工艺的影响;

136.憎水剂包括硬脂酸钙、有机硅和防水宝等物质,可用于研究减水效果和对石膏原材料制备工艺的影响;

137.胶凝材料包括普硅水泥和硫铝水泥等物质,可用于研究凝结效果和对石膏原材料制备工艺的影响;

138.外加材料包括回收纤维、pva胶粉等物质,可用于对比研究掺量对石膏本体的硬度和其他性质的影响;

139.石膏的最佳养护方式为拆模后40℃烘干至恒重,石膏的养护方式如图1所示,养护效果越好,石膏的各种抗性也就越高;

140.本实施例4中,通过实施例4中的对比分析,并如图5所示得出,随着回收纤维掺量的增加,石膏试件的绝干密度变化不大,但其抗折抗压强度均逐渐增大,掺量8%及以上增幅明显,代表石膏内回收纤维越多越能提高石膏试件的抗折强度,硬度越高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1