碳化硅中位错产生及演变的逆向分析方法

1.本发明属于半导体技术领域,尤其涉及碳化硅中位错产生及演变的逆向分析方法。

背景技术:

2.半导体材料是用来制作半导体器件和集成电路的电子材料,广泛应用在消费电子,汽车工业、航空航天等方方面面。但是在半导体晶锭的生长过程中,因籽晶、温度热场和夹杂位错等诸多原因,在晶锭生长过程中会引入各类位错。以半导体碳化硅为例,其中的缺陷包括贯穿型螺位错(tsd)、刃型位错(ted)、基平面位错(bpd)、层错(sf)及微裂纹,还有碳化硅晶锭中常见的微管(mp)和碳包裹体等缺陷。会严重影响半导体器件的性能。因此,一种碳化硅单晶晶体及外延薄膜中位错逆向分析方法及装置,对于位错的起源和演化研究极其重要。

3.目前,晶锭中各类位错的研究已经有很多,但是对于这些位错的起源,以及相互之间的关系并没有理想的研究结果,究其原因是目前缺乏比较系统的研究手段,所以很难分析晶锭中各类位错的起源、演化和相互之间的关系。

技术实现要素:

4.本发明目的在于提供碳化硅中位错产生及演变的逆向分析方法,以解决系统研究晶锭中各类位错的起源、演化和相互之间的关系的技术问题。

5.为解决上述技术问题,本发明的具体技术方案如下:

6.碳化硅中位错产生及演变的逆向分析方法,包括位错识别统计与位错分析,所述位错识别统计包括以下步骤:

7.步骤s1:将来自同一晶锭中的若干个晶圆抛光片,经过清洗烘干,按顺序置于晶片花篮中;

8.步骤s2:将单个晶圆抛光片移动到显微镜的样品台上;

9.步骤s3:将所述单个晶圆抛光片划分成若干个扫描区域,在显微镜视场进行面扫描,得到所述单个晶圆抛光片的形貌特征图片;

10.步骤s4:根据所述形貌特征图片,对所述单个晶圆抛光片中的位错进行分类识别,得到所述单个晶圆抛光片中位错的种类识别数据,并记录各个位错相对于晶圆平面的位置坐标,得到各个位错相对于晶圆平面的位置坐标数据;

11.步骤s5:根据所述种类识别数据,统计各类位错的数量,得到各类位错数量数据;

12.步骤s6:将所述单个晶圆抛光片置于置片花篮中;

13.步骤s7:重复所述步骤s2-所述步骤s6,按顺序将所述晶片花篮中的所述晶圆抛光片全部识别统计完毕。

14.进一步,所述位错分析包括以下步骤:

15.步骤s8:根据所述位置坐标数据与所述各类位错数量数据,得到位错种类与各类

位错数量分别沿晶锭轴向的轴向分布数据;

16.步骤s9:根据所述轴向分布数据,对比若干所述晶圆抛光片面内同一位置的位错种类与各类位错数量。

17.进一步,所述位错分析还包括以下步骤:

18.步骤s10:改变晶锭在生长过程中的工艺条件,重复所述步骤s1-所述步骤s9。

19.进一步,所述晶圆抛光片包括未处理的晶圆抛光片与经过相同条件且高温koh腐蚀后的晶圆抛光片。

20.进一步,所述扫描区域的面积为1.5mm*1.2mm。

21.进一步,所述步骤s4中的分类识别包括以下步骤:根据所述形貌特征图片,将所述单个晶圆抛光片上位错的形貌特征与计算机预设的形貌特征进行对比,确定所述位错的类别。

22.进一步,所述位置坐标的确定包括以下步骤:显微镜对晶圆抛光片按照预设的所述扫描区域的面积的视野连续拍摄照片,对每一张照片进行命名,且若干个晶圆抛光片在相同位置拍摄的图片的文件名相同,所述文件名为位置坐标。

23.进一步,所述步骤s1中的顺序为头中尾顺序。

24.进一步,所述工艺条件包括温度、压力以及掺杂浓度。

25.进一步,所述显微镜包括光学显微镜和电子显微镜。

26.本发明通过三维追踪的方法,逆向分析了晶体生长过程中多型以及各类位错的起源以及相互之间的演化,这对于晶体生长工艺的改善以及晶体生长质量的提高,提供了极大的帮助。

附图说明

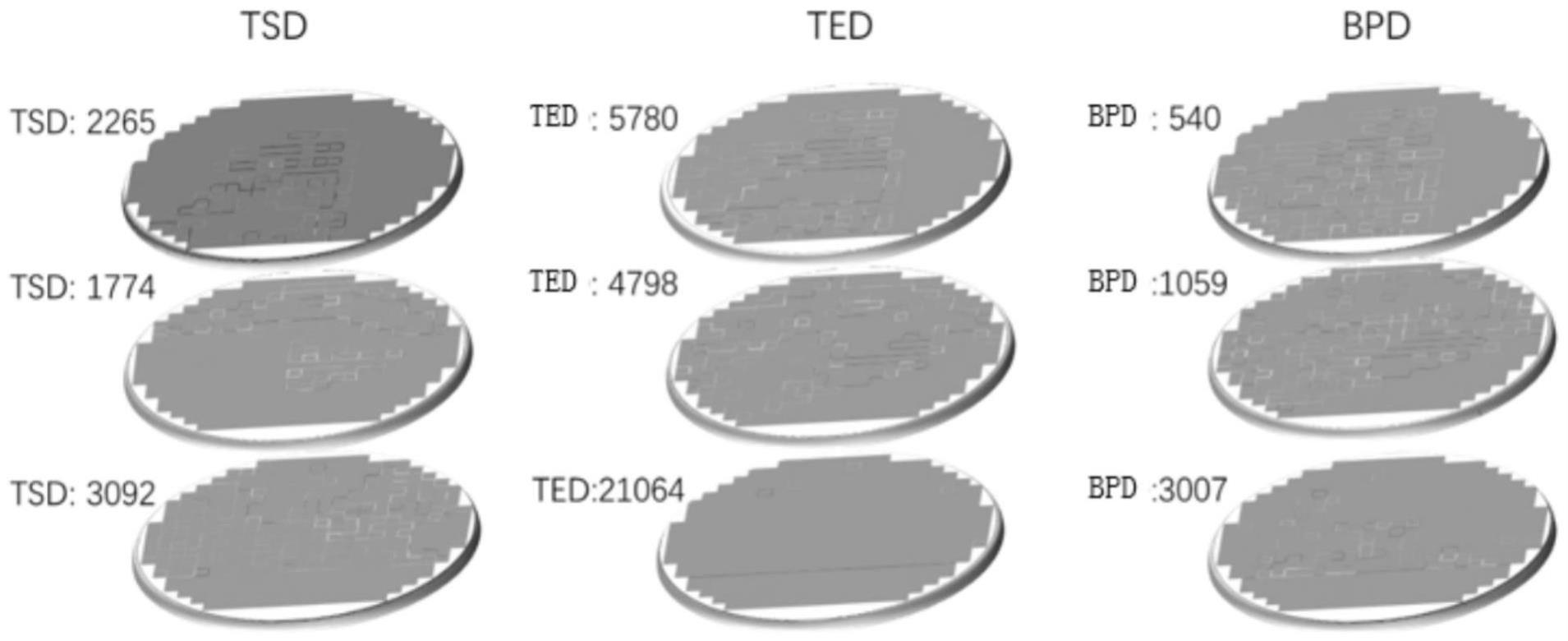

27.图1为螺旋位错(tsd)、刃位错(ted)和基面位错(bpd)数量统计图;

28.图2为第一种位错的演化过程图;

29.图3为第二种位错的演化过程图;

30.图4为第三种位错的演化过程图。

具体实施方式

31.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明做进一步详细的描述。

32.一种碳化硅中位错产生及演变的逆向分析方法,包括位错识别统计与位错分析。

33.所述位错识别统计包括以下步骤:

34.步骤s1:将来自同一晶锭中的若干个晶圆抛光片,经过清洗烘干,按顺序置于晶片花篮中;

35.特别地,所述步骤s1中的顺序为晶锭头中尾或尾中头的顺序。

36.一个厚度2厘米以上的晶锭,需要的生长时间都是20小时起步。晶锭的最底部,就是靠近籽晶的位置,是最先生长得到的,为晶锭的尾部;远离籽晶,最后生长的位置定义为头部,中间的就是晶锭中部。

37.步骤s2:通过机械手,将单个晶圆抛光片移动到显微镜的样品台上;

38.优选的,所述样品台可以为专用的晶圆夹具,放置晶圆时,只要按照主定位边和次定位边对齐,就能确保每次晶圆的放置位置一致。

39.步骤s3:将所述单个晶圆抛光片划分成若干个扫描区域,在显微镜视场进行面扫描,得到所述单个晶圆抛光片的形貌特征图片;

40.优选的,所述扫描区域的面积为1.5mm*1.2mm。

41.步骤s4:根据显微镜扫描得到的一系列图片,对所述单个晶圆抛光片中的位错进行分类识别,得到所述单个晶圆抛光片中位错的种类识别数据,并确定各个位错相对于晶圆平面的位置坐标,得到各个位错相对于晶圆平面的位置坐标数据。

42.所述分类识别包括以下步骤:根据所述形貌特征图片,将所述单个晶圆抛光片上位错的形貌特征与计算机预设的形貌特征进行对比,确定位错的类别。所述形貌特征包括大小与形状。

43.例如,微管在正交透射偏光模式下,表现为亮的蝴蝶状,刃位错(ted),螺旋位错(tsd)和基面位错(bpd)等位错经高温强碱腐蚀后,在普通明场下观察,分别形成六边形,近六边形以及贝壳形的凹坑。依据不同位错的形状和大小,计算机自动进行分类识别和数量统计。

44.所述位置坐标的确定包括以下步骤:显微镜对晶圆抛光片按照设定的扫描区域面积的视野连续拍摄照片,对每一张照片进行有规律地命名,且每个晶圆抛光片在相同位置拍摄的图片的文件名相同,所述文件名为位置坐标。那么,两个晶圆抛光片中具有同一文件名的两张图片,就反映两个晶圆抛光片中相同位置的位错信息,即沿晶锭轴向的位错信息,因而可以统计并分析相邻两个晶圆抛光片在同一位置的位错变化关系。

45.其中,所述种类识别数据为被识别位错的对应种类的记录数据。

46.步骤s5:根据所述种类识别数据,统计各类位错的数量,得到各类位错数量数据;

47.步骤s6:面扫描完成后,通过机械手将所述单个晶圆抛光片抓取至置片花篮中;

48.步骤s7:重复所述步骤s2-所述步骤s6,按顺序将所述晶片花篮中的所述晶圆抛光片全部识别统计完毕。

49.所述步骤s7可以为头中尾的顺序进行识别统计。

50.所述位错分析包括以下步骤:

51.步骤s8:根据所述位置坐标数据与所述各类位错数量数据,得到位错种类与各类位错数量分别沿晶锭轴向的轴向分布数据。

52.步骤s9:根据所述轴向分布数据,通过对比若干所述晶圆抛光片面内同一位置的位错种类与各类位错数量,从而确定各类位错的演化过程。

53.步骤s10:改变晶锭在生长过程中的工艺条件,重复所述步骤s1-所述步骤s9,分析沿晶锭轴向方向的位错变化,从而确定各类位错的起源与演化过程。

54.所述工艺条件包括温度、压力以及掺杂浓度,这些研究对于降低位错密度有极大的帮助。

55.在常用的半导体材料中包括不同的晶体结构,所以具有不同的位错类型。闪锌矿结构的硅、砷化镓、硫化镉晶锭中,可以用上述方法分析其中的刃位错(ted)、螺旋位错(tsd)、微裂纹、晶界以及其他夹杂位错。在纤锌矿结构的磷化铟、碳化硅和氮化镓等晶锭中,可以用上述装置分析其中的螺旋位错(tsd)、刃位错(ted)、基面位错(bpd)、微管(mp)、

堆垛层错(sf)和包裹体。

56.本实施例中,图1所示,为碳化硅抛光片经过koh腐蚀后螺旋位错(tsd)、刃位错(ted)和基面位错(bpd)的分类统计结果,图中最下面的晶圆是来自晶锭离籽晶最近的一端,最上面的位于晶锭离籽晶最远的一端,中间的位于晶锭中间位置。

57.由于离籽晶最近的一端,是最先生长得到的,为晶锭的尾部;晶锭离籽晶最远的一端,为最后生长的,为晶锭的头部;位于头部与尾部中间的就是晶锭的中部。

58.对比来自同一碳化硅晶锭头中尾各部位的位错总数,可以看出随着晶锭生长的进行,最后生长的部分,其位错总数最少,即可得到经过koh腐蚀后螺旋位错(tsd)、刃位错(ted)和基面位错(bpd)的演化过程。例如随着生长的进行,位错总数在不断下降,尤其是基面位错(bpd)数量在不断下降。

59.如图2所示,图2(2)、图2(3)和图2(4),均来自同一晶锭的同一位置坐标,为位错的演化过程,其中图2(2)红框中的为微管位错,经继续生长一段时间后,转变为多个螺旋位错(tsd),如图2(4)。可以通过步骤10可以继续研究微管位错向螺旋位错(tsd)转变的条件和影响因素,对于降低微管密度甚至其他位错密度有极大的帮助。

60.如图3所示,图3(2)中可明显观察到在晶体生长初期,在晶体中会形成爪形的第二相,一般为3c相;如图3(3)中所示,然后经过一段时间的生长之后3c相逐渐转变为六方孔洞;如图3(5)所示,随着进一步的生长,六方孔洞逐渐演变为微管位错;如图3(6)所示,进一步的生长后微管数量减少。所以在生长过程中微管位错会发生闭合和演化,如图2观察到的,微管到螺旋位错(tsd)的转变。

61.在图4中,相邻晶圆经过高温koh腐蚀后,在相同的位置,如4(2)中所示,首先会观察到贝壳形的基面位错(bpd);如图4(3)、图4(4)和图4(5)所示,随着晶体的生长基面位错(bpd)腐蚀坑逐渐变小;如图4(8)所示,最终随着生长的进行,在基面位错(bpd)的位置逐渐演变为刃位错(ted)。

62.所述显微镜包括光学显微镜和电子显微镜。

63.本技术通过上述方法实现了对半导体晶锭中位错的三维统计分布,实现了各类位错在晶锭中的追踪分析,进而研究位错的起源和晶锭中的演变。

64.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1