一种土遗址锚固加固过程质量控制与效果评价试验装置及方法与流程

1.本发明属于土遗址锚固加固质量评价技术领域,主要应用于土遗址锚固系统安装过程至长期服役期间的缺陷识别、健康诊断和工作性能检测研究;具体涉及一种土遗址锚固加固过程质量控制与效果评价的试验装置及方法。

背景技术:

2.土遗址是岩土质文物重要组成部分,反映了人类对自然环境的改造和利用能力以及提供了特定时期人类文明活动、社会关系、经济基础的重要实证依据。土遗址在我国西北干旱半干旱地区大量遗存,在时空上具有历史跨度大、分布范围广、文物价值高等特点,这些土建筑曾极大地推动了丝绸之路沿线文明的相互融合与进步。在国家文化战略推进的形势下,科学保护土遗址是利用、传承与发扬丝绸之路及区域历史文化的重要任务。

3.遗址土体本身的结构特征和物质组成决定了土遗址的脆弱性。在长期自然力的作用下,土遗址本体及载体出现了多种形式的病害,其中以裂隙切割导致的稳定性问题最为突出,严重影响土遗址的长期保存。在大量土遗址亟待保护加固的背景下,锚杆锚固技术为土遗址力学稳定性控制提供了技术支撑,确保了土遗址价值的真实性、完整性和延续性。目前的研究应用及取得的社会效益表明,土遗址锚固技术已经逐步发展成为一个独立的方向,成为锚固技术科学中的重要分支。鉴于土遗址的文物属性,实现快速、高精度、可靠的锚固施工质量和工作状态的无损检测技术是土遗址锚固发展的必然趋势。但在现阶段的研究中,基于埋设电阻式应变检测元件和短暂性的有损锚固拉拔试验,远远无法满足揭示锚固系统安装过程至长期服役期间的健康状态和长期工作性能,造成土遗址加固后的风险不确定性和潜在的隐患。因此,研发一种集成锚固缺陷识别、健康诊断及工作性能检测的全生命周期试验装置及方法成为迫切需要解决的技术问题,可直接为预防性保护中锚固系统过程质量控制与效果评价技术体系提供理论与方法支撑。

技术实现要素:

4.本发明的目的在于提出了一种土遗址锚固加固过程质量控制与效果评价的试验装置及方法,以解决现有的基于埋设电阻式应变检测元件和短暂性的有损锚固拉拔试验远无法满足揭示锚固系统安装过程至长期服役期间的健康状态和长期工作性能,以及土遗址加固后的风险不确定性和潜在隐患的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种土遗址锚固过程质量控制与效果评价试验装置,包括锚固系统、锚固空浆缺陷、锚杆综合参数测定系统、声频应力波无损检测系统、光纤光栅应变监测系统;

7.所述锚固系统,用于模拟土遗址锚固加固;

8.所述锚固空浆缺陷,用于模拟锚固系统内局部浆液不饱满缺陷;

9.所述锚杆参数测定系统,用于提供对测试锚杆的拉拔力并测定锚固系统锚固力及

锚杆位移;

10.所述声频应力波无损检测系统,用于锚杆杆体长度反演检测、锚固系统密实度检测、锚固缺陷位置及长度反演检测和偏孔锚杆反演检测;

11.所述光纤光栅应变监测系统,用于监测测试锚杆-锚固浆液界面、锚固浆液-夯土层界面应变分布特征及锚固浆液粘结固化的温度变化规律;

12.进一步地,所述锚固系统包括透明pvc管、夯土层、锚固浆液、锚杆对中支架、测试锚杆和旋转式承压板;所述夯土层夯筑于透明pvc管内,夯土层中设有锚孔;所述锚杆对中支架套接在测试锚杆外侧;所述旋转式承压板固定于测试锚杆的底部;所述测试锚杆置于夯土层的锚孔中心;所述锚固浆液灌注在夯土层的锚孔与测试锚杆之间。

13.进一步地,所述锚固空浆缺陷包括pvc管、eps泡沫;所述pvc管置于测试锚杆与锚固浆液之间,pvc管将测试锚杆与锚固浆液隔离开;所述eps泡沫通过粘合剂封堵于pvc管两侧,使pvc管内部形成密闭的局部空浆段。

14.进一步地,所述锚杆参数测定系统包括中空液压油缸、手动油泵、中空压力传感器、拉杆式位移传感器、磁性表座、数显仪、旋转式锚杆锚具、钢制中空反力板和计算机;所述钢制中空反力板穿过测试锚杆置于透明pvc管的顶端;所述中空液压油缸穿过测试锚杆置于钢制中空反力板上;所述手动油泵通过油管与中空液压油缸相连;所述中空压力传感器穿过测试锚杆置于中空液压油缸顶端;所述旋转式锚杆锚具穿过测试锚杆固定于压力传感器顶端;所述拉杆式位移传感器通过磁性表座固定于中空压力传感器侧壁上;所述数显仪通过导线与中空压力传感器以及拉杆式位移传感器相连接;所述计算机通过导线与数显仪相连接。

15.进一步地,所述声频应力波无损检测系统包括锚杆无损检测仪、压电型加速度计和激振装置;所述激振装置置于测试锚杆顶部,工作时激振装置在测试锚杆顶部产生激发震源;所述压电型加速度计置于测试锚杆顶部,工作时压电型加速度计用于接收反射信号;所述锚杆无损检测仪通过导线与压电型加速度计相连;所述锚杆无损检测仪通过导线与计算机连接。

16.优选地,所述的激振装置43为激振锤或超磁震源其中的任意一种。

17.进一步地,所述光纤光栅应变监测系统包括光纤光栅解调仪、光纤、光纤光栅应变传感器和光纤光栅温度传感器;所述光纤光栅应变传感器以及光纤光栅温度传感器刻写在光纤上,且在光纤上形成串联式多点测量;所述光纤沿锚杆轴向粘结封装于测试锚杆的预制凹槽内,使光纤光栅应变传感器的光栅与测试锚杆-锚固浆液的界面应变协同变化,从而使光纤光栅温度传感器的光栅与测试锚杆-锚固浆液的界面粘结固化温度协同变化;所述光纤沿锚固系统轴向粘结固定于夯土层的锚孔内壁,使光纤光栅应变传感器的光栅与锚固浆液-夯土层的界面应变协同变化,使光纤光栅温度传感器的光栅与锚固浆液-夯土层的界面粘结固化温度协同变化;所述光纤光栅解调仪通过导线与光纤相连接;所述光纤光栅解调仪通过导线与计算机连接。

18.一种土遗址锚固加固过程质量控制与效果评价试验装置的试验方法,包括:

19.在锚固系统浆液灌浆初期至长期养护过程中,各测定、检测及监测系统可独立进行试验,亦可组合完成试验;

20.优选地,锚杆综合参数测定系统独立试验时的试验方法为:通过加荷载等级、荷载

循环及观测时间变化,可完成锚固系统的基本试验、蠕变试验;数显仪存储结果通过计算机在软件中分析锚固系统的龄期抗拔力、龄期荷载-位移关系、龄期荷载-弹性位移关系及龄期荷载-塑性位移关系;

21.优选地,声频应力波无损检测系统独立试验时的试验方法为:基于傅里叶变换、希尔伯特-黄等振动信号分析处理方法,锚杆无损检测仪存储结果通过计算机在软件中分析锚固系统龄期固结波速、基频等时频特征关系及测试锚杆杆底与锚固缺陷反射信号特征,实现测试锚杆杆体长度反演龄期检测、锚固系统密实度龄期检测、锚固缺陷位置及长度反演龄期检测和偏孔锚杆反演龄期检测;

22.优选地,光纤光栅应变监测系统独立试验时的试验方法为:基于光纤光栅应变传感器、光纤光栅温度传感器中光栅反射波长的变化,光纤光栅解调仪存储结果通过计算机在软件中分析锚固浆液粘结硬化过程中测试锚杆-锚固浆液界面(含锚固空浆缺陷段)应变分布龄期特征及温度变化龄期特征、锚固浆液-夯土层界面应变分布龄期特征及温度变化龄期特征;

23.优选地,声频应力波无损检测系统与锚杆综合参数测定系统组合试验时的试验方法为:声频应力波无损检测系统可实现锚固系统在不同拉拔荷载作用下的测试锚杆杆体长度反演检测、锚固系统密实度检测、锚固缺陷位置及长度反演检测和偏孔锚杆反演检测;

24.优选地,光纤光栅应变监测系统与锚杆综合参数测定系统组合试验时的试验方法为:光纤光栅应变监测系统可分析锚固系统在不同拉拔荷载作用下的测试锚杆-锚固浆液界面(含锚固空浆缺陷段)应变分布特征及温度变化特征、锚固浆液-夯土层界面应变分布特征及温度变化特征;

25.优选地,全部测定、检测及监测系统组合试验时,可完成不同龄期及不同荷载作用下测试锚杆、测试锚杆-锚固浆液界面、锚固浆液-夯土层界面、锚固空浆缺陷等锚固系统全部单元的质量评价和特征分析,实现土遗址全长粘结型锚固系统安置过程至长期服役期间的缺陷识别、健康诊断和工作性能检测研究。

26.综上所述,由于采用了上述技术方案,本发明的有益技术效果是:

27.1.本装置功能丰富,集成度高,可以同时进行锚固系统拉拔试验、测试锚杆杆体长度反演检测试验、锚固系统密实度检测试验、锚固系统缺陷位置及长度反演检测试验、偏孔锚杆反演检测试验、测试锚杆-锚固浆液界面应变分布监测试验及粘结固化温度变化规律监测试验、锚固浆液-夯土层界面应变分布监测试验及粘结固化温度变化规律监测试验。

28.2.本装置的锚固系统参数可根据试验工况进行调节,可以更换不同长度、直径的透明pvc管,满足不同锚固系统尺寸的试验需求;可以夯筑不同密实度及厚度的夯土层,满足模拟不同形制土遗址的试验需求;可以夯筑与锚固系统轴向不同夹角的夯土层,满足不同锚杆斜插角的试验需求;可以钻进不同孔壁形态、直径及长度的锚孔,满足不同锚孔特征的试验需求;可以更换不同长度、直径的gfrp锚杆,满足不同锚杆参数的试验需求;可以不设置旋转式承压板,实现拉力型全长粘结锚固系统的试验需求;可以设置不同尺寸、形态的旋转式承压板,实现压力型全长粘结锚固系统的试验需求。

29.3.本装置的锚固系统预设缺陷可根据试验工况进行调节,可以在夯土层锚孔中完整注浆,实现完整锚固系统的试验需求;可以设置不同数量、长度及位置的空浆缺陷,实现空浆缺陷锚固系统的试验需求;可以改变锚杆对中支架的中孔位置,实现锚杆偏孔锚固系

统的试验需求。

30.4.本装置的试验龄期广泛,在锚固系统浆液灌浆初期至长期养护过程中,光纤光栅应变监测系统可完成连续自动数据采集;声频应力波无损检测系统可实现不间断人工数据采集;锚杆综合参数测定系统可在任意龄期时进行锚杆拉拔试验。

31.5.本装置的试验工况丰富,在锚杆综合参数测定系统提供不同荷载等级或荷载循环的试验条件下,光纤光栅应变监测系统、声频应力波无损检测系统可完成锚固系统在不同加载条件下的数据采集。

32.6.本装置的锚固系统以开放式呈现,使用透明pvc管可实现锚固系统夯土层在拉拔试验时夯土层间界面受力变形特征的可视性。

33.7.本装置的试验数据准确,稳定性高。相比电阻式应变传感器在锚固系统潮湿封闭中容易损坏的限制,光纤光栅传感器抗干扰能力强、绝缘性好、难腐蚀、化学性质稳定,可实现多点分布式测量,测量精度及分辨率高。

34.8.本装置各系统协同工作,信息同步感知。各测定、检测及监测系统数据采集及存储均为独立装置,实时保存采集数据关键信息,并且各数据同步传输至同一台计算机进行结果综合处理与数据分析。

35.9.本装置试验条件真实反映了土遗址锚固的技术要求,基于光纤传感器的高精度、耐久性,无损检测系统的无损、快速、可靠的特点,试验装置及方法在土遗址锚固工程现场检测的可移植性高。

附图说明

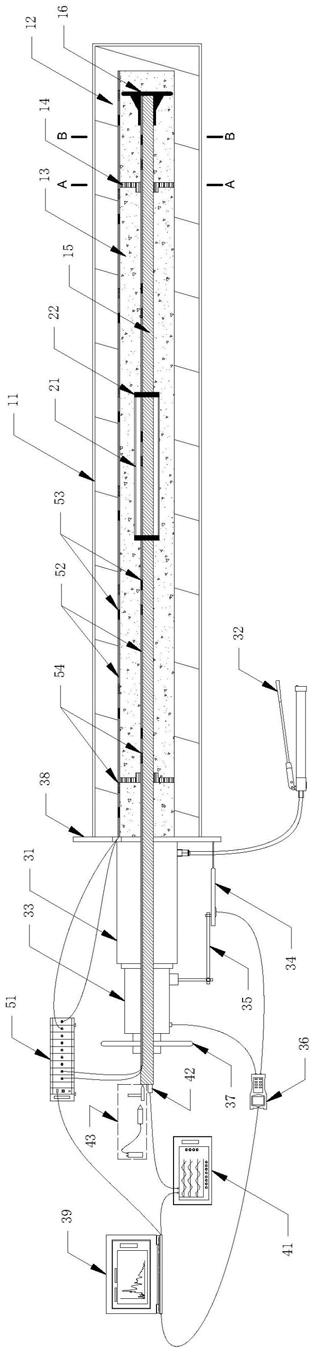

36.图1土遗址锚固加固过程质量控制与效果评价控制试验装置总体结构示意图;

37.图2居中锚杆锚固系统锚杆对中器处断面结构示意图;

38.图3偏孔锚杆锚固系统锚杆对中器处断面结构示意图;

39.图4锚固系统断面结构示意图;

40.图5土遗址锚固加固过程质量控制与效果评价试验方法流程图。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

42.一种土遗址锚固过程质量控制与效果评价试验装置,包括锚固系统、锚固空浆缺陷、锚杆综合参数测定系统、声频应力波无损检测系统、光纤光栅应变监测系统;

43.所述锚固系统,用于模拟土遗址锚固加固;

44.所述锚固空浆缺陷,用于模拟锚固系统内局部浆液不饱满缺陷;

45.所述锚杆综合参数测定系统,用于提供对测试锚杆的拉拔力并测定锚固系统锚固力及锚杆位移;

46.所述声频应力波无损检测系统,用于锚杆杆体长度反演检测、锚固系统密实度检测、锚固缺陷位置及长度反演检测和偏孔锚杆反演检测;

47.所述光纤光栅应变监测系统,用于监测测试锚杆-锚固浆液界面、锚固浆液-夯土

层界面应变分布特征及锚固浆液粘结固化的温度变化规律;

48.进一步地,所述锚固系统包括透明pvc管11、夯土层12、锚固浆液13、锚杆对中支架14、测试锚杆15和旋转式承压板16;所述夯土层12夯筑于透明pvc管11内,夯土层12中设有锚孔;所述锚杆对中支架14套接在测试锚杆15外侧;所述旋转式承压板16固定于测试锚杆15的底部;所述测试锚杆15置于夯土层12的锚孔中心;所述锚固浆液13灌注在夯土层12的锚孔与测试锚杆15之间。

49.进一步地,所述锚固空浆缺陷包括pvc管21、eps泡沫22;所述pvc管21置于测试锚杆15与锚固浆液13之间,pvc管21将测试锚杆15与锚固浆液13隔离开;所述eps泡沫22通过粘合剂封堵于pvc管21两侧,使pvc管21内部形成密闭的局部空浆段。

50.进一步地,所述锚杆参数测定系统包括中空液压油缸31、手动油泵32、中空压力传感器33、拉杆式位移传感器34、磁性表座35、数显仪36、旋转式锚杆锚具37、钢制中空反力板38和计算机39;所述钢制中空反力板38穿过测试锚杆15置于透明pvc管11的顶端;所述中空液压油缸31穿过测试锚杆15置于钢制中空反力板38上;所述手动油泵32通过油管与中空液压油缸31相连;所述中空压力传感器33穿过测试锚杆15置于中空液压油缸31顶端;所述旋转式锚杆锚具37穿过测试锚杆15固定于压力传感器34顶端;所述拉杆式位移传感器34通过磁性表座35固定于中空压力传感器33侧壁上;所述数显仪36通过导线与中空压力传感器33以及拉杆式位移传感器34相连接;所述计算机39通过导线与数显仪36相连接。

51.进一步地,所述声频应力波无损检测系统包括锚杆无损检测仪41、压电型加速度计42和激振装置43(激振锤或超磁震源);所述激振装置43(激振锤或超磁震源)置于测试锚杆15顶部,工作时激振装置43在测试锚杆15顶部产生激发震源;所述压电型加速度计42置于测试锚杆15顶部,工作时压电型加速度计42用于接收反射信号;所述锚杆无损检测仪41通过导线与压电型加速度计42相连;所述锚杆无损检测仪41通过导线与计算机39连接。

52.进一步地,所述光纤光栅应变监测系统包括光纤光栅解调仪51、光纤52、光纤光栅应变传感器53和光纤光栅温度传感器54;所述光纤光栅应变传感器53以及光纤光栅温度传感器54刻写在光纤52上,且在光纤52上形成串联式多点测量;所述光纤52沿锚杆轴向粘结封装于测试锚杆15的预制凹槽内,使光纤光栅应变传感器54的光栅与测试锚杆15-锚固浆液13的界面应变协同变化,使光纤光栅温度传感器54的光栅与测试锚杆15-锚固浆液13的界面粘结固化温度协同变化;所述光纤52沿锚固系统轴向粘结固定于夯土层12的锚孔内壁,使光纤光栅应变传感器54的光栅与锚固浆液13-夯土层12的界面应变协同变化,使光纤光栅温度传感器54的光栅与锚固浆液13-夯土层12的界面粘结固化温度协同变化;所述光纤光栅解调仪51通过导线与光纤52相连接;所述光纤光栅解调仪51通过导线与计算机39连接。

53.使用方法:

54.根据土遗址锚固系统过程质量控制与效果评价试验设计对测试锚杆15-锚固浆液13界面应变及锚固浆液13固化温度变化检测位置、数量及间距的要求,将光纤光栅应变传感器53、光纤光栅温度传感器54刻写在光纤52相应的检测点上;测试锚杆15根据试验设计需求可选取不同直径的gfrp锚杆;沿测试锚杆15轴向侧壁顶端至底端开凹槽,凹槽尺寸应满足埋入光纤52,凹槽数量及埋入光纤52的数量根据试验设计需求确定;采用粘结剂封装光纤52至测试锚杆15的凹槽内,满足光纤光栅应变传感器53的光栅与测试锚杆15-锚固浆

液13界面应变协同变形,满足光纤光栅温度传感器54的光栅与测试锚杆15-锚固浆液13界面粘结固化温度协同变化;

55.对锚固空浆缺陷数量、尺寸及位置的要求,选择适宜数量、长度及直径的pvc管21安置于封装光纤52测试锚杆15的相应位置,pvc管21直径应小于试验设计中锚孔直径;pvc管21顶端及底端采用eps泡沫22封堵并采用粘合剂粘结空隙形成密闭空腔;亦可根据试验设计的要求,锚固系统内部可不设置锚固空浆缺陷,以满足完整锚固系统的试验需求。

56.对夯土层12形制、锚孔特征及锚杆斜插角的要求,将配制至最优含水率的坍塌遗址土分层夯实在透明pvc管11中,可通过改变夯筑工艺及填土量,满足夯土层12密实度及厚度的试验设计需求,可通过改变夯土层12与透明pvc管11轴向夹角,满足夯土层12与测试锚杆15斜插角的试验设计需求;采用人工钻孔或机械钻孔的方式在夯土层12中成孔,模拟为布设锚杆在土遗址体钻进的锚孔,钻杆特征根据锚孔孔壁形态、直径和长度的试验设计需求确定,钻杆钻进过程中应保持与透明pvc管11中心线重合;成孔后的夯土层12在透明pvc管11中养护至土遗址的天然含水率状态。

57.对锚固浆液13-夯土层12界面应变及锚固浆液13固化温度变化检测位置、数量及间距的要求,将光纤光栅应变传感器53、光纤光栅温度传感器54刻写在光纤52相应的检测点上形成串联式多点测量;沿锚孔轴向内壁顶端至底端粘贴光纤52,粘贴光纤52数量根据试验设计需求确定。

58.对锚固系统参数的要求,将锚杆对中支架14套置于测试锚杆15上,锚杆对中支架14数量、位置应根据测试锚杆15长度确定;将旋转式承压板16固定于测试锚杆15底部,旋转式承压板16的尺寸、形态根据对压力型全长粘结锚固系统受力特征的试验设计需求确定;亦可根据试验设计的要求,测试锚杆15底部可不设置旋转式承压板16,以满足拉力型全长粘结锚固系统的试验需求;将套置锚杆对中支架14的封装光纤52及安置锚固缺陷的测试锚杆15插入透明pvc管11中,锚杆对中支架14应贴合于锚孔内壁,确保测试锚杆15位置固定;锚杆对中支架14可采用中孔居中或中孔偏心的设置以调整测试锚杆15在锚孔中的位置,满足锚固系统中锚杆居于锚孔中心或锚杆偏孔的试验设计需求;测试锚杆15外露段长度应满足安装中空液压油缸31、中空压力传感器33及旋转式锚杆锚具37的要求,测试锚杆15至透明pvc管11管底距离应根据锚固系统的超钻深度确定。

59.对锚固浆液13配合比、水灰比及灌浆工艺的要求,采用有压注浆机、注射器或重力灌浆将预制好的锚固浆液13灌入锚孔中,锚固浆液13的流动度应满足可灌性需求;锚固浆液13与粘贴锚于孔内壁的光纤52直接接触,满足光纤光栅应变传感器53的光栅与锚固浆液13-夯土层12界面应变协同变形,满足光纤光栅温度传感器54的光栅与锚固浆液13-夯土层12界面粘结固化温度协同变化。

60.对锚固系统拉拔试验检测的要求,钢制中空反力板38穿过测试锚杆15外露段置于透明pvc管11顶部,中空液压油缸31穿过测试锚杆15外露段置于钢制中空反力板38上,中空压力传感器33穿过测试锚杆15外露段置于中空液压油缸31上,测试锚杆15端头通过旋转式锚杆锚具37锁紧;安置设备过程中确保测试锚杆15、钢制中空反力板38、中空液压油缸31、中空压力传感器33中心线重合;钢制中空反力板38应根据锚固浆液13-夯土层12界面布置光纤52的位置开孔,满足引出光纤52的导线需求;拉杆式位移传感器34通过磁力表座35固定于中空压力传感器33外壁,拉杆式位移传感器34的位移针置于钢制中空反力板38上,试

验前拉杆式位移传感器34应处于压缩状态;通过手动油泵32将液压油传递至中空液压油缸31,抬升中空液压油缸31内活塞对锚固系统提供拉拔力;试验过程中,中空液压油缸31产生的拉拔反力作用于钢制中空反力板38上并释放至透明pvc管11,钢制中空反力板38应满足抵抗拉拔反力引起弹性变形的刚度需求;锚固系统锚固力通过中空压力传感器33反映至数显仪36中记录并存储,测试锚杆15位移通过拉杆式位移传感器34反映至数显仪36中记录并存储;

61.对锚固系统锚固质量无损检测的龄期要求,采用激发锤或超磁震源作为激励测试锚杆15顶部的震源,使测试锚杆15产生沿锚杆轴向的振动;试验过程中,通过贴合在测试锚杆15顶部端面的压电型加速度计42获取振动信号,由导线传递至锚杆无损检测仪41中记录并存储;为减小激发锤或超磁震源激振时产生的水平分力避免测试锚杆15横向振动干扰有效检测信号,检测时应保证锚杆顶部端面平整且激发锤或超磁震源应垂直激励;为降低压电型加速度计42与测试锚杆15端头接触面之间耦合度对检测波形的影响,采集信号时在接触面处涂抹耦合剂。

62.对测试锚杆15-锚固浆液13界面、锚固浆液13-夯土层12界面检测的要求,将封装于测试锚杆15的光纤52通过导线与光纤光栅解调仪51相连接,将粘贴于锚孔内壁的光纤52通过导线与光纤光栅解调仪51相连接;试验过程中,光纤光栅应变传感器53、光纤光栅温度传感器54中光栅反射波长的变化通过导线传递至光纤光栅解调仪51中记录并存储。

63.试验方法,包括:

64.在锚固系统浆液灌浆初期至长期养护过程中,各测定、检测及监测系统可独立进行试验,亦可组合完成试验;

65.当锚杆综合参数测定系统独立试验时的试验方法为:通过加荷载等级、荷载循环及观测时间变化,完成锚固系统的基本试验、蠕变试验;数显仪36存储结果通过计算机39在软件中分析锚固系统的龄期抗拔力、龄期荷载-位移关系、龄期荷载-弹性位移关系及龄期荷载-塑性位移关系;

66.当声频应力波无损检测系统独立试验时的试验方法为:基于傅里叶变换、希尔伯特-黄(hht)等振动信号分析处理方法,锚杆无损检测仪41存储结果通过计算机39在软件中分析锚固系统龄期固结波速、基频等时频特征关系及测试锚杆15杆底与锚固缺陷反射信号特征,实现测试锚杆15杆体长度反演龄期检测、锚固系统密实度龄期检测、锚固缺陷位置及长度反演龄期检测;

67.当光纤光栅应变监测系统独立试验时的试验方法为:基于光纤光栅应变传感器53、光纤光栅温度传感器54中光栅反射波长的变化,光纤光栅解调仪51存储结果通过计算机39在软件中分析锚固浆液13粘结硬化过程中测试锚杆15-锚固浆液13界面(含锚固空浆缺陷段)应变分布龄期特征及温度变化龄期特征、锚固浆液13-夯土层12界面应变分布龄期特征及温度变化龄期特征;

68.声频应力波无损检测系统与锚杆综合参数测定系统组合试验时的试验方法为:声频应力波无损检测系统可实现锚固系统在不同拉拔荷载作用下的测试锚杆15杆体长度反演检测、锚固系统密实度检测、锚固缺陷位置及长度反演检测、偏孔锚杆反演检测;

69.光纤光栅应变监测系统与锚杆综合参数测定系统组合试验时的试验方法为:光纤光栅应变监测系统可分析锚固系统在不同拉拔荷载作用下的测试锚杆15-锚固浆液13界面

(含锚固空浆缺陷段)应变分布特征及温度变化特征、锚固浆液13-夯土层12界面应变分布特征及温度变化特征;

70.全部测定、检测及监测系统组合试验时,完成不同龄期及不同荷载作用下测试锚杆15、测试锚杆15-锚固浆液13界面、锚固浆液13-夯土层12界面、锚固空浆缺陷等锚固系统全部单元的质量评价和特征分析,实现土遗址全长粘结型锚固系统安置过程至长期服役期间的缺陷识别、健康诊断和工作性能检测研究。

71.以上所述为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1