一种工业用压力测量装置的制作方法

1.本发明涉及一种压力测量技术领域,具体涉及一种工业用压力测量装置。

背景技术:

2.流量计通过检测流体流动路径上两个不同位点的压力值,计算得到流体流量。这种流量计的核心检测元件是差压传感器。差压传感器将流体不同位置的两个压力信号转换为电容信号的变化,接着后端的检测电路对电容信号的变化进行处理,得到外加压力的差压值。

3.一般单个压力测量装置内配置一个差压传感器,这一差压传感器的性能参数固定,具有固定的压力测量范围。并且,测量范围值与测量精度难以兼顾,高测量范围值的差压传感器相对精度较低,而差压传感器相对精度较高时,测量范围值较低。但一些工业场景下,不仅测量范围的宽度要求较大,而且测量精度要求高。因此,必须改进测量装置的结构,使其满足工业环境测量对量程和精度的要求。

技术实现要素:

4.有鉴于此,本发明提供了一种工业用压力测量装置。

5.其技术方案如下:

6.一种工业用压力测量装置,包括引压座和取压座,所述引压座上开设有两个引压通道,所述引压通道的两端分别为引压入口和引压出口,两个所述引压出口分别开设在所述引压座的上表面,两个所述引压入口分别开设在所述引压座的一对相对侧壁上,每个所述引压入口分别密封覆盖有弹性的隔离膜片,每个所述隔离膜片所在的所述引压座侧壁上设置有一个所述取压座,所述取压座密封罩设在相应的所述隔离膜片外,其关键在于,

7.所述引压座上方设置有由至少两个差压传感器模块组成的传感器模组,每个所述差压传感器模块分别引出有两根引压管,每个所述差压传感器模块的两根所述引压管与两个所述引压出口一一对应并连通;

8.各个所述差压传感器模块的测量范围依次升高,所有所述差压传感器模块的测量范围形成连续的量程,所有所述差压传感器模块的信号传输至同一信号处理模块。

9.与现有技术相比,本发明的有益效果:不同测量范围的差压传感器模块结合,各自获得的压差信号传输至同一信号处理模块,由信号处理模块选择适当的差压传感器模块的信号数据进行计算,能够兼顾量程和测量精度,满足工业场景的测量要求。

附图说明

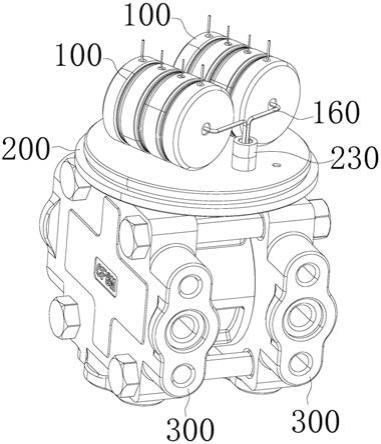

10.图1为本发明的结构示意图;

11.图2为差压传感器模块的结构示意图;

12.图3为本发明的分解结构示意图;

13.图4为本发明的第一个视角的结构示意图;

14.图5为图4中a-a剖视图;

15.图6为图5中m部放大图;

16.图7为图4中b-b剖视图;

17.图8为本发明的第二个视角的结构示意图;

18.图9为图8中c-c剖视图。

具体实施方式

19.以下结合实施例和附图对本发明作进一步说明。

20.如图1、3、4和8所示,一种工业用压力测量装置,包括传感器模组,该传感器模组包括至少两个圆柱状的差压传感器模块100,每个所述差压传感器模块100分别引出有两根引压管160。传感器模组下方设置有引压座200。结合图4~6可以看到,所述引压座200上对应两个所述引压管160分别开设有引压通道210,两个所述引压通道210的上端均开口于引压座200的凸台上表面,形成引压出口,每个所述差压传感器模块100的两根引压管160与两个引压出口一一对应并连通。两个所述引压通道210的下端分别开口于引压座200的一对相对侧壁上,形成两个引压入口,引压通道210的下端开口为喇叭口,每个喇叭口上密封覆盖有弹性的隔离膜片220。引压通道210内充满硅油。两个隔离膜片220所在的引压座200侧壁上分别安装有取压座300,取压座300上开设有取压区,取压区正对相应的隔离膜片220。

21.各个所述差压传感器模块100的测量范围依次升高,且测量范围相邻的两个所述差压传感器模块100的测量范围部分重叠,从而获得连续的量程。所有所述差压传感器模块100的信号传输至同一信号处理模块。

22.本实施例中,传感器模组包括两个差压传感器模块100。引压座200上设有凸台,两个差压传感器模块100并排设置在凸台上方。两个所述引压通道210的上端口分别位于两个差压传感器模块100两端外,在每个引压通道210的上端口分别设置有引压管插座230。两个差压传感器模块100分居于两个引压管插座230连线两侧。两个差压传感器模块100的引压管160引出后,先水平延伸至相应的引压管插座230上方,接着向下延伸插入该引压管插座230并密封。具体地,如图6所示,引压管插座230包括柱状的插座本体,在该插座本体内贯穿有两个过液孔231,两个过液孔231均与插座本体的轴向平行。所述引压通道210的上端口孔径增大形成插孔,引压管插座230固定插设在插孔内。两个过液孔231的内端均与插孔连通,从两个过液孔231的外端分别插入有一根引压管160。引压管160可以使用金属管,两根引压管160均与引压管插座230钎焊密封。这样,两个差压传感器模块100并联连接两个引压通道210。

23.所述引压管160为硬质管,两根所述引压管160支撑所述差压传感器模块100以使其悬空设置在所述引压座200上方。这种装配方式,避免了现有设计中传感器与引压座200以紧固连接方式安装引起的传感器壳体变形,从而可以避免装配应力引起第一膜座110发生变形导致的测量精度损失。

24.如图2,所述差压传感器模块100内设有由膜片120分隔形成的两个密封的感应腔130,每个所述感应腔130分别连接有引压管160。所述差压传感器模块100具有过载保护功能。每个所述差压传感器模块100分别对应其感应腔130设置有静压补偿结构。

25.所述差压传感器模块100包括两个圆盘状的第一膜座110,两个所述第一膜座110

之间夹设有膜片120,两个所述第一膜座110边缘对焊连接以将所述膜片120固定,每个所述第一膜座110与所述膜片120之间形成密封的所述感应腔130。不同测量范围的所述差压传感器模块100的所述膜片120在相同压差下的偏移变形量不同。一种具体的实施方式为,通过为不同差压传感器模块100配置不同厚度的膜片120,从而获得适当的弹性模量。较高测量范围的所述差压传感器模块100的膜片120厚度大于较低测量范围的所述差压传感器模块100的膜片120厚度。

26.所述差压传感器模块100的所述膜片120在压力差作用下,向压强较低侧变形,在变形量最大时贴靠相应的所述第一膜座110,从而实现过载保护。

27.所述静压补偿结构用于抑制第一膜座110在感应腔130内液体高压作用下向外变形。静压补偿结构包括设置在每个所述第一膜座110外的第二膜座140,所述第二膜座140与相应的所述第一膜座110外侧边缘密封固定连接,所述第二膜座140与相应的所述第一膜座110之间围成稳压腔150,所述稳压腔150与位于所述膜片120同侧的所述感应腔130连通。

28.所述第二膜座140与所述第一膜座110结构相同。所述第一膜座110朝向所述膜片120一侧开有凹槽,所述第二膜座140上的凹槽朝向相应的所述第一膜座110外侧面。每个所述感应腔130连接的所述引压管160向外先后密封穿过所述第一膜座110和第二膜座140,并在相应的所述稳压腔150内开口。

29.膜片120由金属材质制成。每个所述第一膜座110的内侧面上分别设有镀膜电极。每个第一膜座110内侧面的镀膜电极以及与其正对的膜片120相应侧面组成一个第一电容,即测量电容。每个所述第一膜座110的镀膜电极分别连接有第一信号引线170,所述第一信号引线170分别密封穿出所述第一膜座110。

30.所述第二膜座140的内侧面上设有镀膜电极,所述第一膜座110的外侧面为金属面,所述第二膜座140的内侧面上的镀膜电极与第一膜座110的外侧金属面组成第二电容,即补偿电容。每第二膜座140的所述镀膜电极连接有第二信号引线180,所述第二信号引线180密封穿出所述第二膜座140。

31.本实施例中,所述第一膜座110包括玻璃材质的内圆盘111和金属材质的外圆盘112,所述内圆盘111的内侧面上开设有所述凹槽,所述内圆盘111与所述外圆盘112熔结,所述内圆盘111的外侧面和边缘被所述外圆盘112覆盖。两个所述第一膜座110的外圆盘112的边缘夹持所述膜片120并焊接连接。

32.所述内圆盘111局部向外延伸出所述外圆盘112的外壁圆周面,从而形成延伸块113,所述第一信号引线170从所述内圆盘111内向外经所述延伸块113引出。这样的结构主要从工艺角度考虑,制造第一膜座110时,第一信号引线170被包埋在内圆盘111内一体成型。第二信号引线180在第二膜座140上的安装结构与第一信号引线170相同。这种结构使第一信号引线170或第二信号引线180以及镀膜电极均与外圆盘112绝缘。

33.所述凹槽内壁上设有所述镀膜电极。所述第一信号引线170或第二信号引线180与相应镀膜电极的连接点靠近对应凹槽的边缘,以便于加工。

34.传感器组装完成后,金属材质的所有外圆盘112与膜片120焊接,形成一个导体,所有外圆盘112与膜片120连接同一电容引线,该电容引线与第一信号引线170形成测量电容的两个引线,该电容引线与第二信号引线180形成补偿电容的两个引线。所有第一信号引线170、第二信号引线180以及电容引线均连接至外部信号处理模块。

35.在压力差存在的条件下,膜片120向压力较小侧变形,从而引起两个第一电容的电容大小改变,形成的电容变化信号分别从第一信号引线170传导至信号处理模块,从而用于计算差压。对于每个第一膜座110,由于其两侧的稳压腔150与感应腔130内液压始终一致,因此可以抑制高压状态下第一膜座110向外变形,从而提高测量精度。这是从机械角度提高测量精度。

36.由于硅油是第二电容两极板之间的介质,当其温度发生变化时介电常数将发生变化,从而使补偿电容的电容大小改变。同时,虽然第一膜座110的向外变形被抑制,但第一膜座110受到的液体压力被传递至膜片120同侧的第二膜座140,于是第二膜座140发生微弱的向外变形,也使得补偿电容的电容大小改变。形成的电容变化信号分别从第二信号引线180传导至外部信号处理电路。这一信号可以用于检测硅油温度、静压等参数,也可以代入压力值的计算,用于修正基于测量电容测得的差压值,进一步从电学角度提高传感器的测量精度。

37.引压管160的一种具体的结构为,引压管160包括直管161和弯管162。第一膜座110中心穿设有直管161,该直管161的两端分别开口于所述凹槽槽底面和外圆盘112外侧面,该直管161管壁与所述内圆盘111和外圆盘112密封;第二膜座140中心穿设有弯管162,该弯管162的内端开口于所述第二膜座140的凹槽槽底面,该弯管162的内端与所述直管161的外端正对,该弯管162的外端向外穿出所述第二膜座140,该弯管162的外壁与所述第二膜座140密封。

38.如图3所示,所述引压座200包括圆柱部201,所述圆柱部201的端面位于竖向面上,所述圆柱部201的圆周面上设有传感器安装块202,该传感器安装块202位于所述圆柱部201上方。

39.两个所述引压通道210的下端口分别开设于所述圆柱部201的两个端面上。所述引压通道210包括竖向段和水平段(图中未示出),其中竖向段上端开口于引压座200上表面,竖向段下端连接水平段,水平段的一端与竖向段下端连通,水平段的另一端向外延伸至圆柱部201端面。两个喇叭口中心分别位于两个圆柱部201的端面中心,两个引压通道210的水平段相互错开,水平段的外端开口于喇叭口内壁,并偏离中心位置。

40.如图3、7~9所示,所述圆柱部201的两个端面上分别设有取压座300,所述取压座300扣罩在相应的所述隔离膜片220上,两个所述取压座300分别抵靠所述圆柱部201的两端面并密封。

41.如图7和9所示,所述取压座300朝向所述隔离膜片220的面上开设有取压孔310,所述取压孔310为盲孔,所述取压孔310与所述隔离膜片220正对以形成取压区,该取压区与开设在所述取压座300上的取压流道330连通。所述取压座300上贯穿有所述取压流道330,所述取压流道330与所述取压孔310垂直相交并连通。本实施例中,取压流道330沿着水平方向贯穿取压座300,在取压座300上沿着竖直方向开设有取压支流道360,取压支流道360内端与取压孔310连通,外端开口于取压座300下表面。这样,在取压座300上形成了三个方向上的取压通道,便于测量时灵活选择取压通道与外部压力源连接,适应工业现场的测量场景。

42.如图3和9所示,所述取压座300对应所述取压流道330的两端口的侧壁上或对应取压支流道360外端口的底壁上分别一体成型有取压法兰340,所述取压流道330的两端口或取压支流道360外端口分别从相应的所述取压法兰340穿出。

43.所述取压孔310的开口所在的所述取压座300面上开设有装配孔320,所述装配孔320的孔径大于所述取压孔310孔径,所述装配孔320与所述取压孔310共孔心线以形成台阶孔,所述装配孔320内壁套在所述圆柱部201的相应端部。所述装配孔320的孔底上开设有环槽,该环槽环绕所述取压孔310,该环槽内设置有密封圈321,该密封圈321将所述装配孔320的孔底与所述圆柱部201的相应端面密封。

44.所述取压座300上贯穿有至少两个螺孔350,所述螺孔350平行于所述装配孔320设置,所有所述螺孔350环绕所述装配孔320分布。两个所述取压座300上的对应螺孔350内穿设螺栓,以使两个所述取压座300夹紧所述圆柱部201。

45.两个取压座300对称设置,其与圆柱部201之间的装配结构简单紧凑,也最大程度地降低了尺寸公差、装配应力对压力传导通道的影响,如装配应力可能带来的隔离膜片220变形。

46.取压座300用于与被测压力源连接,将压力传递给相应的隔离膜片220。

47.测量时,两个取压座300分别连接流体流动路径上的两个位点,两个不同位点的流体进入相应的取压区,流体压力作用于相应的隔离膜片220,并经硅油传导至膜片120,从而测量两处的流体压力差。

48.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1