一种带肋钢筋免标记断后力学性能测量装置及其测量方法与流程

1.本发明涉及建筑工程测量技术领域,尤其涉及一种带肋钢筋免标记断后力学性能测量装置和测量方法。

背景技术:

2.随着我国经济的发展,科技水平不断提高,在工程建设中,相应的测量技术也在不断发展,并得到广泛的应用。为更好的促进我国建筑工程的发展,工程测量的精准是需要得到更多的关注。钢筋是建筑结构材料中一个重要的组成部分,钢筋力学性能检测是钢筋在用于工程建设之前必须进行的性能检测,钢筋力学性能的测试是其中重要的一项。传统的钢筋力学性能一般会对其伸长率进行测量,使用打标距线的方法在钢筋上打出相等间隔的标距线,做完拉伸试验后再进行人工拼接,用卡尺等工具测量标距线之间的长度,再通过和原始长度进行比较计算钢筋的伸长率。但此方法需要人工打标,费时费力,并且测量误差大,精度低。

技术实现要素:

3.为了解决现有技术的不足,本发明提供了一种带肋钢筋免标记断后力学性能测量装置和测量方法。

4.本发明的目的通过以下技术方案来实现:一种带肋钢筋免标记断后伸长率测量装置,包括拉伸试验机,所述拉伸试验机的一侧设置有图像采集机构,所述图像采集机构的图像采集端与所述拉伸试验机的拉伸产品肋面平行设置,所述拉伸试验机上设置有振动传感器,所述振动传感器与外设的主控单元连接。

5.优选地,所述图像采集机构包括高速工业相机及设置于所述高速工业相机下方的高度调节支架。

6.优选地,所述装置还包括一用于补光的光源,所述光源与所述主控单元电性连接。

7.优选地,所述光源设置于拉伸试验机的安全门上,所述光源与图像采集机构分别设置于待拉伸产品的两侧。

8.优选地,所述光源为led灯。

9.优选地,以上任一所述的一种带肋钢筋免标记断后伸长率测量装置的测量方法,包括如下步骤:s1、准备工作:进行钢筋与图像采集机构之间的位置关系判断调整,确保图像采集端与钢筋肋面平行设置;测量:s2、首先测得三个图像中的钢筋的肋间距:s21、通过高速工业相机在钢筋拉伸实验前拍摄一张钢筋的图像,记为图像一;钢筋在拉伸过程中,用高速相机拍摄钢筋被拉断的时刻,保存拉断前一刻钢筋的图像,此图像

用来测量钢筋断裂总延伸率,记为图像二;待完全拉断并待拉伸试验机稳定后,拍摄钢筋断后的图像,用来计算钢筋断后伸长率的图像,记为图像三;s22、对图像一、图像二和图像三分别进行二值化,并使用开闭运算去除毛刺,根据区域面积、长度及矩形度等筛选出钢筋区域,并将钢筋旋转至垂直方向;s23、求出每个钢筋区域的最小外接矩形、最小外接矩形的半宽以及钢筋的中心线;s24、求出钢筋的两条长边的边缘轮廓线,在钢筋左右两侧距离钢筋中心半宽处分别生成两条中线的平行线,计算钢筋边缘轮廓线和两条平行线的交点;s25、判断每两个相邻交点之间的距离当距离过小时,则取这两个交点之间的中点记为钢筋的肋的最高点;否则取两点中的第一个点为钢筋的肋的最高点;s26、依次计算每个相邻交点之间的距离,将图像一种的距离记为钢筋的肋间距,图像二的钢筋的肋间距;图像三钢筋的肋间距为;s3、测量三个图像中的钢筋直径;设定图像一的钢筋像素直径;图像二的钢筋断裂处直径;图像三中钢筋断裂顶端的直径;s4、根据钢筋断裂总延伸率的计算公式,计算断裂总延伸率,其中为引伸计标距,为断裂总延伸,,;s5、根据钢筋断后伸长率的公式计算断后伸长率,其中为原始标距,为断后标距;s6、根据钢筋断面收缩率计算公式:(1),其中为平行长度部分的原始横截面积,为断后最小横截面积;所述,,则,,即可计算出断面收缩率。

10.优选地,以上所述s26中钢筋的肋间距计算包括如下步骤:将图像一中的钢筋两条长边的边缘轮廓线上的螺纹点剔除,将剩余点拟合成直线,计算两条长边之间的距离即为钢筋的像素直径;所述s26中钢筋的肋间距计算包括如下步骤:计算钢筋断裂处的直径,钢筋被拉伸后,断裂处变为最细,在钢筋区域上每隔一定的像素均匀的生成一些直线,计算直线和钢

筋轮廓的交点,对应交点之间的距离为钢筋的直径,找出最小值即为钢筋断裂处直径;所述s26中钢筋的肋间距为计算包括如下步骤:计算钢筋断裂顶端的直径,用区域定位法定位到断裂处,提取断裂处的轮廓,生成一条水平线,计算轮廓与水平线的交点,交点之间的距离即为直径。

11.优选地,所述s1中调整步骤包括如下步骤:s11、对图像进行二值化,使用开闭运算去除毛刺,根据区域面积、长度及矩形度等筛选出钢筋区域;s12、求出钢筋的边缘轮廓点,将边缘轮廓点拟合成直线,并判断各个轮廓点是否均匀的分布在直线的两边,如是则表明钢筋肋面和相机面平行,否则继续调整,并通过实时显示钢筋的边缘轮廓,进行二次判断安装位置是否正确。

12.本发明的有益效果体现在:采用本装置进行的测量方法不需要在钢筋上打标,根据测量拉伸前后钢筋上肋之间的间距变化计算钢筋的伸长率,提高了测量准确度以及测量效率。同时利用本装置还可以进行钢筋断裂总延伸率和断后收缩率的测量。

附图说明

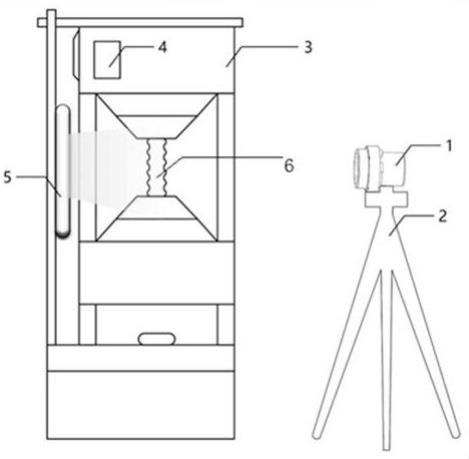

13.图1:本发明结构关系示意图。

具体实施方式

14.以下结合实施例及图1阐述本发明的技术方案,本发明揭示了一种带肋钢筋免标记断后力学性能测量装置,包括拉伸试验机3,所述拉伸试验机3的一侧设置有图像采集机构,所述图像采集机构的图像采集端与所述拉伸试验机的拉伸产品6肋面平行设置,所述拉伸试验机3上设置有振动传感器4,所述振动传感器4与外设的主控单元连接。所述主控单元可以为电脑。通过所述振动传感器4从力的角度感应钢筋是否被拉断。

15.所述图像采集机构包括高速工业相机1及设置于所述高速工业相机1下方的高度调节支架2。通过调节所述高度调节支架2的高度从而使得高速工业相机1与拉伸产品6肋面平行以完整清楚的进行拍摄和提取图像。通过图像采集机构进一步的采集图像以视觉确认钢筋被拉断。

16.所述装置还包括一用于补光的光源5,所述光源5与所述主控单元电性连接。本实施例中,所述光源5为led灯。具体的,所述光源5设置于拉伸试验机3的安全门上,所述光源5与图像采集机构分别设置于待拉伸产品的两侧。

17.本发明还揭示了采用以上装置进行测量伸长率的方法,其包括如下步骤:首先,进行图像采集机构的位置调整,使得钢筋肋面和相机面平行;s1、对图像进行二值化,使用开闭运算去除毛刺,根据区域面积、长度及矩形度等筛选出钢筋区域;s2、求出钢筋的边缘轮廓点,将这些点拟合成直线,并判断各个轮廓点是否均匀的分布在直线的两边,如是则表明钢筋肋面和相机面平行,否则继续调整;s3、实时显示钢筋的边缘轮廓,以便工作人员二次判断安装位置是否正确。

18.待以上确认安装好后,通过高速工业相机1在钢筋拉伸实验前拍摄一张钢筋的图像,记为图像一;钢筋在拉伸过程中,用高速相机拍摄图像。

19.其中,所述钢筋拉断的判断包括如下方法:通过拍摄钢筋实时图像判断钢筋是否被拉断;通过振动传感器监测钢筋被拉断时所产生的振动来判断钢筋是否被拉断;通过与试验机联机获得拉力曲线-位移曲线来判断钢筋是否被拉断。

20.根据以上三种方法记录钢筋被拉断的时刻,保存拉断前一刻钢筋的图像,此图像用来测量钢筋断裂总延伸率,记为图像二;待完全拉断并待拉伸试验机稳定后,拍摄一张钢筋断后的图像,用来计算钢筋断后伸长率的图像,记为图像三。

21.计算拉伸前肋间距的具体步骤如下:s1、对图像一进行二值化,并使用开闭运算去除毛刺,根据区域面积、长度及矩形度等筛选出钢筋区域,并将钢筋旋转至垂直方向;s2、求出每个钢筋区域的最小外接矩形、最小外接矩形的半宽以及钢筋的中心线;s3、求出钢筋的两条长边的边缘轮廓线,在钢筋左右两侧距离钢筋中心半宽处分别生成两条中线的平行线,计算钢筋边缘轮廓线和两条平行线的交点;s4、判断每两个相邻交点之间的距离当距离过小时,则取这两个交点之间的中点记为钢筋的肋的最高点;否则取两点中的第一个点为钢筋的肋的最高点;s5、依次计算每个相邻交点之间的距离即为钢筋的肋间距;s6、将钢筋两条长边的边缘轮廓线上的螺纹点剔除,将剩余点拟合成直线,计算两条长边之间的距离即为钢筋的像素直径。

22.计算断后肋间距的具体步骤如下:图像二的处理:同样利用拉伸前肋间距的计算步骤中的s1~s5对图像二进行处理,计算出钢筋的肋间距;s6、计算钢筋断裂处的直径,钢筋被拉伸后,断裂处变为最细,在钢筋区域上每隔一定的像素均匀的生成一些直线,计算直线和钢筋轮廓的交点,对应交点之间的距离为钢筋的直径。找出最小值即为钢筋断裂处直径。

23.根据gb/t 228.1-2010国家标准中断裂总延伸率的计算公式,计算断裂总延伸率,其中为引伸计标距,为断裂总延伸。在本方法中,。

24.图像三的处理:同样利用拉伸前肋间距的计算步骤中的s1~s5对图像三进行处理,计算出钢筋的肋间距;s6、计算钢筋断裂顶端的直径,用区域定位法定位到断裂处,提取断裂处的轮廓,生成一条水平线,计算轮廓与水平线的交点,交点之间的距离即为直径。

25.根据gb/t 228.1-2010国家标准计算断后伸长率的公式计算断后伸长率,其中为原始标距,为断后标距。

26.同时本技术中还可以根据gb/t 228.1-2010国家标准中断面收缩率计算公式:(1),其中为平行长度部分的原始横截面积,为断后最小横截面积,将,带入,公式1变为,即可计算出断面收缩率。当然,本发明中也可以用双目相机,或者结构光代替工业相机可获得肋的实际间距尺寸,同样可以计算断裂总延伸率、断后伸长率及断面收缩率。

27.当然本发明尚有多种具体的实施方式,在此就不一一列举。凡采用等同替换或者等效变换而形成的所有技术方案,均落在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1