一种金属氢化物透射电镜样品的制备方法与流程

1.本发明涉及材料的电子显微分析技术领域,具体涉及一种金属氢化物透射电镜样品的制备方法。

背景技术:

2.氢气以固态形式储存具有容量高、纯度高、储存与运输安全等优势,氢原子占据金属晶格中间隙位置形成金属氢化物,金属氢化物是一种重要的储能功能材料。金属氢化物中氢原子的占位与金属的元素性质、晶格参数、电子云密度等因素有重要关联,氢原子的占位形式及比例直接影响其储氢容量、热力学及动力学性质。因此,认识金属氢化物中氢的占位是研究学者重点关注的科学问题。

3.氢元素原子序数低、重量轻,球差矫正透射电子显微技术是可直观看到金属氢化物中氢原子占位的关键技术。金属氢化物的球差透射电子显微分析要求样品厚度极薄、无有机物沾污、无损伤层等,这对金属氢化物电镜样品的制备方法提出了极高的要求。金属氢化物样品通常为粉末状或块状,针对粉末状的金属氢化物纳米颗粒样品,可直接采用透射电镜观察到氢原子占位,文献报道的氢原子占位分析研究主要为纳米颗粒样品。而针对块状金属氢化物样品,目前相关的电镜样品制备方法还不成熟。传统的块状电镜样品制备方法主要包括电解双喷法、离子减薄法和聚焦离子束制样法。电解双喷法主要针对导电性较好的纯金属样品,金属氢化物导电性较差,且电解过程易导致氢化物分解,导致制样不成功。离子减薄法制样流程复杂、制样成功率低,且难以制备出满足氢原子占位分析的电镜样品。聚焦离子束法制备的样品通常较厚,且极易在样品两侧引入离子损伤层,阻碍对氢原子的占位分析。此外,聚焦离子束法还会导致金属氢化物样品局部区域的氢解离,导致无法获得准确可靠的分析数据。最新发展的电化学清洗及减薄方法可以实现对金属电镜样品的清洗及减薄,但无法应用于导电性较差的金属氢化物电镜样品的清洗及减薄。满足氢原子占位分析要求的金属氢化物电镜样品制备方法仍然存在挑战性。

4.综上所述,现有制备方法制备的块状金属氢化物电镜样品普遍存在样品较厚、易损伤、氢解离、制样成功率低等问题,导致缺乏对块状金属氢化物中氢占位信息的准确认识,对加快研制高性能储氢材料带来不利。有必要针对块状金属氢化物电镜样品提出创新性的制备方法,克服其样品厚、易损伤和氢解离等问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种金属氢化物透射电镜样品的制备方法,以获得厚度和洁净度满足氢原子占位分析要求的块状金属氢化物透射电镜样品,最终达到在透射电子显微镜下观察到氢原子占位的目的。

6.本发明首次尝试了对块状金属透射电镜样品进行高温高压氢气氛围充氢的技术流程,针对电镜样品尺寸极小,充氢过程极易样品脱落、氧化、氢脆粉碎等瓶颈问题,采用沉积碳化物方式固定样品两端。针对电镜样品易于弯曲或卷曲,采用逐级缩短减薄区域的方

法对金属透射电镜样品进行梯度减薄,以避免电镜样品弯曲或卷曲。通入氢气速度缓慢,随后密封放置电镜样品的石英管,以保持石英管内温度均匀性与高真空度,最后缓慢加热减缓吸氢速度,避免电镜样品发生氢脆粉碎,所得的块状金属氢化物透射电镜样品可直接用于在透射电镜中分析氢原子占位信息。

7.本发明的一种金属氢化物透射电镜样品的制备方法,具体包括以下步骤:

8.a.采用聚焦离子束制样法从块状金属上制备出金属透射电镜样品,对所述金属透射电镜样品进行离子减薄处理;

9.b.将金属透射电镜样品一种金属氢化物透射电镜样品的制备方法进行电化学减薄,获得电化学减薄的金属透射电镜样品;

10.c.将金属透射电镜样品置入石英管中,将石英管抽至高真空,达到设定的真空度后缓慢通入一定压力的氢气,达到设定的压力值后将石英管用阀门密封;

11.d.采用电加热炉对石英管进行缓慢加热,达到设定温度值后保温一定时间,达到设定时间后缓慢降温,直至冷却至室温,获得块状金属的金属氢化物透射电镜样品。

12.本发明首先制备块状金属的金属透射电镜样品并进行电化学减薄,再对其进行高温高压充氢获得块状金属氢化物透射电镜样品。

13.进一步,步骤a中,首先在半圆形金属微珊上切割出与金属透射电镜样品尺寸匹配的凹槽,然后采用喷涂沉积物方法将金属透射电镜样品的两端固定于金属微珊的凹槽中,采用逐级缩短减薄区域的方法对金属透射电镜样品进行梯度减薄。

14.进一步,步骤b中电化学减薄,具体使用的电解液体积配比v(hclo4):v(ch3ch2oh)范围为1:99至10:90,电解液温度控制范围为-60℃至-20℃,电压控制范围15v至30v,脉冲时间控制范围0.02秒至0.10秒。

15.进一步,步骤c中石英管的真空度优于5

×

10-4

pa,通入氢气的速率低于10pa/s,氢气压力控制范围为0.5大气压至2大气压。

16.进一步,步骤d中电加热炉升温速率小于0.5℃/s,设定温度值为150℃至350℃,保温时间控制范围为5分钟至60分钟,降温速率小于0.5℃/s。

17.进一步,所述的沉积物为不易与氢气反应的碳化物。

18.进一步,所述金属透射电镜样品的尺寸长

×

高

×

厚约为10um

×

8um

×

0.2um。

19.本专利首先制备块状金属的金属透射电镜样品并进行电化学减薄,再对其进行高温高压充氢获得块状金属氢化物透射电镜样品。该技术避免了电镜样品氢致粉化或氧化等问题,本发明的金属氢化物透射电镜样品的制备方法制备出的金属氢化物透射电镜样品厚度薄、无损伤层、无氢解离,满足在透射电镜中分析氢原子的占位的要求。在储氢材料领域以及材料电子显微分析研究领域都有重要的应用前景。

附图说明

20.图1为本发明中使用的镀金微栅及金属透射电镜样品固定位置的示意图;

21.图2为本发明的金属透射电镜样品的两端固定于镀金微珊与梯度减薄的示意图;

22.图3为本发明的金属透射电镜样品固定在镀金微栅的侧面扫描电子显微图像;

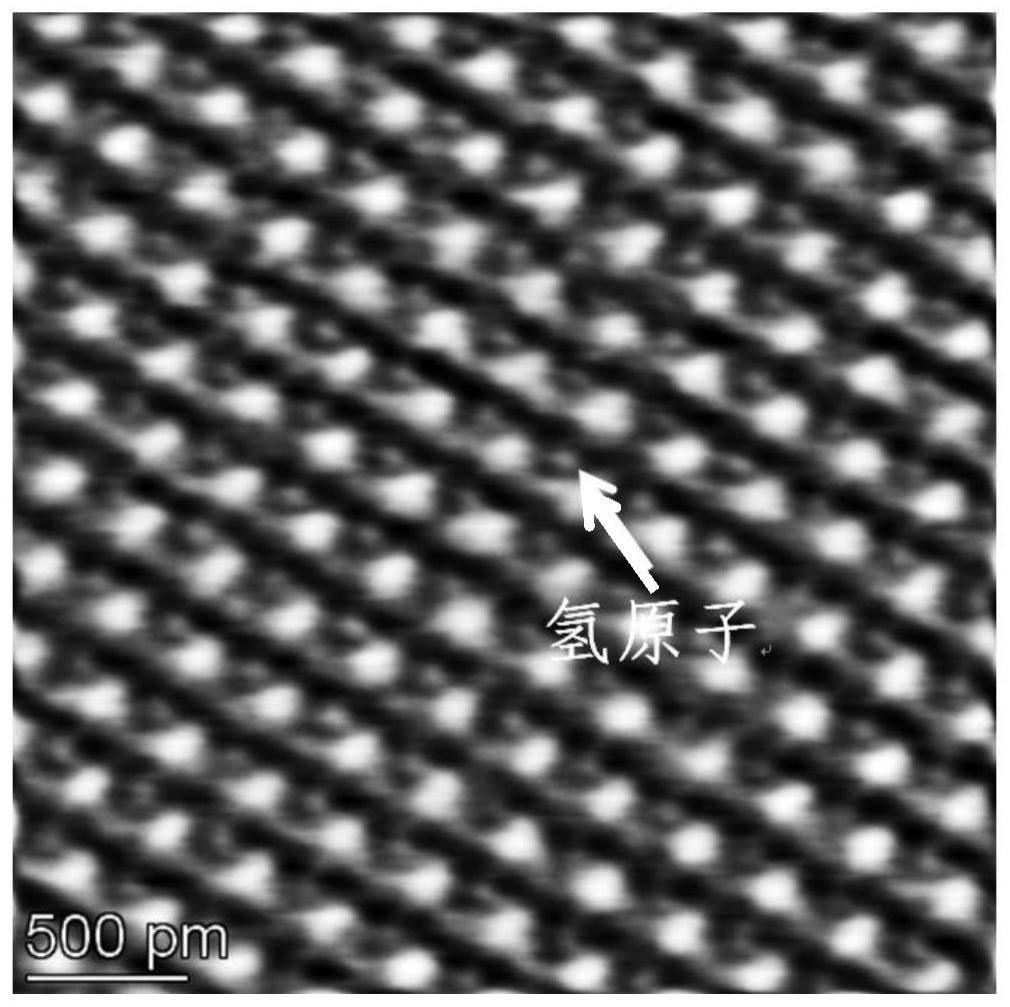

23.图4为实施例一中ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

块状合金的金属氢化物的透射电子显微图像;

24.图5为实施例二中ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

au

0.0025

块状合金的金属氢化物的透射电子显微图像。

具体实施方式

25.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。本领域技术人员可由本说明书所揭示的内容对这些技术方案做进一步改良而不违背本发明的精神和范围。

26.本发明提出的金属氢化物透射电镜样品的制备方法的包括以下步骤:

27.步骤a.制备块状金属的透射电镜样品

28.首先采用聚焦离子束法从块状金属上制备出尺寸长

×

高

×

厚约为10um

×

8um

×

0.2um的金属透射电镜样品,然后在半圆形金属微珊上切割出与金属透射电镜样品尺寸匹配的凹槽,再采用喷涂沉积物方法将金属透射电镜样品的两端固定于金属微珊的凹槽中,最后采用逐级缩短减薄区域的方法对金属透射电镜样品进行梯度减薄。

29.步骤b.金属透射电镜样品电化学减薄

30.按一定体积比配置电解液,将盛有电解液的烧杯放置于一盛有甲醇的玻璃盆中,并将玻璃盆置于磁搅拌器上,通过磁转子使电解液混合均匀。在玻璃盆中加入干冰,调节电解液的温度至所需的实验温度,玻璃盆中的甲醇温度控制范围为-60℃至-20℃。将直流电源控制器的一电极置于电解液烧杯中,设置直流电源控制器的电压参数,以及脉冲控制器的脉冲时间参数,电压和脉冲时间范围分别为15v至30v和0.02秒至0.10秒。将持有金属电镜样品的镀金镊子与直流电源控制器另一电极连接,快速将金属电镜样品放入电解液烧杯中,并同时按脉冲控制器的启动按钮进行金属透射电镜样品的电化学减薄。

31.步骤c.电化学减薄的金属透射电镜样品置于石英管中并通入氢气

32.将金属透射电镜样品置入圆柱形石英管中,将石英管抽至高真空,待真空度优于5

×

10-4

pa后以低于10pa/s的速率缓慢通入压力范围为0.5大气压至2大气压的氢气,随后将石英管用阀门密封;

33.步骤d.电化学减薄的金属透射电镜样品高温高压充氢

34.采用电加热炉对已充入氢气的石英管进行缓慢加热,其升温速率小于0.5℃/s,达到设定温度范围为150℃至350℃后保温5分钟至60分钟,随后以降温速率小于0.5℃/s缓慢降温,直至冷却至室温,获得块状金属的金属氢化物透射电镜样品。

35.为了确保电镜样品的良好导电性和避免金属氢化物在电化学减薄过程中出现的氢解离问题,特别采用首先制备块状金属的金属透射电镜样品并进行电化学减薄,再对其进行高温高压充氢获得块状金属氢化物透射电镜样品。

36.为了避免金属氢化物透射电镜样品在通入氢气或充氢过程中脱落,特别采用首先在半圆形金属微珊上切割出与金属透射电镜样品尺寸匹配的凹槽,再采用喷涂沉积物方法将金属透射电镜样品的两端固定于金属微珊的凹槽中,且采用不易于氢气反应的碳化物沉积物作为粘接剂。为了避免样品弯曲或卷曲,特别采用逐级缩短减薄区域的方法对金属透射电镜样品进行梯度减薄。

37.为了避免金属氢化物透射电镜样品被氧化和氢脆粉碎,特别采用先缓慢通入氢气再缓慢加热的方法,随后采用缓慢降温的方法,既确保充氢的顺利进行又避免样品氢脆粉

碎。密封在石英管中既提高温度均匀性,又能确保高真空度避免氧化。

38.本发明中使用的主要设备和样品显微分析设备如下:

39.(1)聚焦离子束显微镜:采用美国thermofisher scientific公司的scios 2hivac聚焦离子束显微镜制备块状金属的金属透射电镜样品,制备的金属透射电镜样品尺寸长

×

高

×

厚约为10um

×

8um

×

0.2um,加速电压2kv至30kv;

40.(2)直流电源控制器:采用美国tektronix公司的pws4305可编程直流电源控制器,工作电压0v至30v;

41.(3)球差矫正透射电子显微镜:采用美国thermofisher scientific公司的themis z型双球差矫正透射电子显微镜对金属氢化物电镜样品进行氢原子占位分析,电镜的极限分辨率0.06nm,工作电压300kv。

42.实验结果表明,本发明的金属氢化物透射电镜样品的制备方法是一种专门针对块状金属氢化物材料发明的电镜样品制备方法,该方法克服了现有方法存在的制样成功率低、样品厚、存在损伤层的问题,以及避免了电镜样品制备流程存在的氢解离问题,该方法制备出的透射电镜样品具有厚度薄、无损伤层、无氢解离的显著优点,满足采用球差透射电镜分析金属氢化物中氢原子占位的要求,有利于加快新型储氢材料的研制。

43.实施例1

44.本实施例制备ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

块状合金的金属氢化物透射电镜样品,具体步骤如下:

45.步骤a.制备块状金属的透射电镜样品

46.采用聚焦离子束法从块状金属上制备出尺寸长

×

高

×

厚约为10um

×

8um

×

0.2um的金属透射电镜样品,在半圆形金属微珊上切割出与金属透射电镜样品尺寸匹配的凹槽,再采用喷涂碳化物方法将金属透射电镜样品的两端固定于金属微珊的凹槽中,最后采用逐级缩短减薄区域的方法对金属透射电镜样品进行梯度减薄。

47.步骤b.金属透射电镜样品电化学减薄

48.按体积比为v(hclo4):v(ch3ch2oh)=4:96配置电解液150ml,将盛有电解液的烧杯放置于一盛有甲醇的玻璃盆中,并将玻璃盆置于磁搅拌器上,通过磁转子使电解液混合均匀。在玻璃盆中加入干冰,调节电解液的温度至所需的实验温度-30℃。将直流电源控制器的一电极置于电解液烧杯中,设置直流电源控制器的电压为25v,以及脉冲控制器的脉冲时间为0.05秒。将持有金属电镜样品的镀金镊子与直流电源控制器另一电极连接,快速将金属电镜样品放入电解液烧杯中,并同时按脉冲控制器的启动按钮进行金属透射电镜样品的电化学减薄。

49.步骤c.电化学减薄的金属透射电镜样品置于石英管中并通入氢气

50.将金属透射电镜样品置入圆柱形石英管中,将石英管抽至高真空,待真空度达到2.2

×

10-4

pa后以10pa/s的速率缓慢通入压力为1大气压的氢气,随后将石英管用阀门密封;

51.步骤d.电化学减薄的金属透射电镜样品高温高压充氢

52.采用电加热炉对已充入氢气的石英管以0.5℃/s升温速率缓慢加热,达到设定温度200℃后保温30分钟,随后以0.5℃/s降温速率缓慢降温,直至冷却至室温,获得块状金属的金属氢化物透射电镜样品。

53.试验结果如下:

54.由图4的透射电子显微图像可以得出,经过电化学减薄和高温高压充氢后的块状金属氢化物电镜样品,可以直观观察到原子级原子排布图像,尤其是可以直观地观察到氢原子在ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

块状氢化物晶格中的占位,从而统计获得ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

合金中氢原子占位分布与比例信息,建立ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

氢化性能与氢占位的科学关系。

55.实施例2

56.本实施例制备ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

au

0.0025

块状合金的金属氢化物透射电镜样品,具体实施方式与实施例1基本相同,主要区别在于:电解液配方为v(hclo4):v(ch3ch2oh)=6:94,电解液温度为-35℃,直流电源电压为28v,脉冲时间为0.08秒,样品加热温度为250℃,样品室中通入氢气压力为1.5大气压。

57.试验结果如下:

58.由图5的透射电子显微图像可以得出,经过电化学减薄和高温高压充氢后的金属氢化物电镜样品,可以直观观察到原子级原子排布图像,尤其是可以直观地观察到氢原子在ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

au

0.0025

块状氢化物晶格中的占位,从而统计获得ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

au

0.0025

合金中氢原子占位分布与比例信息,建立ti

0.2

zr

0.2

hf

0.2

mo

0.2

nb

0.2

au

0.0025

氢化性能与氢占位的科学关系。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1