基于数字DR成像技术识别特种粉体物料中夹杂物的方法与流程

基于数字dr成像技术识别特种粉体物料中夹杂物的方法

技术领域

1.本发明涉及数字dr成像技术的无损检测方法技术领域,尤其涉及一种基于 数字dr成像技术识别特种粉体物料中夹杂物的方法。

背景技术:

2.特种粉体物料为灰白色物料,化学性质活泼,长期受氩气气氛保护,物料 颗粒尺寸<1.0mm,-20目~+80目的物料质量占比>70%,特种物料密度< 0.8g/cm3,特种粉体物料松装密度<0.4g/cm3,在特种粉体物料的造粒过程中不 可避免的会引入夹杂物,夹杂物尺寸及含量(夹杂物长边尺寸<1.0mm,夹杂物 体积占比≤0.07%)是特种粉体物料的关键质量指标,因此必须采取有效的检测 方法来实现夹杂物的定量检测,保证特种粉体物料中的夹杂物含量。

3.对于粉体物料中夹杂物的检测目视检测法应用较多,目视检测法适用于与 粉体物料颜色差异较大的夹杂物检测,同时对大尺寸夹杂物也具有一定的检测 能力,但目视检测法效率较低,不能识别尺寸细小及颜色与粉体物料接近的夹 杂物,严重依赖人为检测造成检测结果的不确定性,特种粉体物料中夹杂物的 目视检测在受氩气保护的手套箱内进行增加了检测难度,检测过程中人为翻动 物料使检测存在随机性,同时目视检测难以实现夹杂物的定量检测,因此目视 检测法检测存在较大的质量隐患,不适合特种粉体物料中夹杂物的定量检测。

4.而数字dr成像技术是一种无损检测技术,属于非接触式检测,可以不用人 工翻动物料就可识别粉体物料中夹杂物含量情况。dr成像类似于传统的x光拍 片,不同之处是x光拍片是使被检工件后面的胶片感光,所获得的是胶片上的 图像。而dr成像是射线穿过被检工件,对检测的信息进行重建后,以二维图像 形式展现所检测方向的密度差异,整个过程便捷,效率高。

技术实现要素:

5.本发明的目的在于克服现有技术中所述的缺陷,从而提供一种基于数字dr 成像技术识别特种粉体物料中夹杂物的方法,该基于数字dr成像技术识别特种 粉体物料中夹杂物的方法实现特种粉体物料中夹杂物的定量检测,保证特种粉 体物料质量。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种基于数字dr成像技术识别特种粉体物料中夹杂物的方法,包括以下步 骤:

8.步骤s1:在受氩气气氛保护的制粒手套箱内将特种粉体物料包装于装粉容 器内,送出制粒手套箱;

9.步骤s2:采用成像系统,对装有特种粉体物料的所述装粉容器进行成像, 获取dr图像;

10.步骤s3:调节图像灰度值范围识别像质计孔洞,根据图像局部区域的灰度 差异识别夹杂物;

11.步骤s4:对所述夹杂物进行尺寸测量和体积等效计算,将所述装粉容器送 回制粒手套箱,完成所述夹杂物的定量检测。

12.进一步地,所述装粉容器按照透照厚度最小的方向摆放。

13.进一步地,所述装粉容器采用低密度的非金属材质加工制造并采用凹槽挤 压密封。

14.进一步地,所述成像系统采用微焦点x射线源,源电压≤150kv,源电流≤ 500μa,焦点尺寸<50μm。

15.进一步地,通过图像局部区域的灰度值大来识别所述特种粉体物料,通过 图像局部区域的灰度值小来识别所述夹杂物。

16.进一步地,对图像中所述夹杂物的长边和宽进行尺寸测量,同一夹杂物的 尺寸进行至少3个角度的检测,以确定所述夹杂物的真实尺寸。

17.进一步地,对所述特种粉体物料进行夹杂物检验,检验位置分为0

°

和

±ꢀ

15

°

三个方位,若检验位置在+15

°

时发现有夹杂物尺寸较0

°

时增大,则需以 +15

°

为基准点,再逆时针旋转15

°

进行照射尺寸确认。

18.进一步地,确定尺寸后,根据测得的长、宽尺寸对所述夹杂物的类型进行 分类,以计算等效体积。

19.进一步地,所述夹杂物分为以下四类:

20.a类:颗粒状,长和宽的算术平均值m≤1mm,当量体积按φ0.5mm球体计 算;

21.b类:颗粒状,长和宽的算术平均值m>1mm,当量体积按φm的球体计算;

22.c类:丝状,长l≤5mm,长/宽>10,当量体积按φ0.25mm

×

l计算;

23.d类:丝状,长l>5mm,长/宽>10,当量体积按π

×

[(实测宽度最大值+ 实测宽度最小值)/2]2×

l计算。

[0024]

进一步地,按照公式v=va+vb+vc+vd计算四类夹杂物的总体积,并按照公式 δ=v/v

p

×

100%计算夹杂物总体积占特种粉体物料总体积的百分比,其中,δ为 夹杂物体积占比,v为按图像计算出的四类夹杂物总体积,v

p

为特种粉体物料的 总体积。

[0025]

与现有技术相比,本发明提供的基于数字dr成像技术识别特种粉体物料中 夹杂物的方法具有以下有益效果:

[0026]

本发明提供的基于数字dr成像技术识别特种粉体物料中夹杂物的方法运用 数字dr成像技术,获取图像后,直接根据局部区域的灰度值差异进行夹杂物识 别,夹杂物识别完成后,对夹杂物的长、宽进行尺寸测量和夹杂物等效体积计 算,整个操作流程方便快捷,效率高,受操作人员人为因素影响小,结果准确, 检测过程特种粉体物料受氩气保护。

[0027]

本发明在数字dr成像技术的基础上,首次实现了特种粉体物料中夹杂物的 量化识别,提高了检测准确性,消除了目视检测带来的质量隐患,保证了特种 粉体物料产品质量。

附图说明

[0028]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述 中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付 出创造性劳动的前提下,还

可以根据这些附图获得其它的附图。

[0029]

图1为本发明实施例所提供的检测布局示意图;

[0030]

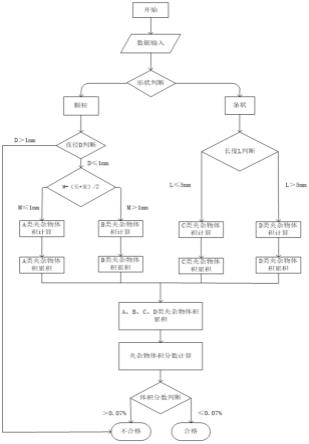

图2为本发明实施例所提供的夹杂物定量检测流程图示意图;

[0031]

图3为本发明实施例所提供的方形装粉容器的正视图;

[0032]

图4为本发明实施例所提供的方形装粉容器的左视图;

[0033]

图5为本发明实施例所提供的方形装粉容器的俯视图;

[0034]

图6为本发明实施例所提供的图2的a处放大图;

[0035]

图7为本发明实施例所提供的平板孔型像质计的正视图;

[0036]

图8为本发明实施例所提供的平板孔型像质计的侧视图;

[0037]

图9为本发明实施例所提供的扫描图像。

具体实施方式

[0038]

虽然本发明的基于数字dr成像技术识别特种粉体物料中夹杂物的方法可以 通过多种不同方式来实施,但是本文将结合附图对示例性实施方式进行详细描 述,可以理解的是,本文的描述应被认为是对基于数字dr成像技术识别特种粉 体物料中夹杂物的方法进行举例说明,而无意将本发明的保护范围局限于示例 性实施方式。因此,在本质上,附图和具体实施方式的描述应被认为用于说明 而非限制本发明。

[0039]

下面通过具体实施方式进一步详细说明。

[0040]

如图1和图2所示,本发明提供了一种基于数字dr成像技术识别特种粉体 物料中夹杂物的方法,本发明是在数字dr成像技术的基础上实现,数字dr成 像检测装置配置电机驱动在自动控制程序下,完成x射线源1、工装平台4、面 阵探测器3的位置调节,实现特种粉体物料中夹杂物的定量检测,保证特种粉 体物料质量。本发明提供的基于数字dr成像技术识别特种粉体物料中夹杂物的 方法包括以下步骤:步骤s1:在受氩气气氛保护的制粒手套箱内将特种粉体物 料包装于装粉容器内,送出制粒手套箱;步骤s2:采用成像系统,对装有特种 粉体物料的所述装粉容器进行成像,获取dr图像;步骤s3:调节图像灰度值范 围识别像质计孔洞,根据图像局部区域的灰度差异识别夹杂物;步骤s4:对所 述夹杂物进行尺寸测量和体积等效计算,将所述装粉容器送回制粒手套箱,完 成所述夹杂物的定量检测。

[0041]

对于步骤s1,由于特种粉体物料属于低密度材料,射线衰减系数小,同时 检测需要识别的夹杂物尺寸小,因此,设计的专用装粉容器2应采用低密度的 非金属材质加工制造。特种粉体物料检测过程中受氩气保护,专用装粉容器的 采用凹槽挤压密封,以保证其密封性。为了降低检测几何不清晰度对检测的影 响,图3至图6半剖地示出了专用装粉容器2的整体结构,装粉容器采用方形 结构的专用装粉容器2,按照透照厚度最小的方向摆放。

[0042]

对于步骤s2,为了保证对小尺寸夹杂物的检测,应保证成像系统的空间分 辨率,空间分辨率主要由x射线源焦点尺寸及面阵探测器像素元尺寸决定,因 此本发明的成像系统采用的微焦点x射线源,源电压≤150kv(可调),源电流 ≤500μa(可调),焦点尺寸<50μm,采用的面阵探测区像素元尺寸为0.2mm, 同时为了保证一批特种粉体物料能一次性完成检测,面阵探测器3尺寸长*宽≥ 400mm*400mm。为了确保检测图像灰度值的均匀性,应将方形容器中心正对x射 线源。

[0043]

对于步骤s3,根据特种粉体物料的透照厚度,使用的平板孔型像质计厚度 t为

1.0mm,外径φ2为22mm。如图7和图8所示,平板孔型像质计开有3个小 孔(φi、φj、φk),孔径分别为0.8mm,1.6mm,3.2mm,3个小孔之间相隔角度 为α(α=120

°

),3个小孔的圆心布置在φ1圆(直径为10mm)上,调节图像的 灰度值范围识别第二个小孔。特种粉体物料制粒过程受工艺影响,产生的夹杂 物为铁屑、不锈钢屑与特种粉体物料的密度存在较大差异,如图9所示,特种 粉体物料透照所得图像的灰度值大,而夹杂物透照所得图像的灰度值小,若图 像局部区域灰度值较小,则该区域就是夹杂物透照形成的影像。

[0044]

对于步骤s4,对图像中夹杂物的长边和宽进行尺寸测量,同一夹杂物的尺 寸会进行至少3个角度的检测,以确定夹杂物的真实尺寸,具体检测方法如下:

[0045]

对特种粉体物料进行夹杂物检验,检验位置分为0

°

和

±

15

°

(装粉容器初 始放置位置为0

°

位置,工装平台4逆时针旋转15

°

为+15

°

方向,工装平台4 顺时针旋转15

°

为-15

°

方向)三个方位,若检验位置在+15

°

(或-15

°

)时发 现有夹杂物尺寸较0

°

时增大,则需以+15

°

(或以-15

°

)为基准点,再逆时针 旋转15

°

(或顺时针旋转15

°

)进行照射尺寸确认。确定尺寸后,根据测得的 长、宽尺寸对夹杂物类型进行分类,以便等效体积计算;夹杂物共分为a、b、c、 d四类,a、b类夹杂物为颗粒状夹杂物,c、d类夹杂物为丝状夹杂物。具体分 类方法及等效体积计算公式如下:

[0046]

a类:颗粒状(长和宽的算术平均值m≤1mm),当量体积按φ0.5mm球体计 算;

[0047]

b类:颗粒状(长和宽的算术平均值m>1mm),当量体积按φm的球体计算;

[0048]

c类:丝状(长l≤5mm,长/宽>10),当量体积按φ0.25mm

×

l计算;

[0049]

d类:丝状(长l>5mm,长/宽>10),当量体积按π

×

[(实测宽度最大值 +实测宽度最小值)/2]2×

l计算。

[0050]

分别统计a类、b类、c类、d类夹杂物的总体积,按下列公式计算:

[0051]

v=va+vb+vc+vd(mm3)

[0052]

夹杂物总体积占被检特种产品总体积的百分比按下列公式计算:

[0053]

δ=v/v

p

×

100%

[0054]

式中:

[0055]

δ(单位%)-夹杂物体积占比;

[0056]

v(单位mm3)-按图片计算出的各类夹杂物总体积;

[0057]vp

(单位mm3)-被检特种粉体物料的总体积,可由被检特种粉体物料质量 与松装密度的比值计算得出。

[0058]

本发明提出一种用于识别特种粉体物料中夹杂物尺寸及含量的快捷定量检 测方法,该方法是运用射线数字dr成像技术,获取被检物料的dr图像,调节 图像灰度值范围,识别平板孔型像质计孔洞,根据特种粉体物料与夹杂物的灰 度差异,识别夹杂物,再进行夹杂物尺寸测量及体积等效计算,从而实现夹杂 物的定量检测。本发明首次实现了特种粉体物料中夹杂物的量化识别,提高了 检测准确性,消除了目视检测带来的质量隐患,保证了特种粉体物料产品质量。

[0059]

经过900批次的夹杂物检测,一次检测时间≤5min,经检测的特种粉体物 料中夹杂物含量合格率为100%,不存在长边尺寸>1.0mm的颗粒状夹杂物,不 存在丝状夹杂物,夹杂物总体积占比<0.000007%,远小于夹杂物总体积占比≤ 0.07%的要求。检测工艺表如表1所示。

[0060]

表1检测工艺参数表

[0061][0062]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此, 任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变 化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以 所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1