铸模信息管理装置及管理方法、铸造系统以及记录介质与流程

1.本发明涉及一种铸模信息管理装置、铸造系统、铸模信息管理方法以及记录介质。

背景技术:

2.已知以下一种方法:在使用铸模来铸造金属产品的情况下,在铸模刻印有固有的识别信息之后进行铸造,以把握各产品的制造历史记录。例如,专利文献1中公开了在用于对铸造用砂型进行造型的主模的造型面贴附形成有管理码的标记件来进行铸造。该管理码由多个凸状的字符串与特殊符号的组合形成,该特殊符号由多个凸状的点构成且能够变更点的图案,能够通过变更点的图案来在短时间内变更管理码。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-65176号公报

技术实现要素:

6.发明要解决的问题

7.然而,上述那样的现有技术虽然在进行用一个砂型来获得多个产品的多件联铸(日语:多数個取

り

)的情况下是优选的,但是存在要花费劳力和时间在用于对铸造用砂型进行造型的主模的造型面贴附形成有管理码的标记件这样的问题。

8.因此,存在一种使用激光等在铸造用的铸模直接刻印固有的识别符号的方法。但是,使用激光等在铸模刻印识别符号的方法存在以下情况:难以调整刻印条件,使刻印的一部分走样或者刻印的深度不足,而不一定刻印出清晰的识别符号,从而无法辨识。而且,由识别符号无法辨识的铸模铸造出的铸件的识别符号也大多还是无法辨识。对于识别符号无法辨识的铸件无法追踪该铸件的制造条件等,因此有时成为不良品(不良铸件)。在铸造后的检查中发现这样的不良铸件的情况下,必须将其废弃。因此,期望一种尽量减少发生不良铸件的比例的方法。

9.本发明的一个方式的目的在于提供一种与以往相比能够减少发生识别符号无法辨识的不良铸件的比例的铸模信息管理装置、铸造系统以及铸模信息管理方法。

10.用于解决问题的方案

11.本发明的一个方式所涉及的铸模信息管理装置具备一个或者多个处理器。处理器执行判定处理,在该判定处理中,基于通过对刻印有识别符号的铸模的表面进行拍摄或者扫描而获得到的图像数据或者轮廓数据,来判定识别符号是否良好。另外,处理器执行关联处理,在该关联处理中,在判定处理的判定结果为良好的情况下,将与该铸模的历史记录及性状中的至少一方有关的信息同识别符号相关联。

12.本发明的一个方式所涉及的铸造系统具备上述的铸模信息管理装置。

13.在本发明的一个方式所涉及的铸模信息管理方法中,一个或者多个处理器执行判定处理和关联处理。判定处理是基于通过对刻印有识别符号的铸模的表面进行拍摄或者扫

描而获得到的图像数据或者轮廓数据、来判定识别符号是否良好的处理。关联处理是在判定处理的判定结果为良好的情况下、将与该铸模的历史记录及性状中的至少一方有关的信息同识别符号相关联的处理。

14.本发明的一个方式所涉及的记录介质是计算机可读取的非暂态记录介质,记录有程序,该程度使计算机执行以下处理:判定处理,基于通过对刻印有识别符号的铸模的表面进行拍摄或者扫描而获得到的图像数据或者轮廓数据,来判定所述识别符号是否良好;以及关联处理,在所述判定处理的判定结果为良好的情况下,将与该铸模的历史记录及性状中的至少一方有关的信息同所述识别符号关联。

15.发明的效果

16.根据本发明的一个方式,能够提供一种与以往相比能够减少发生识别符号无法辨识的不良铸件的比例的铸模信息管理装置、铸造系统以及铸造信息管理方法。

附图说明

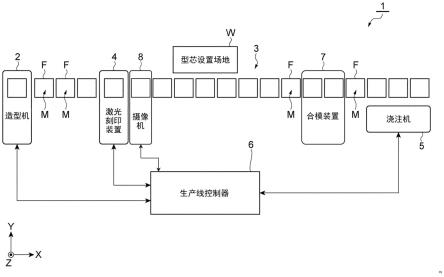

17.图1是本发明的实施方式1所涉及的铸造系统的概要结构图。

18.图2是实施方式1所涉及的铸造系统的激光刻印装置的截面图。

19.图3是实施方式1所涉及的铸造系统的摄像机的配置图。

20.图4是实施方式1所涉及的铸造系统的生产线控制器的结构框图。

21.图5是表示实施方式1所涉及的铸模信息管理方法的流程的流程图。

22.图6是本发明的实施方式2所涉及的第二刻印装置的配置图。

23.图7是表示实施方式2所涉及的铸模信息管理方法的流程的流程图。

具体实施方式

24.〔实施方式1〕

25.下面,使用附图来详细地说明本发明的一个实施方式。此外,在下面的说明中,对同一或者相当要素标注同一附图标记,并省略重复的说明。附图的尺寸比率与说明中的尺寸比率未必一致。“上”“下”“左”“右”的用语基于图示的状态,是方便的用语。在图中示出的x方向和y方向表示水平方向,z方向表示铅垂方向。

26.图1是表示本发明的实施方式1所涉及的铸造系统1的一部分的一例的概要结构图。铸造系统1是用于制造铸件的系统的一部分。如图1所示,铸造系统1具备造型机2、搬送线路3、激光刻印装置(第一刻印装置)4、摄像机8、型芯设置场地w、合模装置7、浇注机5、以及生产线控制器(line controller)6。生产线控制器6是说明书中记载的“铸模信息管理装置”的一例。

27.造型机2是制造铸模m的装置。作为一例,铸模m是由生型砂形成的砂型。生型砂包含硅砂、膨润土以及规定的添加剂。造型机2将添加了水分的生型砂作为材料来形成铸模m。造型机2使用砂箱f来形成铸模m。造型机2与生产线控制器6以能够通信的方式连接。造型机2在从生产线控制器6接收到造型开始信号的情况下,开始铸模m的制造。造型机2向配置有模型的砂箱f内投入砂(生型砂),并对砂箱f内的砂进行加压来使其紧实。设为在造型机2中,分别造型出相当于铸模m的上部的上模和相当于铸模的下部的下模。此外,在图1中,上模和下模也由符号m表示。造型机2将造型完成信号发送到生产线控制器6。造型完成信号是

表示造型机2以正常的动作造型出铸模m的信号。造型机2由造型机控制器(未图示)来控制。

28.生产线控制器6当接收到造型完成信号时,针对造型出的铸模m发行固有的铸模连续编号。或者,也可以是,造型机控制器发行铸模连续编号,并将该铸模连续编号发送到生产线控制器6。生产线控制器6在与最初配置造型出的铸模m的工序位置对应的一级存储器(后述)的存储区域存储发行的铸模连续编号。在一级存储器设置有与铸模m(砂箱f)要依次停止的工序位置对应的存储区域。随着铸模m逐箱向下游侧的工序位置移动,存储于一级存储器的铸模连续编号也向与下游侧的下一个砂箱的工序位置对应的存储区域移位,来确保某个铸模m与该铸模m的铸模连续编号的对应。铸模连续编号是不重复的任意的编号。铸模连续编号例如可以由年月日以及按照在该日造型出的顺序分配的数字构成。

29.搬送线路3是搬送铸模的设备。搬送线路3从造型机2接受铸模m,并向下游侧搬送铸模m。搬送线路3例如具有辊输送机、导轨、载置铸模m和砂箱f并在导轨上行驶的台车、配置于造型机2侧的推动装置以及配置于浇注机5侧的缓冲装置等。辊输送机或者导轨从造型机2侧起朝向浇注机5侧呈直线状延伸。辊输送机或者导轨不限于呈直线状延伸的情况,例如也可以呈阶梯状延伸。辊输送机或者导轨也可以在造型机2与浇注机5之间呈无连结状(日语:一筆書

き

状)延伸。搬送线路3从造型机2起向下游侧依次搬送等间隔地排列在辊输送机或者导轨上的多个铸模m及砂箱f。搬送线路3被间歇驱动,每次驱动搬送规定的砂箱量的铸模m和砂箱f。规定的砂箱量既可以为一箱也可以为多箱。搬送线路3与生产线控制器6以能够进行通信的方式连接。搬送线路3当从生产线控制器6接收到砂箱进给信号时,搬送规定的砂箱量的多个铸模m和砂箱f。搬送线路3当完成规定的砂箱量的搬送时,向生产线控制器6发送砂箱进给完成信号。搬送线路3也可以在完成了所搬送的铸模m和砂箱f的定位时,向生产线控制器6发送砂箱进给完成信号。

30.激光刻印装置4设置于搬送线路3,利用激光对搬送线路3上的铸模m进行刻印。激光刻印装置4能够与生产线控制器6以能够进行通信的方式连接。激光刻印装置4、搬送线路3以及生产线控制器6在协同地动作的情况下,构成激光刻印系统。后述激光刻印装置4的详情。

31.摄像机8设置于搬送线路3,拍摄刻印于铸模m的识别符号来获取识别符号的图像数据。摄像机8能够与生产线控制器6以能够进行通信的方式连接。后述摄像机8的详情。

32.合模装置7是使上模与下模重合来获得铸模m的装置。

33.浇注机5是用于向铸模m流入熔液的装置。浇注机5与生产线控制器6以能够进行通信的方式连接。浇注机5在从生产线控制器6接收到砂箱进给完成信号的情况下,以位于浇注区的铸模m为对象,来向该铸模m流入熔液。浇注机5以预先决定的条件对铸模m进行浇注。由搬送线路3向用于进行后工序的区搬送被浇注后的铸模m。

34.在摄像机8与浇注机5之间设置有型芯设置场地w。作业人员驻留在型芯设置场地w对铸模m设置型芯。或者也可以是,配置自动地设置型芯的型芯设置装置,生产线控制器6使型芯设置装置在铸模m设置型芯。

35.生产线控制器6是统一控制铸造系统1的控制器。后述生产线控制器6的结构的详情。

36.接着,参照图2来详细地说明激光刻印装置4。图2是表示激光刻印装置4的结构的一例的截面图。如图2所示,激光刻印装置4具备头部10、喷吹部20以及头部控制部30。激光

刻印装置4与生产线控制器6以能够进行通信的方式连接。激光刻印装置4设置于搬送线路3,利用激光在搬送线路3上的铸模m的表面刻印识别符号。铸模m的表面是指划定出要铸造的产品的形状的面(转印产品的形状的面)。在本实施方式中,识别符号是指各铸模所固有的由字符、数字、符号、标记或者二维码(qr码(注册商标)、条形码等)等中的至少一个构成的符号串。但是,在由一个铸模m铸造多个铸件的情况下,在与各个铸件对应的铸模m的表面刻印多个铸件中的每个铸件所固有的识别符号。刻印是指在铸模m形成字符、数字、符号或者标记等的动作。在利用激光刻印识别符号的情况下,识别符号形成为槽部或者凹部。

37.由生产线控制器6生成要刻印的识别符号,并从生产线控制器6向激光刻印装置4发送该要刻印的识别符号。或者,也可以是,由激光刻印装置4的控制器(未图示)生成要刻印的识别符号来进行刻印,并向生产线控制器6发送该识别符号。

38.头部10是使激光l在刻印预定部位p聚焦的部件。头部10与用于产生激光的光源(未图示)连接。作为一例,头部10具有检电镜(未图示)和聚光镜(未图示),用于调整激光l的照射位置和焦点距离。头部10将激光l的焦点设定于铸模m的表面的刻印预定部位p来刻印识别符号。刻印预定部位p设定于铸模m的预先决定的范围。头部10收容于在壳体11的内部划分出的作业空间s。头部10支承于配置在作业空间s中的框构件12。

39.壳体11具有与作业空间s连通的搬入口22和搬出口23。壳体11以经由搬入口22和搬出口23向作业空间s搬入搬出铸模m的方式设置于搬送线路3。例如,在搬送线路3为直线的情况下,搬入口22和搬出口23以相向的方式形成于壳体11。壳体11以使搬入口22与搬出口23的相向方向同搬送线路3的延伸方向一致的方式设置于搬送线路3。

40.喷吹部20向铸模m的表面喷吹气体g。喷吹部20是送出气体g的设备,例如是送风机、压缩机、鼓风机(blower)等。在喷吹部20为压缩机或者鼓风机的情况下,喷吹部20具有朝向铸模m的表面喷吹气体g的吹出喷嘴21。作为一例,吹出喷嘴21设置于头部10。吹出喷嘴21也可以支承于框构件12。在喷吹部20为送风机的情况下,喷吹部20也可以支承于头部10或者框构件12。

41.头部控制部30控制头部10。控制是指决定位置和动作。作为一例,头部控制部30构成为plc(programmable logic controller:可编程逻辑控制器)。头部控制部30既可以配置于壳体11的外侧,也可以配置于壳体11的内侧。

42.头部控制部30主要控制激光l的输出、照射位置以及焦点距离等。头部控制部30控制激光光源、检电镜以及聚焦透镜来控制激光l的输出、照射位置以及焦点距离。头部10基于头部控制部30的控制,来向刻印预定部位p刻印识别符号。铸模m中包含的水分等由于激光l的照射而蒸发。因此,周边的视野可能被蒸气或者残渣遮挡。但是,由于通过从吹出喷嘴21喷出气体g来吹散蒸气等,因此不会对后述的数据获取带来影响。

43.头部控制部30也可以控制喷吹部20的动作。在该情况下,头部控制部30向喷吹部20输出开始信号、结束信号、表示目标压力的信号等。喷吹部20基于从头部控制部30接受到的信号进行动作。头部控制部30在通过喷吹部20喷吹气体g的期间使头部10刻印识别符号。头部控制部30在使喷吹部20开始喷吹动作后、或者与喷吹动作的开始同时地使头部10动作,来使头部10针对铸模m刻印识别符号。

44.当识别符号的刻印完成时,激光刻印装置4向生产线控制器6发送刻印完成信号。生产线控制器6当从激光刻印装置4接收到刻印完成信号时,发行与该识别符号对应的个体

识别连续编号。或者,也可以是,当识别符号的形成完成时,激光刻印装置4的控制器发行与该识别符号对应的个体识别连续编号,并将该个体识别连续编号发送到生产线控制器6。或者,也可以是,生产线控制器6或者激光刻印装置4的控制器在刻印开始前针对刻印对象铸模预先发行个体识别连续编号。

45.如前所述,发行与识别符号对应的个体识别连续编号的理由是有时由1个铸模m铸造多个铸件。在由一个铸模m铸造多个铸件的情况下,要对一个铸模m刻印多个识别符号。也就是说,铸模m的铸模连续编号与识别符号不是一一对应的。因此,发行与识别符号一一对应的个体识别连续编号。而且,个体识别连续编号与铸模连续编号相关联。此外,在由一个铸模m铸造一个铸件的情况下,生产线控制器6既可以发行也可以不发行个体识别连续编号。生产线控制器6在发行个体识别连续编号的情况下,只要使识别符号与个体识别连续编号对应即可,在不发行个体识别连续编号的情况下,只要使识别符号与铸模连续编号对应即可。

46.接着,参照图3来详细地说明摄像机8。图3是摄像机8的配置图。如图3所示,摄像机8安装于摄像机架台13,该摄像机架台13设置于从配置激光刻印装置4的工序位置起的下游的下一个砂箱的工序位置。摄像机8在配置于上游的上一个砂箱的工序位置的激光刻印装置4在铸模的表面刻印识别符号后,通过对刻印有识别符号的铸模的表面进行拍摄来获取图像数据。摄像机8是用于获取由激光刻印装置4刻印得到的识别符号的图像数据的数据获取装置。摄像机8向生产线控制器6发送获取到的图像数据。

47.或者,也可以是,使用表面轮廓测定装置,来作为替代摄像机8的数据获取装置,该表面轮廓测定装置通过对刻印有识别符号的铸模的表面进行扫描,来获取铸模的表面的轮廓数据。由此,获得刻印得到的识别符号的二维或者三维的轮廓数据。表面轮廓测定装置例如是距离传感器。距离传感器例如射出激光或者红外线,并通过飞行时间方式来计算到铸模表面的距离。利用距离传感器能够获取识别符号的轮廓数据、即刻印得到的识别符号的深度的数据。轮廓数据既可以是沿规定的一个方向扫描得到的二维的深度数据,也可以是在正交的两个方向上扫描识别符号整体得到的三维的深度数据。距离传感器将获取到的轮廓数据发送到生产线控制器6。

48.此外,安装摄像机8的位置也可以不必一定是激光刻印装置4的下游侧的工序位置。例如,也可以在配置激光刻印装置4的工序位置配置摄像机8。也就是说,也可以在安装激光刻印装置4的框构件12安装摄像机8。或者,也可以在激光刻印装置4的头部10安装摄像机8。像这样,摄像机8能够安装于能够获取刻印得到的识别符号的图像数据的任意的位置。

49.接着,参照图4来详细地说明生产线控制器6的结构。图4是生产线控制器6的结构框图。

50.如图4所示,生产线控制器6使用通用计算机来实现,生产线控制器6具备:处理器61、一级存储器62、二级存储器63、输入输出接口(输入输出if)64、通信接口(通信if)65以及总线66。处理器61、一级存储器62、二级存储器63、输入输出接口64、以及通信接口65经由总线66彼此连接。

51.在二级存储器63保存有后述的铸模信息管理程序和学习完毕模型。处理器61按照铸模信息管理程序所包含的命令,来执行铸模信息管理方法m1所包括的各步骤。在处理器61执行铸模信息管理方法m1的步骤m11(后述)时利用学习完毕模型。此外,在二级存储器63

保存有学习完毕模型是指在二级存储器63保存有用于规定学习完毕模型的参数。

52.作为能够用作处理器61的设备,例如能够列举出cpu(central processing unit:中央处理器)、gpu(graphics processing unit:图形处理器)、或者它们的组合。

53.另外,作为能够用作一级存储器62的设备,例如能够列举出半导体ram(random access memory:随机存取存储器)。另外,作为能够用作二级存储器63的设备,例如能够列举出快闪存储器、hdd(hard disk drive:硬盘驱动器)、ssd(solid state drive:固态驱动器)、或者它们的组合。

54.在输入输出接口64连接有输入设备和/或输出设备。作为输入输出接口64,例如能够列举出usb(universal serial bus:通用串行总线)等接口。作为与输入输出接口64连接的输入设备,能够列举出摄像机8。在铸模信息管理方法m1中从摄像机8获取的数据被输出到生产线控制器6,存储于一级存储器62。

55.通信接口65经由网络来与其它计算机进行有线连接或者无线连接。作为通信接口65,例如能够列举出以太网(注册商标)、wi-fi(注册商标)等的接口。经由这些网络来发送接收在铸模信息管理方法m1中生产线控制器6从其它计算机(例如机器学习装置)获取的数据(例如学习完毕模型)以及在铸模信息管理方法m1中生产线控制器6向其它计算机提供的数据。

56.此外,在本实施方式中,采用了使用单个处理器(处理器61)来执行铸模信息管理方法m1的结构,但是本发明不限于此。即,也可以采用使用多个处理器来执行铸模信息管理方法m1的结构。

57.另外,在本实施方式中,采用了将学习完毕模型保存在内置于与执行铸模信息管理方法m1的处理器(处理器61)相同的计算机的存储器(二级存储器63)的结构,但是本发明不限于此。即、也可以采用将学习完毕模型保存在内置于与执行铸模信息管理方法m1的处理器不同的计算机的存储器的结构。

58.另外,在本实施方式中,采用了将学习完毕模型保存在单个存储器(二级存储器63)的结构,但是本发明不限于此。即,也可以采用将学习完毕模型分散地保存在多个存储器的结构。

59.接着,说明铸模信息管理方法,但是在此之前说明与铸模的历史记录及性状中的至少一方有关的信息(下面也称为“铸模信息”。)。在本实施方式中,与铸模的历史记录及性状中的至少一方有关的信息(铸模信息)主要是与造型出铸模时的造型历史记录及造型出的铸模所使用的型砂的性状中的至少一方有关的信息。该信息也被称为造型历史记录数据。但是,铸模信息不限于此。例如,铸模信息也可以是移位数据的一部分。移位数据例如是造型历史记录数据、熔液状态数据、合金材料投入历史记录数据等。也就是说,铸模信息也可以是在铸模的造型历史记录数据中加入熔液状态数据或者合金材料投入历史记录数据中的至少一部分而得到的信息。此外,后述造型历史记录数据、熔液状态数据、合金材料投入历史记录数据的内容。这些造型历史记录数据、熔液状态数据、合金材料投入历史记录数据等与铸模的铸模连续编号或者个体识别连续编号相关联。通过将识别符号与铸模信息或者移位数据关联,容易将上述的铸模信息管理装置应用于使用移位数据的现有的铸造系统。

60.如前所述,在生产线控制器6的一级存储器中,分配有与搬送铸模的每一个砂箱的

工序位置对应的存储区域。当将铸模搬送到某个工序位置时,在与该工序位置对应的存储区域记录该铸模的铸模连续编号或者个体识别连续编号。当将铸模搬送(移位)一个砂箱时,记录于存储区域的铸模连续编号或者个体识别连续编号也被移位记录到与搬送目的地的工序位置对应的存储区域。因此,将铸模连续编号或者个体识别连续编号以及与它们相关联的前述的数据称为移位数据。通过将识别符号与移位数据关联,能够根据刻印在铸件的识别符号来追踪该铸件的制造条件等。

61.移位数据中的造型历史记录数据例如是铸模的造型时的砂投入重量、压缩率、静压或者压实压力、压实时间、升压速度、压实行程、铸模厚度、充气压(日语:

エアレーション

圧)、产品表面形状、造型时刻等。另外,造型历史记录数据例如也可以包含造型出铸模的型砂的紧实率(cb,日文:

コンパクタビリティ

)、水分、砂温度、透气度、铸模强度(抗压力)等数据。熔液状态数据例如是由浇注机5浇注的熔液的重量、温度、出液炉编号、炉料编号、材质编号、接受熔液的时刻、从接受熔液到浇注开始的时间以及从浇注开始到浇注结束的时间、接种剂投入量等。另外,熔液状态数据例如也可以包含与在炉中熔解的熔液的性状(包含熔液成分等)有关的数据。另外,例如也可以包含与在通过浇注浇包接种后的熔液成分有关的数据。合金材料投入历史记录数据例如是投入熔液的合金材料的种类、重量、投入时刻等。由适当地配置的测定装置(未图示)来测定这些造型历史记录数据、熔液状态数据、合金材料投入历史记录数据等,并将测定结果发送到生产线控制器6。或者,也可以是将这些测定结果发送到分别设置于造型机2、浇注机5、搬送线路3等的控制器(未图示),各个控制器将这些测定结果发送到生产线控制器6。

62.接着,参照图5来说明铸模信息管理方法m1。图5是表示铸模信息管理方法m1的流程的流程图。首先,在步骤m10中,生产线控制器6的处理器61获取铸模的识别符号的数据。具体地说,处理器61获取识别符号的图像数据或者轮廓数据。接着,在步骤m11中,处理器61基于获取到的识别符号的数据,来判定识别符号是否良好(判定处理、判定工序)。识别符号是否良好例如是作业人员是否能够辨识识别符号。在作业人员能够辨识识别符号的情况下,判定为良好,在无法辨识识别符号的情况下判定为否。如前所述,在本实施方式中,在判定处理中,处理器61使用学习完毕模型来判定图像数据或者轮廓数据。通过使学习完毕模型判定识别符号,与作业人员通过目视判定相比,能够更准确且迅速地判定识别符号是否良好。

63.接着,在步骤m12中,在识别符号是否良好的判定结果为良好的情况下(步骤m12:是),铸模信息管理流程(下面称为“管理流程”。)进入步骤m13。在步骤m13中,处理器61将该铸模信息与识别符号关联(关联处理、关联工序),管理流程进入步骤m15。另一方面,在步骤m12中,在识别符号是否良好的判定结果不是良好(步骤m12:否)的情况下,管理流程进入步骤m14。在步骤m14中,处理器61对浇注机5发送不向该铸模进行浇注的指示,管理流程进入步骤m16。另外,在铸造系统具备型芯设置装置的情况下,处理器61也可以向型芯设置装置发送不在该铸模中设置型芯的指示。另外,在作业人员进行型芯的设置的情况下,处理器61也可以在确定出该铸模后通过警报等通知作业人员不设置型芯。

64.在步骤m15中,处理器61继续进行对该铸模的铸造。然后,管理流程进入步骤m16。在步骤m16中,处理器61判定铸模信息管理是否结束。铸模信息管理结束是指判定了所有铸模的识别符号的情况、或者铸造系统停止的情况等。在步骤m16中,在判定为铸模信息管理

结束的情况下(步骤m16:是),铸模信息管理结束。另外,在步骤m16中,在判定为铸模信息管理未结束的情况下(步骤m16:否),管理流程返回步骤m10,处理器61获取下一个铸模的识别符号的数据。

65.说明了生产线控制器6的处理器61执行以上的铸模信息管理方法的全部的情况。也就是说,说明了仅由生产线控制器6作为铸模信息管理装置发挥功能的情况。但是无需一定仅由生产线控制器6作为铸模信息管理装置发挥功能。也可以是生产线控制器6与其它工序装置的控制器协作来作为铸模信息管理装置发挥功能的结构。例如,判定处理不限于由生产线控制器6进行的情况。例如,也可以是,配置具备摄像机8和摄像机控制器(未图示)的数据获取装置,摄像机控制器基于摄像机8获取到的图像数据,来使用学习完毕模型进行判定处理。而且,也可以将判定结果发送到生产线控制器6。生产线控制器6基于该判定结果,既可以执行关联处理,也可以继续进行对铸模的铸造。

66.根据以上的铸模信息管理方法,与以往相比能够减少发生识别符号无法辨识的不良铸件的比例。具体地说,通过在判定刻印在铸模的识别符号能够辨识后将铸模信息与识别符号关联,能够减少发生识别符号无法辨识从而无法追踪铸模信息的不良铸件的比例。

67.此外,为了执行上述的判定处理,事先使机器学习装置读入教师数据来使其学习识别符号是否良好的判定,生成学习完毕模型。教师数据例如是刻印在铸模的识别符号的图像数据或者轮廓数据以及作业人员目视该图像数据或者轮廓数据判定出的是否良好的结果。而且,将识别符号的图像数据或者轮廓数据与其是否良好设为组来使机器学习装置读入,生成学习完毕模型。通过向像这样生成的学习完毕模型输入识别符号的图像数据或者轮廓数据,能够输出该识别符号的图像数据或者轮廓数据是否良好。

68.或者,也可以是,将刻印的识别符号的数据与该识别符号的图像数据或者轮廓数据作为教师数据来使机器学习装置读入,生成学习完毕模型。在该情况下,学习完毕模型在从图像数据或者轮廓数据读取到的识别符号与刻印的识别符号的数据相同的情况下输出为良好,在读取到的识别符号与刻印的识别符号数据不同的情况下输出为否。如果使用这样的学习完毕模型来进行判定,则有时虽然用户无法辨识识别符号,但学习完毕模型能够辨识、即能够判定为良好。如上所述,仅将作业人员能够辨识的数据作为教师数据来进行学习得到的学习完毕模型有可能根据作业人员的经验而出现误差、或者良好的判定率下降。与此相比,与作业人员的判断无关地仅将人工智能(ai:artificial intelligence)判定为良好的数据作为教师数据来进行学习得到的学习完毕模型被期待相比于基于作业人员的经验的学习完毕模型的误差少,并且良好的判定率高。因而,能够进一步减少发生不良铸件的比例。

69.作为机器学习装置,例如能够使用卷积神经网络、递归型神经网络等神经网络模型、线性回归等回归模型或者回归树等树状模型等算法。

70.作为用于判定的图像数据,能够直接使用获取到的图像数据。另一方面,在为表面的轮廓数据的情况下,由距离传感器获取的数据为数值数据。虽然可以使机器学习装置直接学习该数值数据,但是更优选的是,使用将数值数据图像化得到的数据。是因为卷积神经网络等判定图像的判定精度高。将表面轮廓图像化得到的数据例如是用等高线表示表面轮廓中的高低得到的数据、或者用不同颜色或者用颜色的浓度表示高低得到的数据等。

71.说明上述的关联处理。在步骤m13中,处理器61将刻印在铸模m的识别符号与移位

数据关联。如前所述,移位数据是造型历史记录数据、熔液状态数据或者合金材料投入历史记录数据等、或者关联了这些数据的该铸模的铸模连续编号或者个体识别连续编号。

72.在本实施方式中,“关联”是指相关联,对其方法没有限定。例如,可以将关联的两个信息或者数据记录在一个数据组中。或者也可以是,在将关联的两个信息或者数据分别记录在不同的两个数据组中的情况下,在各个数据组中记录参照目的地数据组名,以使在该两个不同的数据组之间能够相互参照。并且,也可以是,关联的两个信息或者数据以一个以上数据组为纽带彼此关联。

73.在本实施方式中,利用使用刻印在铸模的识别符号和作业人员的判定结果(或者识别符号的数据)进行学习得到的学习完毕模型来进行判定,由此与作业人员通过目视进行判定相比,能够准确且迅速地进行判定。

74.另外,在识别符号的判定结果为良好的情况下,处理器61将铸模信息与刻印在该铸模的识别符号关联。通过在判定刻印在铸模的识别符号能够辨识之后将铸模信息与识别符号关联,与以往相比,能够减少发生识别符号无法辨识从而无法追踪铸模信息的不良铸件的比例。

75.另外,处理器61以完成了铸模信息与刻印在该铸模的识别符号的关联为条件,继续进行对该铸模的铸造。处理器61通常控制为连续地进行铸模m的造型、识别符号的刻印、识别符号的数据获取、识别符号的判定、(型芯的设置、)浇注。因而,处理器61在完成了铸模信息与刻印在该铸模的识别符号的关联的情况下,继续进行通常的连续运行。

76.相反,在识别符号的判定结果为否的情况下,处理器61例如发出警报,并且向浇注机5发送不对该铸模进行浇注的指示。另外,在作业人员进行型芯的设置的情况下,处理器61在确定出该铸模后通过警报灯通知作业人员不设置型芯。在型芯设置装置进行型芯的设置的情况下,处理器61控制型芯设置装置以使不在该铸模设置型芯。也就是说,处理器61向型芯设置装置发送不在该铸模设置型芯的指示。通过像这样进行控制,能够可靠地停止使用识别符号无法辨识的铸模制造不良铸件。因而,与以往相比,能够减少发生不良铸件的比例。另外,成列地进行识别符号的判定,因此即使判定结果为否,也能够仅使使用该铸模的铸造停止,而无需使全部工序停止。因而,能够使铸件的生产效率的下降为最小限。

77.〔实施方式2〕

78.下面,参照附图来说明本发明的实施方式2。此外,为了便于说明,对于与在上述实施方式1中说明的构件具有相同功能的构件,标注相同的附图标记,且不对其重复说明。

79.本发明的实施方式2所涉及的铸造系统1a的整体结构与实施方式1所涉及的铸造系统1同样,因此省略其说明。铸造系统1a与铸造系统1的不同点在于:具备第二刻印装置9和第二摄像机8a。此外,也可以使用第二表面轮廓测定装置来替代第二摄像机。下面,将第二摄像机或者第二表面轮廓测定装置简称为“第二摄像机”来进行说明。图6是表示实施方式2所涉及的第二刻印装置9与第二摄像机8a的配置的配置图。

80.如图6所示,第二刻印装置9设置于摄像机8的下游的下一个砂箱的工序位置。第二刻印装置9是用于在由处理器61判定出的最初的识别符号的判定结果为否的情况下、在铸模的表面刻印新的识别符号(第二识别符号)的装置。在最初的判定结果为否的情况下,该铸模m被搬送线路3搬送到能够利用第二刻印装置9进行重新刻印的下游的下一个砂箱的工序位置。第二刻印装置9既可以是激光刻印装置,也可以是用针状的棒来在铸模的表面进行

物理切削的类型的刻印机。

81.重新刻印的位置p1既可以是与最初刻印识别符号的位置p相同的位置,也可以是不同的位置。另外,重新刻印的第二识别符号既可以是与最初刻印的识别符号相同的识别符号,也可以是不同的识别符号。

82.也可以是,作为设置第二刻印装置9的替代,作业人员使用刻印机来形成刻印。但是,在作业人员进行重新刻印的情况下,优选的是,重新刻印的第二识别符号是能够在短时间内刻印出的识别符号,例如优选的是点状的识别符号。

83.第二摄像机8a通过对由第二刻印装置刻印有第二识别符号的铸模的表面进行拍摄或者扫描,来获取重新刻印的第二识别符号的图像数据或者轮廓数据。处理器61基于第二摄像机8a获取到的第二识别符号的图像数据或者轮廓数据,来判定第二识别符号是否良好。或者,也可以是,作业人员观察重新刻印的第二识别符号的图像数据或者轮廓数据,或者直接目视第二识别符号,来进行是否良好的判定。

84.在处理器61进行是否良好的判定的情况下,根据其判定结果如在实施方式1中说明的那样进行应对。也就是说,在判定结果为良好的情况下,处理器61将该铸模的铸模信息与再次刻印的第二识别符号关联。并且,处理器61发出指示以使继续进行之后的铸造工序。在判定结果为否的情况下,处理器61向浇注机5发送不向铸模进行浇注的指示。另外,在铸造系统1a具备型芯设置装置的情况下,处理器61也可以向型芯设置装置发送不在该铸模设置型芯的指示。另外,在作业人员进行型芯的设置的情况下,处理器61也可以在确定出该铸模后通过警报等通知作业人员不设置型芯。

85.在由作业人员进行是否良好的判定的情况下,作业人员将其结果输入到生产线控制器6。例如在判定结果为良好的情况下,作业人员按下判定良好的开关。由此,处理器61将铸模信息与再次刻印的第二识别符号关联。接着,处理器61发出指示以使如通常那样继续进行铸造工序。在判定结果为否的情况下,作业人员按下判定否的开关。由此,处理器61向浇注机5发送不向该铸模进行浇注的指示。另外,在铸造系统1a具备型芯设置装置的情况下,处理器61也可以向型芯设置装置发送不在该铸模设置型芯的指示。另外,在作业人员进行型芯的设置的情况下,处理器61也可以在确定出该铸模后通过警报等通知作业人员不设置型芯。

86.参照图7来说明实施方式2所涉及的铸模信息管理方法m2。此外,下面,对如下情况进行说明:使用第二刻印装置9来进行重新刻印,由处理器61进行第二识别符号是否良好的判定。图7是表示实施方式2所涉及的铸模信息管理方法m2的流程的流程图。在铸模信息管理方法m2中,步骤m20到步骤m22与实施方式1所涉及的铸模信息管理方法m1的步骤m10到步骤m12相同。

87.在步骤m22中,处理器61使用获取到的识别符号的数据,来进行识别符号是否良好的判定(判定处理),但是如在实施方式1中说明的那样,处理器61也可以使用学习完毕模型来执行该判定处理。在步骤m22中,在识别符号是否良好的判定结果为良好的情况下(步骤m22:是),管理流程进入步骤m23,处理器61将识别符号与铸模信息关联(关联处理)。并且,管理流程进入步骤m24,继续进行对该铸模的铸造,并且进入步骤m29。

88.另一方面,在步骤m22中,在识别符号是否良好的判定结果为否的情况下(步骤m22:否),管理流程进入步骤m25。在步骤m25中,处理器61使第二刻印装置9进行第二识别符

号的重新刻印。接着,管理流程进入步骤m26,处理器61进行第二识别符号是否良好的判定。接着,管理流程进入步骤m27,在第二识别符号是否良好的判定结果为良好的情况下(步骤m27:是),管理流程进入步骤m23,处理器61将(第二)识别符号与该铸模信息关联。

89.另一方面,在步骤m27中,在第二识别符号是否良好的判定结果为否的情况下(步骤m27:否),管理流程进入步骤m28。在步骤m28中,处理器61向浇注机5发送不向该铸模进行浇注的指示。接着,管理流程进入步骤m29。步骤m29与铸模信息管理方法m1的步骤m16相同。另外,在铸造系统1a具备型芯设置装置的情况下,在步骤m28中,处理器61也可以向型芯设置装置发送不在该铸模设置型芯的指示。另外,在作业人员进行型芯的设置的情况下,在步骤m28中,处理器61也可以在确定出该铸模后通过警报等通知作业人员不设置型芯。

90.如以上那样,通过设置第二刻印装置9,即使在没有由激光刻印装置4很好地形成刻印的情况下,也能够使用第二刻印装置重新进行刻印来进行判定,从而能够进一步减少发生不良铸件的比例。另外,能够减少不被浇注的铸模,从而能够防止生产效率的下降。另外,在万一激光刻印装置4发生了故障的情况下,能够作为替代刻印机来使用,因此无需停止铸造系统。因而,即使在没有由激光刻印装置4很好地形成刻印的情况下或者激光刻印装置4发生了故障的情况下,也能够防止由于没有第二刻印装置9而产生的生产效率的下降。

91.〔实施方式3〕

92.接着,说明本发明的实施方式3。在上述的实施方式1和实施方式2中说明的、使用摄像机8或者第二摄像机8a来获取识别符号或者第二识别符号(下面统称为“识别符号”。)的图像数据时,有时难以知晓识别符号的位置。因此,在实施方式3中,说明一种容易知晓识别符号的位置的方法。该方法在利用激光刻印装置刻印识别符号的情况下特别有用。

93.造型出的铸模的表面通常是接近黑色的颜色。即使在该铸模的表面刻印识别符号,整体仍然呈黑色而难以知晓刻印了识别符号的位置。并且,例如在利用摄像机等进行拍摄来进行刻印是否良好的判定时,有时无法适当地区别刻印的部分与未刻印的部分,从而难以进行是否良好的判定。因此,通过使刻印识别符号的位置变色,能够容易识别所刻印的识别符号。对使铸模的表面变色的方法没有特别限定。例如,能够通过向铸模的表面照射激光,来使表面变白。如在上述的实施方式1、2中说明的那样,在利用激光刻印装置刻印识别符号的情况下,对刻印的情况下的激光刻印装置的输出或者焦点距离中的至少任一方进行变更,来照射刻印识别符号的范围。特别是,通过改变激光的焦点距离,来向广的范围照射激光,从而能够不在表面形成凹部地使表面变色。

94.照射激光以使表面变色的定时既可以在刻印识别符号之前,也可以在刻印识别符号后。当在刻印识别符号之前照射激光来使表面变色时,刻印识别符号而成的凹部的变色被消除,识别符号的对比度变得更明确。当在刻印识别符号后照射激光来使表面变色时,刻印而成的凹部也变色,但是至少刻印的位置变得明确。

95.在不使用激光刻印装置进行刻印的情况下,例如也可以向刻印的范围喷吹着色剂来进行着色。优选的是,着色的颜色选择在利用摄像机拍摄的情况下显出强对比度的、白色系的颜色。喷吹着色剂的定时既可以在刻印识别符号之前,也可以在刻印识别符号之后。此外,即使在使用激光刻印装置来刻印识别符号的情况下,也能够应用喷吹着色剂来进行着色的方法。

96.本发明的其它方式所涉及的铸模信息管理装置具备一个或者多个处理器,其中,

所述处理器执行以下处理:判定处理,基于通过对刻印有识别符号的铸模的表面进行拍摄或者扫描而获得到的图像数据或者轮廓数据,来判定所述识别符号是否良好;以及指示处理,在所述判定处理的判定结果为否的情况下,不向该铸模进行浇注。由此,与以往相比,能够减少发生识别符号无法辨识从而无法追踪铸模信息的不良铸件的比例。

97.本发明的其它方式所涉及的铸模信息管理装置具备:一个或者多个处理器;第一刻印装置,其用于刻印识别符号;以及第二刻印装置,其与所述第一刻印装置不同,其中,所述处理器执行以下处理:判定处理,基于通过对由所述第一刻印装置刻印了识别符号的铸模的表面进行拍摄或者扫描而获得到的图像数据或者轮廓数据,来判定所述识别符号是否良好;以及第二刻印处理,在所述判定处理的判定结果为否的情况下,使所述第二刻印装置在所述铸模的表面刻印第二识别符号。由此,与以往相比,能够减少发生识别符号无法辨识从而无法追踪铸模信息的不良铸件的比例。

98.本发明的其它方式所涉及的铸模信息管理装置具备:一个或者多个处理器;第一刻印装置,其用于刻印识别符号;以及第二刻印装置,其与所述第一刻印装置不同,其中,所述处理器执行以下处理:判定处理,基于通过对由所述第一刻印装置刻印了识别符号的铸模的表面进行拍摄或者扫描而获得到的图像数据或者轮廓数据,来判定所述识别符号是否良好;第二刻印处理,在所述判定处理的判定结果为否的情况下,使所述第二刻印装置在所述铸模的表面刻印第二识别符号;第二判定处理,基于通过对由所述第二刻印装置刻印了所述第二识别符号的所述铸模的表面进行拍摄或者扫描而获得到的该第二识别符号的图像数据或者轮廓数据,来判定该第二识别符号是否良好;以及关联处理,在所述第二判定处理的判定结果为良好的情况下,将与该铸模的历史记录及性状中的至少一方有关的信息同所述第二识别符号关联。由此,与以往相比,能够减少发生识别符号无法辨识从而无法追踪铸模信息的不良铸件的比例。

99.本发明的其它方式所涉及的铸模信息管理装置具备:一个或者多个处理器;第一刻印装置,其用于刻印识别符号;以及第二刻印装置,其与所述第一刻印装置不同,其中,所述处理器执行以下处理:判定处理,基于通过对由所述第一刻印装置刻印了识别符号的铸模的表面进行拍摄或者扫描而获得到的图像数据或者轮廓数据,来判定所述识别符号是否良好;第二刻印处理,在所述判定处理的判定结果为否的情况下,使所述第二刻印装置在所述铸模的表面刻印第二识别符号;第二判定处理,基于通过对由所述第二刻印装置刻印了所述第二识别符号的所述铸模的表面进行拍摄或者扫描而获得到的该第二识别符号的图像数据或者轮廓数据,来判定该第二识别符号是否良好;以及指示处理,在所述第二判定处理的判定结果为否的情况下,不向该铸模进行浇注。由此,与以往相比,能够减少发生识别符号无法辨识从而无法追踪铸模信息的不良铸件的比例。

100.〔附记事项〕

101.本发明不限于上述的各实施方式,能够在权利要求所示的范围内进行各种变更,将在不同的实施方式中分别公开的技术手段适当地组合而得到的实施方式也包括在本发明的技术范围内。

102.附图标记说明

103.1:铸造系统;2:造型机;3:搬送线路;4:激光刻印装置;5:浇注机;6:生产线控制器(铸模信息管理装置);7:合模装置;8:摄像机(数据获取装置);8a:第二摄像机;9:第二刻印

装置;10:头部;11:壳体;12:框构件;13:摄像机架台;20:喷吹部;21:吹出喷嘴;22:搬入口;23:搬出口;30:头部控制部;m:铸模;p:刻印预定部位;l:激光;s:作业空间;g:气体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1