一种测定高压下液体体积的系统及方法与流程

1.本发明涉及液体体积测定技术领域,特别是涉及一种高压下气体溶解在液体中达到平衡时,测定高压下液体体积的系统及方法。

技术背景

2.气体在液体中的溶解度是气体吸收、净化和分离的基础数据,是进行工业化设计的重要依据。对于采用物理吸收的气体溶解过程,压力越高越有利于气体在液体中的溶解,如低温甲醇法脱除合成气中的二氧化碳和硫化氢,压力范围在2mpa-10mpa,高的压力有利于二氧化碳和硫化氢在甲醇中溶解吸收,提高合成气的净化质量,减少吸收剂的用量。

3.测量气体溶解度通常采用气液平衡釜来测量,通过计算平衡釜中液体的体积得到平衡釜内气相空间体积,从而计算出气体在液体中的溶解度。因此平衡釜中液体体积的大小是计算气体溶解度的关键。高压下气体溶解于液体后,液体的体积发生了变化,特别是压力高于0.3mpa时,吸收气体的液体体积与纯液体的体积有很大的差距,因此不能采用事先测定的纯液体体积来代替平衡釜内吸收气体后的液体体积。

4.目前已有的高压下平衡釜内液体体积的测量方法有两种。一种是在平衡釜侧面两端开口,装上带刻度蓝宝石窗口,通过观察液体液面在窗口上的刻度值来测定平衡釜内的液体体积。另外一种是在平衡釜内装上浮标,浮子在液体液面上。当液体体积发生变化时,浮标的刻度随之改变,从而确定平衡釜内的液体体积。第一种方法的缺点是液体颜色深,或者粘稠时,容易将窗户刻度涂覆,使得读数困难,对测量结果可能会造成较大误差。第二种方法的缺点是由于浮标和平衡釜釜盖之间需要一个密封装置,这个密封装置既要保证浮标自由上下移动,又要保证气密性良好,对设备制造提出很高要求。另外通常采用浮标的平衡釜体积很大,因此需要的液体体积较大。对贵重液体的溶解度测量产生的成本较高。

5.针对上述问题,我们提出一种新的测定高压下液体体积的系统及方法。

技术实现要素:

6.发明的目的在于,一种测定高压下液体体积的系统及方法,解决了现有的液体体积测定技术所存在的因液体色深粘稠而导致读数困难、气密性与结果精确度无法同时兼顾等问题。

7.为了实现上述目的,本发明其中一实施例中提供一种测定高压下液体体积的系统,其特征在于,包括第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门、缓冲罐、平衡釜、第一恒温水浴、第二恒温水浴、第一热电偶、第二热电偶、第一压力传感器、第二压力传感器、电脑、真空泵、吸收瓶、氮气钢瓶、被测气体钢瓶;所述氮气钢瓶和所述被测气体钢瓶分别与所述第一阀门、所述第二阀门相连,且所述第一阀门、所述第二阀门均连接至第三阀门并由第三阀门控制气体通断;所述第三阀门与所述第四阀门相连;所述缓冲罐的一端与所述第四阀门相连,所述缓冲罐的另一端与所述第五阀门相连,所述缓冲罐用于储存气体;所述缓冲罐和所述平衡釜连接,且所述缓冲罐和所述平衡釜分别置于所述第一恒

温水浴和所述第二恒温水浴中,通过所述第一恒温水浴控制所述缓冲罐的温度,通过所述第二恒温水浴控制所述平衡釜的温度;所述第一热电偶和所述第二热电偶分别连通至所述缓冲罐与所述平衡釜内;所述第一热电偶和所述第二热电偶分别用于测量所述缓冲罐与所述平衡釜内的温度;所述第一压力传感器和所述第二压力传感器分别连通至所述缓冲罐与所述平衡釜内,且所述第一压力传感器和所述第二压力传感器均与所述电脑电性连接;所述第一压力传感器和所述第二压力传感器分别用于测量所述缓冲罐与所述平衡釜内的气体压力,并与所述电脑相连用于在线监测压力的变化;所述平衡釜的一端通过所述第五阀门与所述缓冲罐相连,所述平衡釜的另一端通过所述第六阀门与所述吸收瓶相连,所述平衡釜用于测定气液相平衡,所述吸收瓶用于吸收尾气;所述真空泵与所述第六阀门相连,所述真空泵用于对系统抽真空。

8.进一步地,所述平衡釜的内部下端设有搅拌器,平衡釜充气时搅拌器处于静止状态,系统的稳定压力是平衡釜内搅拌器静止时的压力。

9.进一步地,所述第一热电偶和所述第二热电偶还与所述电脑电性连接,用于在线监测温度的变化。

10.本发明还提供一种测定高压下液体体积的方法,采用前文所述的一种测定高压下液体体积的系统来测定高压下液体体积,具体包括以下步骤:步骤1)在所述第一恒温水浴和所述第二恒温水浴中均设定成所需温度;步骤2)将体积为v的固体圆珠倒入所述平衡釜内;步骤3)密封所述平衡釜,并将所述平衡釜放入所述第二恒温水浴中;步骤4)待系统温度稳定为t后,打开第一阀门、第二阀门、第三阀门、第四阀门、第五阀门并关闭第六阀门充入一定量氮气,检查系统气密性;步骤5)当系统气密性良好时打开第六阀门,开启真空泵对系统抽真空;关闭第六阀门,记录此时平衡釜内的压力为p0;步骤6)关闭所述缓冲罐与所述平衡釜之间的第五阀门;步骤7)打开第二阀门向所述缓冲罐中充入被测气体,关闭第二阀门和第四阀门;在所述缓冲罐充气后保温一段时间,记下所述缓冲罐内的压力为p1,所述平衡釜内的压力为p2;步骤8)打开第五阀门,向所述平衡釜中充入被测气体,关闭第五阀门,记下所述平衡釜内的稳定压力ps;步骤9)重复步骤7)和步骤8);步骤10)改变固体圆珠的体积值v,重复步骤1)至步骤9);步骤11)通过上述操作,利用最小二乘法确定回归方程i+j+k+l≤2中的参数a

ijkl

;其中i、j、k、l的数值为0、1或2;步骤12)将上述固体圆珠换为液体,重复上述步骤1)至步骤9),通过测定实验过程中的温度、充气前缓冲罐内的压力以及充气前后平衡釜内的压力,计算得到所述平衡釜内液相的体积,即可得出高压下气体溶解在液体中达到平衡时液体的实际体积。

11.进一步地,步骤1)至步骤11)为利用已知体积的固体圆珠代替液体进行测量实验得到回归方程中的参数a

ijkl

。

12.进一步地,所述固体圆珠为不与被测气体产生吸附作用的材质。

13.进一步地,对系统抽真空时,抽到系统内压力值应大于当前温度下所用吸收剂的饱和蒸气压值。

14.进一步地,若以离子液体为吸收剂,系统内压力应抽到1kpa以内。

15.进一步地,向缓冲罐充气后,需保温放置30-90min后再记下所述缓冲罐内的压力p1和所述平衡釜内的压力p2。

16.进一步地,在步骤11)中,通过至少15组不同的固体圆珠的体积值v,温度t,充气前

缓冲罐内的压力p1,以及充气前后平衡釜内的压力p2和ps,回归方程中的参数a

ijkl

。

17.本发明的测定系统,包括阀门、缓冲罐、平衡釜、恒温水浴、热电偶、压力传感器、电脑、真空泵、吸收瓶、氮气钢瓶以及被测气体钢瓶,缓冲罐和平衡釜分别置于所述恒温水浴中,压力传感器分别与缓冲罐和平衡釜相连,用于监测缓冲罐和平衡釜中的实时压力变化;热电偶分别与缓冲罐和平衡釜相连,用于测量缓冲罐与平衡釜内的温度。本发明的测定方法通过该测定装置系统实现。通过已知体积的固体圆珠进行测量实验,回归体积、缓冲罐压力、平衡釜充气前压力、温度、平衡釜充气后压力的二次回归方程。采用此方程,根据实验的缓冲罐压力、充气前后平衡釜压力以及温度,计算出高压下气体溶解在液体中达到平衡时液体的体积。本发明操作简便易懂,不会受到液体自身色深粘稠等特点的影响,具有良好的应用前景。

18.本发明与现有技术相比,具有以下优点:

19.(1)解决了因吸收剂色深且粘稠这一特性导致的读数困难问题,使得所测溶解度结果更为精确;

20.(2)解决了测量装置气密性的良好程度与测定结果的精确程度无法同时兼顾的问题,实现了装置与测定的有机结合;

21.(3)装置原理易懂,可操作性强,吸收剂消耗少,具有良好的市场前景。

附图说明

22.下面结合附图,通过对本技术的具体实施方式详细描述,呈现本技术的技术方案及其它有益效果。

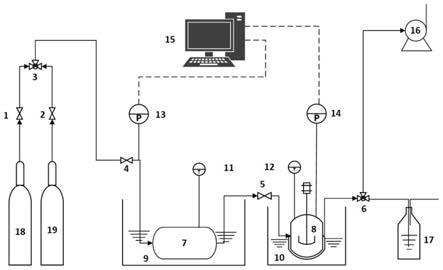

23.图1为本技术实施例提供的测定高压下液体体积的系统的结构示意图。

24.图中部件标识如下:

25.第一阀门1、第二阀门2、第三阀门3、第四阀门4、第五阀门5、第六阀门6、缓冲罐7、平衡釜8、第一恒温水浴9、第二恒温水浴10、第一热电偶11、第二热电偶12、第一压力传感器13、第二压力传感器14、电脑15、真空泵16、吸收瓶17、氮气钢瓶18、被测气体钢瓶19。

具体实施方式

26.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.本发明的目的在于提供一种新的测定高压下液体体积的系统及方法,以解决上述技术方法中存在的缺点与不足。

28.为实现上述目的,本发明提供技术方案如下:

29.本发明提供了一种测定高压下液体体积的系统,其特征在于,包括第一阀门1、第二阀门2、第三阀门3、第四阀门4、第五阀门5、第六阀门6、缓冲罐7、平衡釜8、第一恒温水浴9、第二恒温水浴10、第一热电偶11、第二热电偶12、第一压力传感器13、第二压力传感器14、电脑15、真空泵16、吸收瓶17、氮气钢瓶18、被测气体钢瓶19;所述氮气钢瓶18和所述被测气体钢瓶19分别与所述第一阀门1、所述第二阀门2相连,且所述第一阀门1、所述第二阀门2均

连接至第三阀门3并由第三阀门3控制气体通断;所述第三阀门3与所述第四阀门4相连;所述缓冲罐7的一端与所述第四阀门4相连,所述缓冲罐7的另一端与所述第五阀门5相连,所述缓冲罐7用于储存气体;所述缓冲罐7和所述平衡釜8连接,且所述缓冲罐7和所述平衡釜8分别置于所述第一恒温水浴9和所述第二恒温水浴10中,通过所述第一恒温水浴9控制所述缓冲罐7的温度,通过所述第二恒温水浴10控制所述平衡釜8的温度;所述第一热电偶11和所述第二热电偶12分别连通至所述缓冲罐7与所述平衡釜8内;所述第一热电偶11和所述第二热电偶12分别用于测量所述缓冲罐7与所述平衡釜8内的温度,且所述第一热电偶11和所述第二热电偶12还可以与所述电脑15相连用于在线监测温度的变化;所述第一压力传感器13和所述第二压力传感器14分别连通至所述缓冲罐7与所述平衡釜8内,且所述第一压力传感器13和所述第二压力传感器14均与所述电脑15电性连接;所述第一压力传感器13和所述第二压力传感器14分别用于测量所述缓冲罐7与所述平衡釜8内的气体压力,并与所述电脑15相连用于在线监测压力的变化;所述平衡釜8的一端通过所述第五阀门5与所述缓冲罐7相连,所述平衡釜8的另一端通过所述第六阀门6与所述吸收瓶17相连,所述平衡釜8用于测定气液相平衡,所述吸收瓶17用于吸收尾气;所述真空泵16与所述第六阀门6相连,所述真空泵16用于对系统抽真空。

30.所述平衡釜8的内部下端设有用于对平衡釜8的内腔进行搅拌的搅拌器,平衡釜8充气时搅拌器处于静止状态,系统的稳定压力是平衡釜内搅拌器静止时的压力。

31.在利用该装置进行高压下液体体积测定之前,先利用已知体积的圆珠回归缓冲罐压力、充气前后平衡釜压力和温度的二次多项式,得到方程(1)的参数。

[0032][0033]

其中i、j、k、l的数值为0、1或2;将方程(1)展开,可得到其展开式:

[0034][0035]

具体操作步骤如下:

[0036]

步骤1)先提前将两个水浴设定成所需温度,且相等;其为在所述第一恒温水浴9和所述第二恒温水浴10中均设定成所需温度;

[0037]

步骤2)平衡釜洗净擦干,将体积为v的固体圆珠倒入所述平衡釜8内;

[0038]

步骤3)平衡釜合上盖,拧紧螺栓,密封所述平衡釜8,并将所述平衡釜8放入所述第二恒温水浴10中;

[0039]

步骤4)待系统温度稳定为t后,打开第一阀门1、第二阀门2、第三阀门3、第四阀门4、第五阀门5并关闭第六阀门6充入一定量氮气,检查系统气密性,30min内压力保持不变,表明装置气密性良好;

[0040]

步骤5)当系统气密性良好时打开第六阀门6,开启真空泵16对系统抽真空;关闭第六阀门6,记录此时平衡釜8内的压力为p0;

[0041]

步骤6)关闭所述缓冲罐7与所述平衡釜8之间的第五阀门5;

[0042]

步骤7)打开第二阀门2向所述缓冲罐7中充入被测气体,关闭第二阀门2和第四阀门4;在所述缓冲罐7充气后保温一段时间,需保温放置30-90min,然后再记下所述缓冲罐7内的压力为p1,所述平衡釜8内的压力为p2;

[0043]

步骤8)打开第五阀门5,向所述平衡釜8中充入被测气体,关闭第五阀门5,记下所

述平衡釜8内的稳定压力ps;

[0044]

步骤9)重复步骤7)和步骤8);

[0045]

步骤10)改变固体圆珠的体积值v,重复步骤1)至步骤9),直到所有的体积值做完;

[0046]

步骤11)通过上述操作,利用最小二乘法确定回归方程i+j+k+l≤2中的参数a

ijkl

;其中i、j、k、l的数值为0、1或2;

[0047]

步骤12)将上述固体圆珠换为液体,重复上述步骤1)至步骤9),通过测定实验过程中的温度、充气前缓冲罐内的压力以及充气前后平衡釜内的压力,计算得到所述平衡釜内液相的体积,即可得出高压下气体溶解在液体中达到平衡时液体的实际体积。

[0048]

本实施例通过已知体积的固体圆珠进行测量实验,回归体积、缓冲罐压力、平衡釜充气前压力、温度、平衡釜充气后压力的二次回归方程。并采用此回归方程,根据实验的缓冲罐初始压力、充气前后平衡釜压力以及温度,计算出高压下气体溶解在液体中达到平衡时液体的实际体积。

[0049]

优选的是,注意装置的清洁,经常更换水浴中的去离子水,防止造成腐蚀。

[0050]

优选的是,检查装置气密性时要将装置放在水浴中,避免环境温度波动的影响;水浴加盖保温,减少系统温度波动。

[0051]

优选的是,固体圆珠采用不与被测气体产生吸附作用的材质。如果固体圆珠吸附被测气体,将使平衡釜压力难以稳定。

[0052]

优选的是,对系统抽真空时,抽到系统内压力值应大于当前温度下所用吸收剂的饱和蒸气压值。以离子液体为吸收剂时,将系统内压力抽到1kpa(绝对压力)以内,优选0-0.5kpa,尽量减少系统内的氮气含量。若以其他液体为吸收剂时,需要考虑当前温度下的吸收剂的饱和蒸气压,结合当前温度吸收剂的饱和蒸气压进行压力调节。

[0053]

优选的是,平衡釜充气时搅拌器处于静止状态,稳定压力是平衡釜搅拌器静止时的压力。

[0054]

优选的是,实验结束后,将气体排放到吸收瓶中,防止污染环境。用氮气吹扫20分钟后再打开平衡釜;将平衡釜清洗干净,防止腐蚀。

[0055]

优选的是,通过至少15组,优选20组以上不同的固体圆珠的体积值v,温度t,充气前缓冲罐内的压力p1,以及充气前后平衡釜内的压力p2和ps回归方程(1)中的参数a

ijkl

,以提高精度。

[0056]

与现有技术相比,本发明具有以下优点:

[0057]

(1)解决了因吸收液体色深且粘稠这一特性导致的读数困难问题,使得所测溶解度结果更为精确;

[0058]

(2)解决了测量装置气密性的良好程度与测定结果的精确程度无法同时兼顾的问题,实现了装置与测定的有机结合;

[0059]

(3)装置原理易懂,可操作性强,吸收剂消耗少,具有良好的市场前景。

[0060]

本发明提供的测定高压下液体体积的方法采用前文所述的一种测定高压下液体体积的系统来测定高压下液体体积,所述测定高压下液体体积的方法的具体实施例如下。

[0061]

实施例1:通入co2气体的方程拟合

[0062]

向平衡釜中加入体积为30ml的固体圆珠,通过恒温水浴调节系统至303.15k,向系统内充入一定量的氮气,检查装置气密性。确定装置气密性良好后,对系统抽真空至0.3kpa

(绝对压力)。向系统中充入部分co2气体,关闭第五阀门5后,再向缓冲罐中充入一定压力的co2。70min后,记下此时缓冲罐内的压力为212.78kpa,平衡釜内的压力为129.67kpa,迅速打开第五阀门5后关闭,记下平衡釜内的稳定压力200.24kpa。

[0063]

按照上述实验步骤,通过改变固体圆珠的体积、系统温度、缓冲罐和平衡釜的初始压力获得了一系列实验数据,结果如表1所示。

[0064]

表1各组实验的测定结果

[0065][0066][0067]

将上述实验结果代入方程(1)中进行拟合,可得到拟合参数a1~a

15

。方程拟合的平均相对偏差为0.15%,最大相对偏差为0.30%。

[0068]

表2拟合参数值

[0069][0070][0071]

实施例2:通入co2气体后的液相体积求解

[0072]

通过恒温水浴调节系统温度至303.15k,向平衡釜中加入52.65g1-丁基-3-甲基咪唑铁基离子液体。向系统内充入一定量的氮气以检查装置的气密性,系统内压力超过30min没有发生变化,说明装置气密性良好。对系统抽真空至0.5kpa(绝对压力),进行溶解度测定实验。当平衡釜内达到气液相平衡时,向缓冲罐中充入一定压力的co2,60min后,记录下缓冲罐内的压力为319.37kpa,平衡釜内的压力为117.26kpa,打开第五阀门5后迅速关闭,记录下平衡釜内的稳定压力为295.27kpa。将上述结果代入方程(1)中,计算得到达到气液相平衡时,平衡釜内液相的体积为39.32ml。

[0073]

按照上述步骤,通过系统温度、充气前缓冲罐和平衡釜的初始压力、充气后平衡釜的稳定压力即可计算得到不同平衡压力下,离子液体吸收co2后的体积。结果如表3所示。

[0074]

表3各组实验的测定结果及液体体积计算值

[0075]

t/kp1/kpap2/kpaps/kpav/ml303.15319.37117.26295.2739.32303.15467.52269.71443.0340.16303.15579.02382.76554.5340.78303.15743.08546.59718.9641.68303.15884.35685.37860.8342.43303.151025.65822.161002.9743.18

303.151145.95937.081124.1343.80303.151305.511087.431285.0444.61

[0076]

实施例3:通入h2s气体的方程拟合

[0077]

向平衡釜中加入体积为30ml的固体圆珠,通过恒温水浴调节系统至303.15k。向系统内充入一定量的氮气以检查装置气密性。确定装置气密性良好后,将系统抽真空至0.4kpa(绝对压力)。向系统中充入部分h2s气体,关闭第五阀门5后,再向缓冲罐中充入一定压力的h2s气体,保温65min后,记录下缓冲罐内的压力为251.63kpa,平衡釜内的压力为142.09kpa,将第五阀门5迅速打开后关闭,记录下平衡釜内的稳定压力为234.38kpa。

[0078]

按照上述实验步骤,通过改变固体圆珠的体积、系统温度、缓冲罐和平衡釜的初始压力获得了一系列实验数据,结果如表4所示。

[0079]

表4各组实验的测定结果

[0080]

[0081][0082]

将上述实验结果代入方程(1)中进行拟合,可得到拟合参数a1~a

15

。方程拟合的平均相对偏差为0.15%,最大相对偏差为0.25%。

[0083]

表5拟合参数值

[0084][0085][0086]

实施例4:通入h2s气体后的液相体积求解

[0087]

向平衡釜中加入44.69g1-丁基-3-甲基咪唑铁基离子液体,通过恒温水浴调节系统至323.15k。向系统内充入一定量的氮气,进行装置气密性检查。确定装置气密性良好后,对系统抽真空至0.3kpa(绝对压力),进行溶解度测定实验。当平衡釜内达到气液相平衡时,向缓冲罐中充入一定压力的h2s气体,60min后,记录下此时缓冲罐内的压力为448.22kpa,平衡釜内的压力为102.83kpa,打开第五阀门5后迅速关闭,记录下此时平衡釜内的稳定压力419.03kpa。将上述结果代入方程(1)中,计算得到达到气液相平衡时,平衡釜内液相的体积为33.76ml。

[0088]

按照上述步骤,通过系统温度、充气前缓冲罐和平衡釜的初始压力、充气后平衡釜的稳定压力即可计算得到不同平衡压力下,离子液体吸收h2s后的体积。结果如表6所示。

[0089]

表6各组实验的测定结果及液体体积计算值

[0090]

t/kp1/kpap2/kpaps/kpav/ml323.15448.22102.83419.0333.76323.15554.21204.22523.0134.28323.15666.37312.58633.0834.83323.15776.59420.17741.2935.37323.15878.20520.36841.1135.87323.15980.02621.75941.2136.36323.151081.57723.891041.1636.86

323.151189.17833.261147.1937.39

[0091]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0092]

以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1