一种车载3D显示盖板用的仿形治具及显示盖板的测试方法与流程

一种车载3d显示盖板用的仿形治具及显示盖板的测试方法

技术领域

1.本发明涉及检具领域,具体来说是一种车载3d显示盖板用的仿形治具及显示盖板的测试方法。

背景技术:

2.随着机械仪表的加速淘汰及汽车智能化趋势的需求,车载中控屏呈现大尺寸、曲面多形状的特点,从cnc磨边开始测量难度递增。

3.现有车载3d显示盖板根据展平后外形复杂程度,可分为部分异形(包含直线、圆弧和样条曲线)和全异形(圆弧和样条曲线)两种类型。

4.cnc磨边后,部分异形盖板可通过在产品上找到直线或圆弧等简单特征,作为基准建立工件坐标系进行测量;而全异形盖板无法在产品上直接找到基准进行测量,借助靠片定位建立基准时,由于摆放误差,无法保证测量基准和设计基准完全一致,产品长宽的测量误差可达1-2mm。

5.若制作一比一仿形的测量治具,治具体积大、重量沉,使用和搬运都不方便,且当产品种类越来越多时,存储极为不便。

6.为了解决上述技术问题,需要对现有治具进行优化设计或者对检测方法进行优化设计。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供一种用于显示盖板长度和宽度测量时的定位结构。

8.为了实现上述目的,本发明采用的技术方案为:

9.一种车载3d显示盖板用的仿形治具;包括仿形块,所述仿形块包括块体,所述块体具有一个纵向面和一个水平面,所述纵向面与水平面相互垂直设置;所述块体上设有仿形槽,所述仿形槽内设有仿形面。

10.所述仿形槽内设有定位槽。

11.所述定位槽包括设置在仿形槽上的底部定位槽和端面定位槽;所述底部定位槽与显示盖板的最低点相对布置;所述端面定位槽与显示盖板靠近仿形块纵向面一侧的最近点相对布置。

12.所述定位槽还包括设置在仿形槽内上的标定槽。

13.所述底部定位槽、端面定位槽以及标定槽均匀半圆形槽。

14.所述标定槽包括设置在仿形槽上的上侧面标定槽和侧端面标定槽;所述上侧面标定槽与显示盖板上方距离仿形块水平面距离最远的最远点相对应;所述侧端面标定槽与显示盖板远离仿形块纵向面距离最远的最远点相对应。

15.一种采用所述仿形治具的显示盖板的测试方法,所述测试方法包括如下步骤:

16.步骤1:选取与标准显示盖板的外轮廓相适配的仿形治具;

17.步骤2:把上述仿形治具安装在影像仪的测量平台上;

18.步骤3:把待测显示盖板安放在仿形治具上;要求待测显示盖板与仿形治具上的仿形面贴合放置;

19.步骤4:步骤3完成后,影像仪通过定位槽标定找寻待测显示盖板上的各个测量点,继而基于各个测量点得出待测显示盖板的长度和宽度尺寸;

20.步骤5:步骤4完成后,一个待测显示盖板的长度和宽度测量完毕;如果需要重复测量其他显示盖板,重复上述步骤1-步骤4即可。

21.所述步骤2仿形治具安放到测量平台上后,需要以仿形块上的纵向面与水平面为基础建立工件坐标系;要求以纵向面与水平面相交处为原点。

22.所述步骤4中要求以底部定位槽为定位点抓取待测显示盖板测量时的最低点;然后通过仿形槽内的上侧面标定槽为二次标点沿纵向抓取待测显示盖板的最高点,继而得出显示盖板的宽度;同时以端面定位槽为长度定位点抓取待测显示盖板长度测量时的最靠近仿形块纵向面的最近点;然后通过仿形槽内的侧端面标定槽为长度测量时的二次标点沿着横向抓取待测显示盖板上距离仿形块纵向面的最远点,继而得出待测显示盖板的长度。

23.通过上侧面标定槽定位后;用曲线扫描方式抓取待测显示盖板距离水平面的最远点;通过侧端面标定槽定位后;用曲线扫描方式抓取待测显示盖板距离纵向面的最远点。

24.本发明的优点在于:

25.本发明公开了一种车载3d显示盖板用的仿形治具;本发明通过仿形治具的设置,方便了显示盖板长度和宽度尺寸测量时的定位,继而方便了显示盖板长度和宽度的检测;

26.另外,本发明还公开了一个测试方法;本发明通过测试方法的公开,方便了操作人员对显示盖板的检测。

附图说明

27.下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

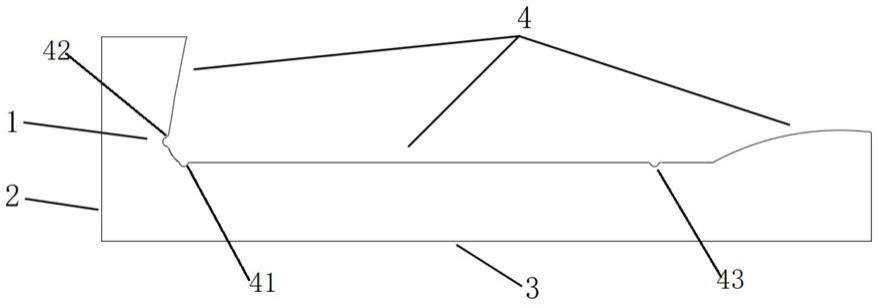

28.图1为本发明的结构示意图。

29.图2为本发明使用时的结构示意图。

30.图3为本发明的第二实施例的结构示意图。

31.上述图中的标记均为:

32.1、仿形块,2、纵向面,3、水平面,4、仿形槽,5、待测显示盖板。

具体实施方式

33.下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

34.一种车载3d显示盖板用的仿形治具;包括仿形块1,所述仿形块1包括块体,所述块体具有一个纵向面2和一个水平面3,所述纵向面2与水平面3相互垂直设置;所述块体上设有仿形槽4,所述仿形槽4内设有仿形面;本发明公开了一种车载3d显示盖板用的仿形治具;本发明通过仿形治具的设置,(仿形治具可在测量平台上任意放置,手动设置好工件坐标系后自动测量开始,可以实现编程测量),方便了显示盖板长度和宽度尺寸测量时的定位,继而方便了显示盖板长度和宽度的检测。

35.具体,本发明公开的仿形治具主要是用于待测显示盖板5的定位,同时方便配合影像仪进行测量时工件坐标系的建立,方便后续待测显示盖板5长度和宽度的测量;具体,本发明公开的仿形治具主要包括仿形块1,仿形块1上设有仿形槽4,仿形槽4使得仿形块1形成一个类似l型的结构,方便对待测显示盖板5横向和纵向进行定位,保证待测显示盖板5放置的稳定性;另外,在本发明中仿形槽4内形成仿形面,仿形面用于标定,方便待测显示盖板5的放置,另外,在本发明中所述仿形块1包括块体,所述块体具有一个纵向面2和一个水平面3,所述纵向面2与水平面3相互垂直设置;本发明纵向面2与水平面3为后续标定面,方便配合影像仪进行坐标系的标定,另外,在实际使用时,以仿形块1前端面为基准,以仿形块1前端面边缘的纵向线和横向线作为坐标系的y轴和x轴;从而方便后续的显示面板的检测。

36.进一步的,在本发明中所述仿形槽4内设有定位槽;定位槽的设置,起到一个很好的标定作用,方便后续影像仪对待测显示盖板5上的测量点的抓取;继而方便后续的尺寸检测。

37.进一步的,在本发明中所述定位槽包括设置在仿形槽4上的底部定位槽41和端面定位槽42;所述底部定位槽41与显示盖板的最低点相对布置;所述端面定位槽42与显示盖板靠近仿形块1纵向面2一侧的最近点相对布置;本发明中底部定位槽41用于与待测显示盖板5的最低点相对应,方便影像仪对待测显示盖板5最低点的抓取,另外,在本发明中端面定位槽42与待测显示盖板5的最左侧点相对应,方便后续影像仪对待测显示盖板5最左侧测量点的抓取。

38.图1中的端面定位槽42与侧端面标定槽44重合,处于同一位置;

39.图3中的端面定位槽42与侧端面标定槽44未重合,处于两个位置。

40.进一步的,在本发明中所述定位槽还包括设置在仿形槽4内上的标定槽;标定槽的设置,起到了很好的后续标定作用,方便后续影像仪抓取显示盖板上端面上的最高点与显示盖板上右侧的最远点;继而方便配合上述底部定位槽41和端面定位槽42实现待测显示盖板5的长度和宽度的测量。

41.进一步的,在本发明中所述底部定位槽41、端面定位槽42以及标定槽均匀半圆形槽;本发明通过上述槽体结构的设置,可以以上述半圆形槽的圆心作为参考点,方便待测显示盖板5上测量点的抓取。

42.进一步的,在本发明中所述标定槽包括设置在仿形槽4上的上侧面标定槽43和侧端面标定槽44;所述上侧面标定槽43与显示盖板上方距离仿形块1水平面3距离最远的最远点相对应;所述侧端面标定槽44与显示盖板远离仿形块1纵向面2距离最远的最远点相对应;上侧面标定槽43处于标准显示盖板最高点的正下方;所以侧端面标定槽44与标准显示盖板最右端最远点相齐平,并且等高,这样的设置,方便了后续与端面定位槽42相互配合实现待测显示盖板5长度的测量。

43.一种采用所述仿形治具的显示盖板的测试方法,所述测试方法包括如下步骤:

44.步骤1:选取与标准显示盖板的外轮廓相适配的仿形治具;

45.步骤2:把上述仿形治具安装在影像仪的测量平台上;

46.步骤3:把待测显示盖板5安放在仿形治具上;要求待测显示盖板5与仿形治具上的仿形面贴合放置;

47.步骤4:步骤3完成后,影像仪通过定位槽标定找寻待测显示盖板5上的各个测量

点,继而基于各个测量点得出待测显示盖板5的长度和宽度尺寸;

48.步骤5:步骤4完成后,一个待测显示盖板5的长度和宽度测量完毕;如果需要重复测量其他显示盖板,重复上述步骤1-步骤4即可。

49.本发明通过上述测试方法的公开,可以很好的实现显示盖板的长度和宽度尺寸的检测。

50.进一步的,在本发明中所述步骤2仿形治具安放到测量平台上后,需要以仿形块1上的纵向面2与水平面3为基础建立工件坐标系;要求以纵向面2与水平面3相交处为原点;这样的操作方式,方便了后续坐标系的建立。

51.进一步的,在本发明中所述步骤4中要求以底部定位槽41为定位点抓取待测显示盖板5测量时的最低点;然后通过仿形槽4内的上侧面标定槽43为二次标点沿纵向抓取待测显示盖板5的最高点,继而得出显示盖板的宽度;同时以端面定位槽42为长度定位点抓取待测显示盖板5长度测量时的最靠近仿形块1纵向面2的最近点;然后通过仿形槽4内的侧端面标定槽为长度测量时的二次标点沿着横向抓取待测显示盖板5上距离仿形块1纵向面2的最远点,继而得出待测显示盖板5的长度;本发明通过这样的布置抓点方式,可以更好快捷的实现待测显示盖板5上检测点的抓取。

52.进一步的,在本发明中通过上侧面标定槽43定位后;用曲线扫描方式抓取待测显示盖板5距离水平面3的最远点;通过侧端面标定槽定位后;用曲线扫描方式抓取待测显示盖板5距离纵向面2的最远点;用鼠标手动抓取检测点(最高点/最低点)时精度(产品公差

±

0.05mm,人工抓取误差可能已超过产品公差,测得的尺寸无法指导生产);受影像仪分辨率、检测员抓取点的影响,且无法实现自动测量,测量效率低、重复测量精度低。

53.曲线扫描方式为设备自带功能(需指定扫描起始位置、扫描方向、结束位置,包含待测点的范围越小、效率越高),在建立工件坐标系后,可以实现自动测量(首次需编程),使用时最高点和最低点全由设备自动测量得到,测量效率高、重复测量精度高。

54.具体;

55.本技术公开仿形治具;可以辅助影像仪建立测量基准,同时本发明公开的仿形治具只要与待测显示盖板5端部局部区域相互连接,从而在实现待测显示盖板5上尺寸检测的同时,也能极大程度地减小了仿形治具的体积。

56.本发明公开的仿形治具主要是用于显示盖板的长度和宽度尺寸。

57.本发明公开的仿形治具包括仿形块1,所述仿形块1上设有仿形槽4;仿形槽4用于待测显示盖板5之间的定位,另外,在仿形槽4内设有定位槽,定位槽起到很好的标定作用,方便影像仪对待测显示盖板5上测量点的抓取。

58.另外,在本发明中仿形块1上设有纵向面2和水平面3;这两个平面结构,用于后续测量基准;同时在本发明中仿形治具可在测量平台上任意放置,手动设置好工件坐标系后自动测量开始,可以实现编程测量。

59.显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1