用于电子级多晶硅生产系统的在线监测痕量杂质的方法与流程

1.本发明涉及电子级多晶硅生产技术领域,具体而言,涉及用于电子级多晶硅生产系统的在线监测痕量杂质的方法。

背景技术:

2.电子级多晶硅生产过程中对于使用的tcs(三氯氢硅)的杂质含量水平和稳定性要求极为严苛,为了保证其质量满足要求,需要对其杂质含量进行定期监测,由于tcs的杂质含量通常较低,目前的在线监测方法仍然存在不能全时段监测、杂质含量检测精度低、检测结果准确性差等问题。

3.因而,目前用于电子级多晶硅生产系统的在线监测痕量杂质的方法仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种用于电子级多晶硅生产系统的在线监测痕量杂质的方法,以便实施监控原料杂质含量及产品纯度。

5.在本发明的一个方面,本发明提出了一种用于电子级多晶硅生产系统的在线监测痕量杂质的方法,根据本发明的实施例,该方法包括:在还原炉的入口侧设置至少两个第一微型反应器,所述第一微型反应器的原料端和所述还原炉的原料端分别独立地与第一三氯氢硅管线、氢气管线相连,所述第一微型反应器的结构与所述还原炉的结构相同,所述第一微型反应器内设有沉积载体,利用所述第一微型反应器使三氯氢硅沉积形成第一硅棒;将所述第一硅棒区熔成第一单晶硅,通过测试所述第一单晶硅的杂质含量,判断供给至所述还原炉内的三氯氢硅的纯度和/或氢气的纯度,并预测最终制得的电子级多晶硅的纯度。

6.发明人发现,该在线监测痕量杂质的方法既可以对提纯三氯氢硅的工艺参数的调整有正向反馈作用,能够根据间接获得的供给至还原炉内的三氯氢硅的纯度调整三氯氢硅提纯过程的工艺参数,也可以根据第一单晶硅的杂质含量预测后续制备的电子级多晶硅的纯度,由此,可通过在线监测结合对生产工艺参数的实时调整,防止或显著降低制备过程中的偶然性因素、人为因素等对制备的电子级多晶硅的纯度造成的负面影响,使得生产过程中电子级多晶硅纯度以及产品稳定性更好。综上,该方法不仅操作简单、高效、方便,可重复,且易于实现,还能提高在线监测测试精度,以及测试结果的可靠性和准确性,同时在线监测测试结果还可以作为调节提纯三氯氢硅的工艺参数的参考依据、并能预测电子级多晶硅的纯度,更有利于提高电子级多晶硅的纯度以及多晶硅产品的稳定性。

7.另外,根据本发明上述实施例的用于电子级多晶硅生产系统的在线监测痕量杂质的方法还可以具有如下附加的技术特征:

8.根据本发明的实施例,所述电子级多晶硅生产系统进一步包括:至少两个第二微型反应器,所述第二微型反应器的结构与所述还原炉的结构相同,所述第二微型反应器的入口端与还原炉的尾气管线相连,且具有氢气入口,所述第二微型反应器内设有沉积载体,

利用所述第二微型反应器使尾气中的三氯氢硅沉积形成第二硅棒,将所述第二硅棒区熔成第二单晶硅,通过测试所述第二单晶硅的杂质含量,判断尾气中的三氯氢硅的纯度。

9.根据本发明的实施例,所述电子级多晶硅生产系统进一步包括:至少两个第三微型反应器和依次相连的三氯氢硅合成装置、三氯氢硅分离装置、三氯氢硅纯化装置,所述三氯氢硅纯化装置的入口端通过第二三氯氢硅管线与所述三氯氢硅分离装置相连,所述三氯氢硅纯化装置的出口端与所述第一三氯氢硅管线连接,所述第三微型反应器与所述第二三氯氢硅管线相连,且具有氢气入口,所述第三微型反应器内设有沉积载体,利用所述第三微型反应器使第二管线中的三氯氢硅沉积形成第三硅棒,将所述第三硅棒区熔成第三单晶硅,通过测试所述第三单晶硅的杂质含量,判断第二管线中的三氯氢硅的纯度。

10.根据本发明的实施例,所述第一微型反应器、所述第二微型反应器和所述第三微型反应器的个数分别独立地为3~6个。

11.根据本发明的实施例,所述第一微型反应器并联运行和/或分批交替运行,每批个数不少于2个,任选地,交替运行的所述第一微型反应器的总运行时长与电子级多晶硅的生产周期相同。

12.根据本发明的实施例,所述第二微型反应器并联运行和/或分批交替运行,每批个数不少于2个,任选地,交替运行的所述第二微型反应器的总运行时长与电子级多晶硅的生产周期相同。

13.根据本发明的实施例,所述第三微型反应器并联运行和/或分批交替运行,每批个数不少于2个,任选地,交替运行的所述第三微型反应器的总运行时长与电子级多晶硅的生产周期相同。

14.根据本发明的实施例,所述第一微型反应器、所述第二微型反应器和所述第三微型反应器内分别独立地设有辅材,所述辅材引入的杂质含量不高于ppta级别。

15.根据本发明的实施例,所述沉积载体的纯度为ppta级别。

16.根据本发明的实施例,所述沉积载体为硅芯,每个所述微型反应器内放置有1~3对硅芯。

17.根据本发明的实施例,在将硅棒区熔成单晶硅前,预先对所述硅棒进行清洗处理,所述清洗处理包括先后进行的酸洗、水洗和干燥。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

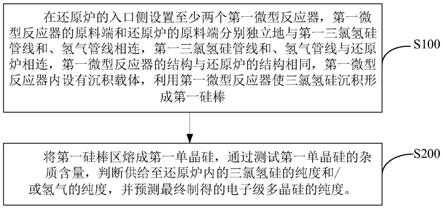

20.图1是根据本发明一个实施例的在线监测痕量杂质的方法的流程示意图。

21.图2是根据本发明一个实施例的多个第一微型反应器的设置位点的分布示意图。

22.附图标记:

23.100:第一微型反应器 200:第一三氯氢硅管线 300:氢气管线。

具体实施方式

24.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

25.在本发明的一个方面,本发明提出了一种用于电子级多晶硅生产系统的在线监测痕量杂质的方法,根据本发明的实施例,参照图1,该方法包括:

26.s100:在还原炉的入口侧设置至少两个第一微型反应器100(例如,参照图2所示,可以设置3个第一微型反应器),所述第一微型反应器100的原料端和所述还原炉的原料端分别独立地与第一三氯氢硅管线200、氢气管线300相连,所述第一微型反应器的结构与所述还原炉的结构相同,区别仅在于炉型大小和处理能力不同,所述第一微型反应器内设有沉积载体(图中未示出),利用所述第一微型反应器使三氯氢硅沉积形成第一硅棒;

27.s200:将所述第一硅棒区熔成第一单晶硅,通过测试所述第一单晶硅的杂质含量,判断供给至所述还原炉内的三氯氢硅的纯度和/或氢气的纯度,并预测最终制得的电子级多晶硅的纯度。

28.本发明中,设置微型反应器的构思在于利用少量的三氯氢硅气体和氢气快速形成硅棒,通过对硅棒进行单晶拉制并测试单晶硅杂质含量来获得生产周期不同阶段内的原料纯度并预测产品纯度。可以理解的是,本发明中第一硅棒的直径并不受特别限制,本领域技术人员可以根据单晶拉制设备等实际因素的影响灵活选择;另外,测试所述第一单晶硅的杂质含量的方法也不受特别限制,本领域技术人员可以根据实际需要灵活选择。

29.根据本发明前面所述的用于电子级多晶硅生产系统的在线监测痕量杂质的方法,既可以对提纯三氯氢硅的工艺参数的调整有正向反馈作用,能够根据间接获得的供给至还原炉内的三氯氢硅的纯度调整三氯氢硅提纯过程的工艺参数,也可以根据第一单晶硅的杂质含量预测后续制备的电子级多晶硅的纯度,由此,可通过在线监测结合对生产工艺参数的实时调整,防止或显著降低制备过程中的偶然性因素、人为因素等对制备的电子级多晶硅的纯度造成的负面影响,使得生产过程中电子级多晶硅纯度及产品稳定性更好。综上,该方法不仅操作简单、高效、方便,可重复,且易于实现,还能提高在线监测测试精度,以及测试结果的可靠性和准确性,同时在线监测测试结果还可以作为调节提纯三氯氢硅的工艺参数的参考依据、并能预测电子级多晶硅的纯度,更有利于提高电子级多晶硅的纯度以及多晶硅产品的稳定性。

30.根据本发明的实施例,所述第一微型反应器的个数并不受特别限制,本领域技术人员可以根据实际需要灵活选择,优选可以为3~6个,例如可以为3个、4个、5个、6个。发明人发现,第一微型反应器自身因素也会影响测试结果,导致测量精度低或误差较大等问题,在利用第一微型反应器在线监测时,本发明中优选使多个(如不低于3台)第一微型反应器同时并联进行,由此可以根据多个第一微型反应器的测试结果进行相互验证,排除第一微型反应器装置本身因素的影响,从而能够进一步降低检测三氯氢硅中痕量杂质的系统误差,使得痕量杂质的检测结果可靠性和准确性更好。另外,为实现对电子级多晶硅整个生产周期的在线监测,当多个第一微型反应器均为并联设置运行时,还可以使同一微型反应器保持一定的运行间隔频率,在电子级多晶硅整个生产周期内重复多次运行测试,保证整个

生产周期在线监测时间上的连续性,由此更有利于根据在线监测测试结果实现对整个生产周期内生产工艺参数的实时调整,防止或显著降低制备过程中的偶然性因素、人为因素等对制备的电子级多晶硅的纯度造成的负面影响,使得制得的电子级多晶硅纯度及产品稳定性更好。

31.根据本发明的实施例,为进一步提高电子级多晶硅整个生产周期内在线监测时间上的连续性,多个第一微型反应器还可以分批交替运行。更优选地,分批交替运行的多个第一微型反应器中,每批的个数可以不少于2个,例如可以为2个、3个、4个等,再例如可以设置6台第一微型反应器,分成两批,每批包括3台并联运行设置的第一微型反应器,两批第一微型反应器串联交替不间断运行。由此,在线监测过程中,既可以使得同批的多个第一微型反应器在相同时间段具有同时对比性,保持相同时间上的重复性,从而显著降低系统误差,还能使得两批第一微型反应器在交替不间断运行,保持整个生产周期时间上的连续性,实现全时段的监测,由此,既可以降低系统误差,还更有利于防止或显著降低制备过程中的偶然性因素、人为因素等对制备的电子级多晶硅的纯度造成的负面影响,使得制得的电子级多晶硅纯度及产品稳定性更好。根据本发明的一些示例,交替运行的所述第一微型反应器的总运行时长可以与电子级多晶硅的生产周期相同,由此可以更好地保持时间上的连续性,进一步实现全时段的监控。

32.根据本发明的实施例,所述电子级多晶硅生产系统还可以进一步包括:至少两个第二微型反应器,所述第二微型反应器的结构与所述还原炉的结构相同,区别仅在于炉型大小和处理能力不同,例如可以同第一微型反应器,所述第二微型反应器的入口端与还原炉的尾气管线相连,且具有氢气入口,所述第二微型反应器内设有沉积载体,可以利用所述第二微型反应器使尾气中的三氯氢硅沉积形成第二硅棒,并将所述第二硅棒区熔成第二单晶硅,通过测试所述第二单晶硅的杂质含量,判断尾气中的三氯氢硅的纯度。发明人发现,尾气中的三氯氢硅是通过尾气回收装置进行简单分离后可以循环利用的,可通过一条独立的提纯路线回用于还原炉中作为原料使用,通过在还原炉的尾气分离装置后设置第二微型反应器,还可以通过测试间接获得尾气中三氯氢硅的纯度,并将尾气中三氯氢硅的纯度作为调节尾气中三氯氢硅回用于还原炉时提纯的工艺参数的参考依据,具体可以进一步结合直接供给至还原炉中的三氯氢硅的纯度(即第一三氯氢硅管线中三氯氢硅的纯度)调节,由此不仅更有利于提高制得的电子级多晶硅的纯度及产品的稳定性,还有利于达到节能降耗和提高生产效率的目的。

33.根据本发明的实施例,所述第二微型反应器的个数也不受特别限制,本领域技术人员可以根据实际需要灵活选择,优选可以为3~6个,例如可以为3个、4个、5个、6个。进一步地,多个所述第二微型反应器也可以为并联运行设置和/或分批交替运行设置。需要说明的是,第二微型反应器的个数,以及多个第二微型反应器并联运行或分批交替运行的设置方式和具体实施方式的选择,其目的和作用均同第一微型反应器,即针对上述第一微型反应器所描述的特征及效果同样适用于第二微型反应器,此处不再一一赘述。

34.根据本发明的实施例,所述电子级多晶硅生产系统还可以进一步包括:至少两个第三微型反应器(所述第三微型反应器的结构与所述还原炉的结构相同,区别仅在于炉型大小和处理能力不同,例如可以同第一微型反应器)和依次相连的三氯氢硅合成装置、三氯氢硅分离装置、三氯氢硅纯化装置,所述三氯氢硅纯化装置的入口端通过第二三氯氢硅管

线与所述三氯氢硅分离装置相连,所述三氯氢硅纯化装置的出口端与所述第一三氯氢硅管线连接,所述第三微型反应器与所述第二三氯氢硅管线相连,且具有氢气入口,所述第三微型反应器内设有沉积载体,利用所述第三微型反应器使第二管线中的三氯氢硅沉积形成第三硅棒,将所述第三硅棒区熔成第三单晶硅,通过测试所述第三单晶硅的杂质含量,判断第二管线中的三氯氢硅的纯度。发明人发现,电子级多晶硅生产系统还包括一条独立地三氯氢硅生产路线,可以依次经过合成、分离和纯化工艺得到纯化后的三氯氢硅,纯化后的三氯氢硅通过第一三氯氢硅管线供给至还原炉内制备多晶硅,通过在三氯氢硅纯化装置的入口端设置第三微型反应器,还可以通过测试间接获得提纯前三氯氢硅的纯度,并将该纯度作为调节三氯氢硅生产路线中提纯工艺参数的参考依据,具体可以对比提纯前后的三氯氢硅纯度,即进一步结合直接供给至还原炉中的三氯氢硅的纯度(即第一三氯氢硅管线中三氯氢硅的纯度)进行调节,由此不仅更有利于提高制得的电子级多晶硅的纯度及产品的稳定性,还有利于达到节能降耗和提高生产效率的目的。

35.根据本发明的实施例,所述第三微型反应器的个数也不受特别限制,本领域技术人员可以根据实际需要灵活选择,优选可以为3~6个,例如可以为3个、4个、5个、6个。进一步地,多个所述第三微型反应器也可以为并联运行设置和/或分批交替运行设置。需要说明的是,第三微型反应器的个数,以及多个第三微型反应器并联运行或分批交替运行的设置方式和具体实施方式的选择,其目的和作用均同第一微型反应器,即针对上述第一微型反应器所描述的特征及效果同样适用于第三微型反应器,此处不再一一赘述。

36.根据本发明的实施例,所述第一微型反应器、所述第二微型反应器和所述第三微型反应器内可以分别独立地设有辅材(包括夹持装置、绝热材料、维护耗材等),所述辅材引入的杂质含量不高于ppta(10-12

)级别,例如辅材引入的硼和磷杂质含量不大于ppta级别。由此,可以避免辅材对第一单晶硅的杂质含量的检测结果造成的不利影响,从而既能提高检测精度,还能使得痕量杂质测量结果的准确性和可靠性更佳。

37.根据本发明的实施例,所述沉积载体的纯度可以为ppta级别,由此,可以进一步避免沉积载体对单晶硅(由硅棒经区熔获得)的杂质含量检测结果造成的不利影响,从而既能提高检测精度,还能使得痕量杂质测量结果的准确性和可靠性更佳。

38.根据本发明的实施例,本发明中所述沉积载体的种类并不受特别限制,本领域技术人员可以根据实际需要进行选择,优选可以使所述沉积载体为硅芯,每个所述微型反应器内可以优选放置有1~3对硅芯。由此,既能保证微型反应器的制备效率,还可同时制得多个硅棒,通过分别对多个硅棒进行区熔获得多个不同的单晶硅,并分别检测多个不同单晶硅的杂质含量,实现多次重复测量操作,从而消除偶然性因素或人为因素对杂质含量检测结果的不利影响,降低系统误差,使得痕量杂质测量结果的准确性和可靠性更佳。

39.根据本发明的实施例,在将硅棒区熔成单晶硅前,可以预先对所述硅棒进行清洗处理,所述清洗处理可以包括先后进行的酸洗、水洗和干燥。由此,其中通过酸洗可以实现对硅棒的湿法刻蚀,能够更有效地去除硅棒表面的杂质和污染,通过进一步水洗可以有效去除湿法刻蚀后硅棒表面的酸液及残留的杂质,由此可以更有利于避免硅棒在转移和空气中存放时可能携带或产生的杂质或污染物对痕量杂质测试结果造成的不利影响,从而既能提高检测精度,还能使得痕量杂质测量结果的准确性和可靠性更佳。

40.可以理解的是,所述酸洗的具体工艺、参数并不受特别限制,本领域技术人员可以

根据实际需要灵活选择,只要能够蚀刻掉硅棒上可能携带的杂质或污染物即可。可以理解的是,所述水洗的具体工艺、参数并不受特别限制,本领域技术人员可以根据实际需要灵活选择,另外,水洗使用的介质为高纯水,由此可以保证水洗介质不会对样品产生污染。可以理解的是,所述干燥的具体工艺、参数并不受特别限制,本领域技术人员可以根据实际需要灵活选择,只要能够将硅棒上的水分烘干且不引入新的杂质即可,优选可以在真空条件或惰性气氛保护条件下进行。

41.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

42.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1