一种连续电镀生产线的料带片长检测系统的制作方法

1.本技术涉及电镀设备技术领域,尤其是涉及一种连续电镀生产线的料带片长检测系统。

背景技术:

2.现有电镀设备分为放料单元、放缓冲单元(进行放料操作时,产线电镀不能停止,此时缓冲单元存储的素材开始被放往电镀子槽)、各电镀子槽及点镀主机、后处理单元、烘干单元、收料缓冲单元、收料单元(收卷轮)。连续电镀的片材卷和卷之间一般采用焊接方式连接,电镀完成后为半成品,后续有切片、注塑等工序,焊接接头需要剪除。

3.焊接接头剪除后,电镀素材长度目前采用电镀后称重方式确认,通过计算得出电镀素材的大体长度。

4.针对上述中的相关技术,但是电镀后,受电镀池溶液浓度变化的影响,料卷的厚度会有误差,导致最后得出的料卷长度误差较大。

技术实现要素:

5.为了能够较为准确得出电镀后的料卷长度,本技术提供一种连续电镀生产线的料带片长检测系统。

6.本技术提供的一种连续电镀生产线的料带片长检测系统采用如下的技术方案:一种连续电镀生产线的料带片长检测系统,包括:传输装置,具有传输轮、驱动传输轮转动的驱动装置,传输轮的轮面用于与料带的表面相贴以带动料带运动;第一检测装置,用于检测传输轮的转动次数,输出转动信息;智能处理装置,内预置有传输轮参数信息,用于接收转动信息,根据传输轮参数信息以及转动信息,获取料带传输长度信息并进行显示;以及,控制装置,用于发送控制信号到所述智能处理装置,以控制智能处理装置作出显示两次控制信号之间料带传输长度信息的响应。

7.通过采用上述技术方案,人员可在料带开始传输以及结束传输时通过控制装置发送控制信号到智能处理装置,由智能处理装置根据传输轮参数以及转动信息,自动对料带传输长度进行计算并将结果显示在触摸屏上,供人员查看,能够较为准确得出电镀后的料卷长度。

8.优选的,所述智能处理装置,内预置有标准值,还用于比较标准值与料带传输长度信息,输出提示信息;所述智能处理装置耦接有提醒装置,所述提醒装置用于接收提示信息作出声/和光的提示响应。

9.通过采用上述技术方案,当料带传输的长度超过标准值,智能处理装置也为接收到控制信号时,大概率是人员失误忘记统计了,所以通过提醒装置对人员进行报警,便于人员纠正该失误。

10.优选的,所述控制装置为用于供人员按压的触发按钮。

11.通过采用上述技术方案,触发按钮较为常见且成本较低,较为合适。

12.优选的,所述控制装置包括:第一图像采集模块,用于实时采集料带传输图像,获取第一图像信息;第一区域划分模块,用于在第一图像信息划分出第一识别区域;特征信息获取模块,用于提取第一识别区域内的凸起物像素,并获取特征信息;形状比对模块,用于根据预置的焊接接头条件信息,对特征信息进行判断,获取符合结果或不符合结果;以及,信号输出模块,用于根据符合结果输出控制信号。

13.通过采用上述技术方案,由于每片料带首尾通过焊接连接,第一图像采集模块可对传输的料带进行图像采集获取第一图像信息,再通过特征信息获取模块以及形状对比模块对第一图像信息中焊接接头进行识别,识别到焊接接头后,自动输出控制信号,无需人员手动操作,且通过远程图像采集的方式检测,能够避免与料带近距离接触使料带被划伤,且检测结果更加准确。

14.优选的,所述控制装置还包括:第二图像采集模块,用于实时从另一角度采集料带传输图像,获取第二图像信息;第二区域划分模块,用于在第二图像信息划分出第二识别区域,第二识别区域与第一识别区域所对应的现实区域相同;识别对比模块,用于识别并比对第一识别区域与第二识别区域内凸起物的像素位置,获取凸起物像素位置异常结果以及凸起物像素位置正常结果;以及,结果处理模块,根据凸起物像素位置异常结果,消除第一识别区域内相应的凸起物像素。

15.通过采用上述技术方案,第二图像采集模块、识别对比模块以及结果处理模块的设置,能够消除附着在第一图像采集模块的污渍对凸起物像素识别的影响,使得检测结果更加准确。

16.优选的,所述第一图像采集模块包括摄像头、驱动摄像头转动的步进电机,所述异常矫正模块与步进电机耦接。

17.通过采用上述技术方案,人员可以通过步进电机调节摄像头的拍摄区域,以便将拍摄区域调节至合适位置,较为方便。

18.优选的,还包括多个参照物,所述控制装置还包括:参照物检测模块,用于识别第一图像信息内参照物像素坐标;异常检测模块,内预置有多个参照物标准坐标,用于将参照物标准坐标与参照物像素坐标比对,得出正常结果或异常结果;以及,异常矫正模块,用于根据异常结果,以作出驱动步进电机转动摄像头,使得多个参照物像素坐标与对应的参照物标准坐标重合的响应。

19.通过采用上述技术方案,由于第一图像采集模块在长时间使用的情况下,摄像头与其所在支架的转动连接处松动后,摄像头会转动使得第一识别区域偏移,导致检测不准确,通过设置异常检测模块、异常矫正模块,摄像头拍摄的画面始终为同一区域,使得检测更为准确。

20.优选的,所述控制装置还包括:故障检测模块,预置有标准像素值,用于将参照物像素与标准像素值比对,获得故障结果或者正常结果;特征信息获取模块,还用于根据故障结果提取第二识别区域内的凸起物像素的形状,并获取特征信息。

21.通过采用上述技术方案,故在障检测模块检测到第一图像采集装置发生故障后,特征信息获取模块会从第二图像信息中提取特征信息,从而在人员对第二图像采集装置维修期间,本片长检测系统仍能对料带片长进行检测。

22.综上所述,本技术包括以下至少一种有益技术效果:通过设置第一检测装置、智能处理装置以及控制装置,人员可在料带开始传输以及结束传输时通过控制装置发送控制信号到智能处理装置,由使得智能处理装置自动料带传输长度进行计算,准确得出电镀后的料卷长度,较为方便;通过设置第一图像采集模块、特征信息获取模块以及形状比对模块,使得控制装置能够自动识别焊接接头输出控制信号,较为方便;通过设置第二图像采集模块、识别对比模块、结果处理模块,能够排除污垢对识别结果的影响,使得焊接接头的识别结果更加准确。

附图说明

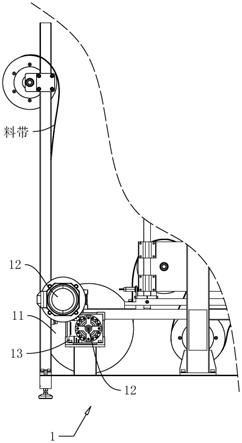

23.图1是本技术实施例1的传输装置安装在连续电镀生产线后的结构示意图。

24.图2是本技术实施例1的架构图。

25.图3是本技术实施例2的控制装置的模块架构图。

26.图4是本技术实施例2的运用场景图,主要展示第一图像采集模块的结构。

27.附图标记说明:1、传输装置;11、传输轮;12、驱动装置;13、减速机;2、第一检测装置;3、智能处理装置;4、控制装置;41、第一图像采集模块;411、摄像头;412、步进电机;413、第一区域划分模块;42、第二图像采集模块;421、第二区域划分模块;43、识别对比模块;431、形状比对模块;432、信号输出模块;44、结果处理模块;45、参照物检测模块;46、异常检测模块;47、异常矫正模块;48、故障检测模块;49、特征信息获取模块;5、提醒装置。

具体实施方式

28.本技术实施例公开一种连续电镀生产线的料带片长检测系统。

29.实施例1:参照图1和图2,一种连续电镀生产线的料带片长检测系统包括传输装置1、第一检测装置2、智能处理装置3以及控制装置4。

30.传输装置1用于对料带进行传输,传输装置1包括传输轮11、减速机13以及驱动传输轮11转动的驱动装置12。本实施例中驱动装置12采用电机。驱动装置12的输出轴与减速机13的输入端固定连接,减速机13的输出轴与传输轮11同轴固定,传输轮11的底部轮面用于与料带的表面相贴以带动料带运动,以辅助收卷轮对料带进行收卷。

31.第一检测装置2用于检测传输轮11的转动次数,输出转动信息;第一检测装置2在本实施例中采用编码器,第一检测装置2固定在减速机13上用于检测减速机13输出轴的转

动圈数从而得出传输轮11的转动圈数。

32.智能处理装置3采用plc控制系统,智能处理装置3内预置有传输轮11参数信息,传输轮11参数信息包括传输轮11的直径,智能处理装置3与第一检测装置2耦接以接收转动信息,根据传输轮11参数信息以及转动信息,获取料带传输长度信息。具体的:本实施例采用传输轮11的直径、转动信息以及圆周率的乘积计算得到料带传输长度信息。

33.控制装置4,用于发送控制信号到智能处理装置3,以控制智能处理装置3作出显示两次控制信号之间料带传输长度信息的响应;控制装置4为用于供人员按压的触发按钮,控制装置4与控制电源耦接。由于料带需要通过焊接的方式实现连续传输,所以每一张料带的首尾均具有焊接接头,当人员看到料带的焊接头传输到控制装置4处后,人员按压控制装置4使得控制装置4发出控制信号,智能处理装置3接收控制信号后,开始统计转动信息以及料带传输长度信息,在人员再次看到料带的焊接头按下触发按钮后,智能处理装置3再次接收控制信号后,智能处理装置3会输出两次接收控制信号期间的料带传输长度信息。并将料带传输长度信息发送到与智能处理装置3耦接的触摸屏上进行显示,以便人员查看,人员可以以及料带传输长度信息对完成料带片进行标记,以便售后使用人员能够了解料带的具体长度。

34.此外,智能处理装置3内还预置有标准值,需要说明的是,每个料带片长度误差都是在一定范围内的不会超过标准值。在智能处理装置3接收控制信号后,智能处理装置3会持续对料带传输长度信息进行跟踪统计,智能处理装置3会将料带传输长度信息与标准值进行比较,若是料带传输长度信息超过标准值时,说明人员在接头通过时未按下触发按钮,此时智能处理装置3会输出提示信息到与自身耦接的提醒装置5上。提醒装置5可以声音报警电路、灯光报警电路或声光报警电路的任意一种。本实施例采用声光报警电路,提醒装置5接收提示信息后会作出声光报警响应以对人员作出提醒,以便人员了解相应情况并及时作出反应。

35.此外第一检测装置2、传输装置1可以依据实际需要设有多个,智能处理装置3可以通过划分通讯通道供第一检测装置2传输转动信息。

36.本技术实施例1的实施原理为:对料带长度进行测量时,人员仅需在焊接接头通过时手动按下触发按钮,由plc根据传输轮11参数以及转动信息,自动对料带传输长度进行运算并将结果显示在触摸屏上,较为方便。

37.实施例2:本实施例与实施例1的区别点在于:参照图3,控制装置4包括第一图像采集模块41、第一区域划分模块413、特征信息获取模块49、形状比对模块431、信号输出模块432、第二图像采集模块42、第二区域划分模块421、识别对比模块43、结果处理模块44、参照物检测模块45、异常检测模块46、异常矫正模块47以及故障检测模块48。

38.参照图3和图4,第一图像采集模块41,采用转动安装在墙体或架子等其他物体上的摄像头411,用于实时采集连续电镀生产线某一段的料带传输图像,获取第一图像信息;第二图像采集模块42,采用转动安装在墙体或架子等其他物体上的摄像头411,第二图像采集模块42的拍摄角度与第一图像采集模块41的拍摄角度不同,用于实时从另一角度采集料带传输图像,获取第二图像信息;第一区域划分模块413,用于在第一图像信息划分出第一识别区域;第一区域划分

模块413为控制装置4内部智能系统的程序模块,能够在第一图像信息中划分出范围更小的第一识别区域,以减少需要检测的像素量;第二区域划分模块421,作用与第一区域划分模块413相同,用于在第二图像信息划分出第二识别区域,第二识别区域与第一识别区域所对应的现实区域相同;参照图3和图4,识别对比模块43,用于识别并比对第一识别区域与第二识别区域内凸起物的像素位置,获取凸起物像素位置异常结果以及凸起物像素位置正常结果;需要说明的是,识别对比模块43也为控制装置4内部智能系统的程序模块,由于焊接接头凸出于料带顶面,而凸起物像素会与周围平面有所区别,可被识别对比模块43识别,由于第一识别区域与第二识别区域采集的区域是现实中的相同实际区域,所以第一识别区域与第二识别区域中的像素都是可以对应起来的,如果是摄像头411镜面上出现污垢导致第一识别区域错误识别到凸起物像素,由于第一识别区域与第二识别区域内凸起物是相对应的,第一识别区域中识别到凸起物像素并且在第二识别区域对应位置也出现凸起物像素,则说明该凸起物像素并未污垢,得出凸起物像素位置正常结果;反之则认为该凸起物像素为污垢,得出凸起物像素位置异常结果。

39.结果处理模块44,根据凸起物像素位置异常结果,消除第一识别区域内相应的凸起物像素;结果处理模块44也为控制装置4内部智能系统的程序模块,若是得出凸起物像素位置异常结果,则说明该位置的凸起物像素由污垢形成,为避免污垢影响对于焊接接头的识别,结果处理模块44会将污垢对应的凸起物像素去除,以便能够分离出所有凸起物像素的准确位置。

40.特征信息获取模块49,用于提取第一识别区域内的凸起物像素,并获取特征信息;特征信息获取模块49也为控制装置4内部智能系统的程序模块,将污垢对应的凸起物像素去除后,特征信息获取模块49会将所有的凸起物像素一起提取出来,获取凸起物像素的特征信息,此处需要说明的是,由于两片料带之间的焊接接头通常都是呈条状并料带宽度方向延伸的,或者是呈点状沿料带的宽度方向间隔排列的,只要检测包括凸起物像素位置坐标、数量、长度、宽度作为特征信息,便能够判断第一识别区域内的凸起物像素是否为焊接接头或者加工产生的凸点。

41.形状比对模块431,用于根据预置的焊接接头条件信息,对特征信息进行判断,获取符合结果或不符合结果;形状比对模块431也为控制装置4内部智能系统的程序模块,条件信息可由人员根据实际的焊接接头的特征进行设定,比如条形的焊接接头,便设置标准长度、标准宽度为条件信息,在获取到的特征信息中的凸起物像素的长度以及宽度,超过标准长度、标准宽度便能够得该凸起物像素为焊接接头像素,得出符合结果,反之得出不符合结果。

42.信号输出模块432,用于根据符合结果输出控制信号;信号输出模块432也为控制装置4内部智能系统的程序模块,在得出符合结果后,信号输出模块432会输出控制信号,使得智能处理装置3中,使得智能处理装置3通过传输轮11参数信息以及转动信息计算获取料带传输长度信息,并在触摸屏上展示。

43.参照图3和图4,此外本实施例与实施例1的区别还包括多个参照物,参照物可以是任意形状的物体,多个参照物均位于第一图像采集模块41以及第二图像采集模块42的图像拍摄范围内。第一图像采集模块41包括摄像头411、驱动摄像头411转动的步进电机412,摄

像头411与步进电机412的输出轴固定连接,步进电机412的输出轴的轴向沿水平方向。第二图像采集模块42也采用与第一图像采集模块41相同的结构。由于通常摄像头411都是转动连接在摄像头411架体上,在长时间使用后,由于振动或者氧化等环境因素,摄像头411会自发移动导致其拍摄区域出现移动,使得第一识别区域以及第二识别区域出现偏移。为解决此问题,本实施例采用以下方案:通过设置参照物检测模块45识别第一图像信息、第二图像信息内的参照物像素坐标;异常检测模块46内预置有多个参照物标准坐标,参照物标准坐标对应第一图像信息、第二图像信息设置有两套,每套中多个参照物标准坐标均与多个参照物一一对应,识别到参照物像素坐标后,异常检测模块46将参照物标准坐标与参照物像素坐标比对,若是第一图像信息(第二图像信息)中的参照物像素坐标与参照物标准坐标相符合,则得出正常结果,若不符合,则得出异常结果。

44.异常矫正模块47与步进电机412耦接,在得出异常结果后,异常矫正模块47会根据异常结果,以作出控制第一图像采集模块41或第二图像采集模块42中的步进电机412周期转动,对摄像头411的位置进行调节,使得摄像头411的拍摄位置缓慢转动,直至参照物像素坐标重新与参照物标准坐标重合时,控制步进电机412停止转动,使得多个参照物像素坐标与对应的参照物标准坐标重合。

45.此外控制装置4还具有故障检测以及故障后的应急处理功能。故障检测模块48也为控制装置4内部智能系统的程序模块。故障检测模块48内预置有标准像素值,故障检测模块48用于将第一图像信息中的参照物像素与标准像素值比对,获得故障结果或者正常结果;需要说明的是:参照物像素在摄像头411正常拍摄时,参照物像素的像素值与标准像素值相同,由于在摄像头411出现故障后,摄像头411拍摄的图像会出现黑屏或者模糊现象,参照物像素会发生变化,故障检测模块48通过将照物像素与标准像素值比较,当两者的像素值相差过大,超过预设的差值范围后,说明第一图像采集模块41发生故障,故障检测模块48得出故障结果,之后故障检测模块48会通过控制外部的蜂鸣器对人员进行提示,以使人员及时对第一图像采集模块41进行维修。

46.此外为了使人员维修期间本检测系统能够继续工作,在故障检测模块48得出故障结果后,特征信息获取模块49会根据故障结果提取第二识别区域内的凸起物像素的形状,并获取第二识别区域内的凸起物像素的形状对应的特征信息。以继续对焊接接头进行识别,使得人员在对第一图像获取模块进行维修时,本检测系统仍能够正常对焊接接头进行识别。

47.实施例2的实施原理为:在焊接接头传输到第一图像采集模块41以及第二图像采集模块42的采集范围内后,特征信息获取模块49对第一识别区域内的凸起物像素坐标进行识别,并获得凸起物像素的特征信息,之后形状比对模块431通过对特征信息与条件信息的比对,在特征信息符合条件信息时,控制信号输出模块432自动输出控制信号到智能处理装置3,从而自动对料带片的长度进行统计,较为方便。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1