一种铝型材落锤冲击试验机的制作方法

1.本实用新型涉及型材检测技术领域,尤其涉及一种铝型材落锤冲击试验机。

背景技术:

2.落锤冲击试验机适用于对塑料、玻璃、陶瓷等非金属材料试样或制品进行冲击试验,是用以评价材料抗冲击性能的一种测试仪器,适用于塑料异型材耐冲击韧性的测定,测试时,将试样固定于落锤的下方,落锤于一定高度自由落下冲击试样,试验受冲击后的变形程度即可反映其抗冲击性能。

3.使用落锤冲击试验机在进行冲击试验时,需要在落锤自由下落的情况下对型材产生冲击,但现有的型材检测用落锤冲击试验机在使用时需要人工手动对型材位置进行摆正和固定,但在检测过程中,该落锤冲击试验机发生的震动等会导致型材位置的移动,当型材位置与落锤无法正对时,可能导致落锤击中型材的边缘,导致实验结果并不准确,且现有技术中使用的落锤冲击试验机在对型材位置的摆正和固定过程十分繁琐,因此还导致了检测效率不高。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的在于提供一种铝型材落锤冲击试验机,所述铝型材落锤冲击试验机便于对待检的型材进行夹紧固定,同时便于对型材位置进行调整使其与落锤正对,便于提高检测精度和效率。

5.为达到上述技术效果,本实用新型采用了以下技术方案:

6.一种铝型材落锤冲击试验机,包括安装底座,所述安装底座的两侧分别设置有第一立杆和第二立杆,所述第一立杆和第二立杆的顶部设置有安装横梁,所述安装横梁的中部设置有落锤连接座,所述落锤连接座上可拆卸地设置有落锤,所述安装底座在第一立杆与第二立杆之间设置有用于对型材进行夹持的第一夹持座和第二夹持座,所述安装底座的内部设置有用于驱动所述第一夹持座和第二夹持座相互靠近的第一调节机构,所述安装底座上还设置有用于对型材进行定位的定位机构,所述安装底座上还设置有用于调整型材位置使其与落锤正对的第二调节机构,所述安装底座的内部还设置有控制器,所述第二调节机构、定位机构均与所述控制器电连接。

7.进一步地,所述第一调节机构包括水平设置在所述安装底座上的双向丝杆轴,所述第一夹持座和第二夹持座的底部分别与所述双向丝杆轴的两端滑动连接,所述双向丝杆的一端还延伸至所述安装底座的外部并固定连接有旋转手柄。

8.进一步地,所述第一立杆和第二立杆上分别相对地开设有第一滑槽和第二滑槽,且所述第一滑槽和第二滑槽的内部分别设置有第一丝杆轴和第二丝杆轴,所述第一丝杆轴和第二丝杆轴上分别滑动安装有第一丝杆螺母和第二丝杆螺母,所述安装横梁的两端分别与所述第一丝杆螺母和第二丝杆螺母固定连接,所述安装底座上还设置有顶升机构,所述顶升机构用于驱动所述第一丝杆螺母和第二丝杆螺母同步升降。

9.进一步地,所述第一丝杆轴和第二丝杆轴的底部分别设置有第一锥齿轮和第二锥齿轮,所述顶升机构包括水平设置在所述安装底座内部的同步传动轴,所述同步传动轴的一端设置有从动齿轮,且所述同步传动轴上还套设有第三锥齿轮和第四锥齿轮,所述第三锥齿轮与第一锥齿轮啮合传动,所述第四锥齿轮与第二锥齿轮啮合传动,且所述安装底座内还固定安装有驱动电机,所述驱动电机的输出端设置有与所述从动齿轮匹配的主动齿轮。

10.进一步地,所述定位机构包括相对地设置在所述型材两侧的第一测距传感器和第二测距传感器。

11.进一步地,所述第一夹持座和第二夹持座上相对地开设有第一横槽和第二横槽,所述第一横槽和第二横槽内分别水平地安装有第一导轨和第二导轨,所述第一导轨上滑动安装有第一卡块,所述第二导轨上滑动安装有第二卡块,所述第二调节机构包括设置在所述第一横槽和第二横槽中的调节气缸,所述第一卡块和第二卡块远离所述调节气缸的一侧还设置有复位弹簧。

12.与现有技术相比,本实用新型的有益效果为:通过在第一立杆的内部设置第一丝杆轴和第二丝杆轴,并在安装横梁的两端分别设置第一丝杆螺母和第二丝杆螺母以便于驱动该安装横梁上下移动,以便于调整落锤高度,同时,还通过设置定位机构对型材的位置进行检测,并通过第二调节结构调节对型材的位置进行进一步调节,以便于调整型材的位置使其与落锤正对,以保证检测精度。

附图说明

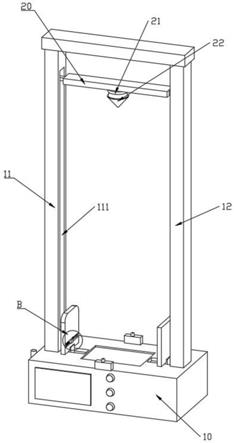

13.图1为本实用新型一实施例提供的一种铝型材落锤冲击试验机的整体结构示意图;

14.图2为本实用新型一实施例提供的一种铝型材落锤冲击试验机b处的局部放大结构示意图;

15.图3为本实用新型一实施例提供的一种铝型材落锤冲击试验机的俯视图;

16.图4为本实用新型一实施例提供的一种铝型材落锤冲击试验机的a

‑

a处的剖面结构示意图;

17.图5为本实用新型一实施例提供的一种铝型材落锤冲击试验机c处的局部放大结构示意图;

18.附图标记为:10,安装底座,11,第一立杆,111,第一滑槽,112,第一丝杆轴,113,第一丝杆螺母,114,第一锥齿轮,12,第二立杆,121,第二滑槽,122,第二丝杆轴,123,第二丝杆螺母,124,第二锥齿轮,20,安装横梁,21,落锤连接座,22,落锤,30,驱动电机,31,主动齿轮,40,同步传动轴,41,从动齿轮,411,第三锥齿轮,412,第四锥齿轮,50,控制器,

19.61,双向丝杆轴,62,旋转手柄,71,第一测距传感器,72,第二测距传感器,

20.81,第一横槽,82,第二横槽,83,第一导轨,84,第一卡块,85,调节气缸,86,复位弹簧,91,第一夹持座,92,第二夹持座。

具体实施方式

21.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅

用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

22.如图1

‑

5所示,本实施例提供的一种铝型材落锤冲击试验机,包括安装底座10,所述安装底座10的两侧分别设置有第一立杆11和第二立杆12,所述第一立杆11和第二立杆12的顶部设置有安装横梁20,所述安装横梁20的中部设置有落锤连接座21,所述落锤连接座21上可拆卸地设置有落锤22。在具体实施时,通过将使落锤22从一定高度的落锤连接座21上自由下落,以便于对型材产生冲击,以检验型材的抗冲击性能。

23.在本实施例中,所述安装底座10在第一立杆11与第二立杆12之间设置有用于对型材进行夹持的第一夹持座91和第二夹持座92,所述安装底座10 的内部设置有用于驱动所述第一夹持座91和第二夹持座92相互靠近的第一调节机构。所述安装底座10上还设置有用于对型材进行定位的定位机构,所述安装底座10上还设置有用于调整型材位置使其与落锤22正对的第二调节机构,所述安装底座10的内部还设置有控制器50,所述第二调节机构、定位机构均与所述控制器50电连接。在具体实施时,由所述第一夹持座91和第二夹持座92相互靠近以便于对不同长度的型材进行夹持和固定,同时,由所述定位机构对型材的位置进行检测,以确认该型材是否处于落锤22的正下方,若型材与落锤22的位置不正对,则通过控制器50控制该第二调节机构对型材的位置进行调整,以保证落锤22能够准确地击中型材的中心位置。

24.在本实施例中,所述第一调节机构包括水平设置在所述安装底座10上的双向丝杆轴61,所述第一夹持座91和第二夹持座92的底部分别与所述双向丝杆轴61的两端滑动连接,所述双向丝杆的一端还延伸至所述安装底座10的外部并固定连接有旋转手柄62,在具体实施时,可通过手动旋转该旋转手柄 62以驱动该双向丝杆轴61转动,使得第一夹持座91和第二夹持座92相互靠近以便于对型材进行夹持。在需要取出型材时,再通过反向旋转该旋转手柄62以驱动第一夹持座91和第二夹持座92相互远离,以取出型材。

25.在本实施例中,为便于对落锤22的下落高度进行调节,所述第一立杆11 和第二立杆12上分别相对地开设有第一滑槽111和第二滑槽121,且所述第一滑槽111和第二滑槽121的内部分别设置有第一丝杆轴112和第二丝杆轴 122,所述第一丝杆轴112和第二丝杆轴122上分别滑动安装有第一丝杆螺母 113和第二丝杆螺母123,所述安装横梁20的两端分别与所述第一丝杆螺母 113和第二丝杆螺母123固定连接,所述安装底座10上还设置有顶升机构,所述顶升机构用于驱动所述第一丝杆螺母113和第二丝杆螺母123同步升降,在具体实施时,由所述顶升机构分别驱动第一丝杆螺母113和第二丝杆螺母 123分别沿第一丝杆轴112和第二丝杆轴122上下运动,以便于调整该安装横梁20的高度,使得落锤22的下落高度便于调节。

26.在本实施例中,所述第一丝杆轴112和第二丝杆轴122的底部分别设置有第一锥齿轮114和第二锥齿轮124,所述顶升机构包括水平设置在所述安装底座10内部的同步传动轴40,所述同步传动轴40的一端设置有从动齿轮41,且所述同步传动轴40上还套设有第三锥齿轮411和第四锥齿轮412,所述第三锥齿轮411与第一锥齿轮114啮合传动,所述第四锥齿轮412与第二锥齿轮 124啮合传动,所述安装底座10内还固定安装有驱动电机30,所述驱动电机 30与控制器50电连接,且所述驱动电机30的输出端设置有与所述从动齿轮 41匹配的主动齿轮31,所述驱动电机30选择正反转电机。在具体实施时,由所述控制器50控制该驱动

电机30启动,以带动该主动齿轮31驱动从动齿轮 41转动,由所述从动齿轮41驱动该同步传动轴40转动,并通过第三锥齿轮411与第一锥齿轮114的啮合、第四锥齿轮412与第二锥齿轮124的啮合以实现第一丝杆轴112和第二丝杆轴122的转动,进而驱动第一丝杆轴112的转动,通过电机的正传或反转,以实现第一丝杆螺母113和第二丝杆螺母123的升降。

27.在本实施例中,所述定位机构包括相对地设置在所述型材两侧的第一测距传感器71和第二测距传感器72,且所述第一测距传感器71和第二测距传感器72均与所述控制器50电连接。在具体实施时,通过将型材的两端分别安装在第一夹持座91和第二夹持座92上,使得第一测距传感器71和第二测距传感器72分别位于型材的两侧,所述第一测距传感器71和第二测距传感器72 可选用超声波、红外或者激光传感器等,以分别用于检测该第一测距传感器 71到型材一侧的距离和该第二测距传感器72到型材一侧的距离,并将检测结果反馈至控制器50,以便于所述控制器50通过控制第二调节机构进一步调节型材的位置。

28.在本实施例中,所述第一夹持座91和第二夹持座92上相对地开设有第一横槽81和第二横槽82,所述第一横槽81和第二横槽82内分别水平地安装有第一导轨83和第二导轨,所述第一导轨83上滑动安装有第一卡块84,所述第二导轨上滑动安装有第二卡块。所述第二调节机构包括设置在所述第一横槽 81和第二横槽82中的调节气缸85,所述第一卡块84和第二卡块远离所述调节气缸85的一侧还设置有复位弹簧86,所述复位弹簧86设置在第一导轨83 和第二导轨的外侧,以便于对第一卡块84和第二卡块起到复位的作用。在具体实施时,所述调节气缸85的固定端与所述第一横槽81或第二横槽82固定连接,该调节气缸85的活动端分别与第一卡块84和第二卡块固定连接,以便于所述控制器50控制该调节气缸85伸长并配合该复位弹簧86对第一卡块84 和第二卡块的位置进行调整,以便于落锤22精确地击中型材的中部。

29.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1