一种适用于极端多因素耦合环境下力的测量装置

1.本实用新型涉及一种适用于极端多因素耦合环境下力的测量装置。

背景技术:

2.为了对极端多因素耦合环境如超高温超高压腐蚀水或蒸汽环境下工作的金属材料进行服役安全评价,是将其试样置于高温高压腐蚀水或蒸汽环境的密闭容器如高压釜中进行力学性能试验,然而,目前市场上没有适用于该类条件环境下直接测量试件力的力传感器。

3.最接近的现有技术是中国发明专利申请公开说明书cn 111060392 a公开了一种可在高温高压容器内直接测量拉压载荷的装置,这种技术包括采用断开拉杆,然后将力传感器的两端分别与两断开拉杆的端部采用螺纹连接方式组成一体,并直接将力传感器放入高温高压环境下测量试件力,另外,该技术所述的压力平衡机构是采用波纹管将测力传感器与高压容器隔离成为两个腔室,采用不同介质相同压力方法,消除作用在试件上的附加力,这种方法虽然避免了摩擦力对测力精度的影响,但也带来了问题:一是波纹管压力平衡机构在试验时也产生一定的附加力,造成测量误差,二是具有同等精度的耐高温高压功能的传感器与常规的标准力传感器相比,高温高压传感器结构复杂,造价昂贵,三是采用断开拉杆,将力传感器连接入其中的方法,长期使用,尤其是做疲劳试验,螺纹连接处容易产生松动,不易察觉,造成测量误差,四是现在没有适用于高温高压传感器标定或校准的相关标准,这将影响传感器测量结果的可信度。

技术实现要素:

4.本实用新型的目的是为了克服现有技术的缺点,提供一种适用于极端多因素耦合环境如超高温超高压腐蚀性水或蒸汽环境下力的测量装置,其中,试件力可直接测取,且测量系统结构简单,易于维护保养,测量准确度及可信度高。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种适用于极端多因素耦合环境下力的测量装置,其特征在于所述的力的测量装置由高压釜、加载拉杆、外套、力传感器、中间套、压力平衡活塞b、压力平衡活塞a、螺旋温度隔离装置组成。外套一端与所述的高压釜底端采用密封方式连接,另一端的通孔中有密封装置,所述的外套沿轴线开设有阶梯通孔,与所述的高压釜联通。加载拉杆穿设在所述的外套的阶梯通孔中,一端深入高压釜内,另一端与所述的外套底部通过密封装置连接并伸出其通孔。所述的力传感器与所述的加载拉杆、压力平衡活塞a为一体化设计及制造,加载拉杆位于所述传感器的下方。力传感器为适用于常温常压空气环境下的力传感器。

7.进一步地,所述的高压釜内腔为超高温超高压腐蚀水或蒸汽环境,

8.进一步地,在所述的加载拉杆的底部端面上沿轴线开设有中空盲孔;压力平衡活塞a 位于加载拉杆上的中空盲孔的顶部空间位置。

9.进一步地,压力平衡活塞b亦与加载拉杆为一体化设计及制造,位于所述压力平衡

活塞 a的下方。

10.进一步地,所述中间套装在与所述外套的阶梯通孔底部空间位置,并沿轴线开设有阶梯通孔,所述的中间套的阶梯通孔分别于所述的压力平衡活塞a与压力平衡活塞b密封连接,且其之间形成一低压腔。

11.进一步地,在所述的中间套外侧平行于轴线开设有沟槽与中间套两端面开设的沟槽联通,所述的中间套外侧面上开设的沟槽一端位于所述压力平衡活塞a的上方,与所述的高压容器联通,另一端位于所述的压力平衡活塞b的下部与压力平衡活塞b外端面空间联通。

12.进一步地,所述螺旋温度隔离装置与所述外套的顶部外侧面接触连接。

13.优选地,所述螺旋温度隔离装置的空间采用螺旋管绕制形成。

14.本实用新型的工作原理如下:

15.试验时,高压釜内为超高温超高压腐蚀性液体或气体,高压釜与外套及加载拉杆形成的空间与中间套外侧面上开设的沟槽联通,当高压釜内充压时,压力通过该沟槽流入压力平衡活塞b外端面空间,此时,高压釜内部压力与压力平衡活塞b外端面上的压力相同,由此,可以消除工作过程中由于高压釜内压力波动造成的试件力测量误差。

16.由于所述的力传感器位于所述加载拉杆的内部盲孔处,盲孔将加载拉杆外部高压腐蚀性水或蒸汽隔离,使其成为常压及空气环境,又因为所述力传感器位于螺旋温度隔离装置下部,在所述螺旋温度隔离装置上的入口及出口之间通入预先制冷的循环气体,便能够对所述力传感器上部环境进行降温,所以,该力传感器的测量环境为常温常压空气环境,而不需要高温高压水或蒸汽功能的传感器,因此可以进行高精度测量

17.所述的传感器位于压力平衡活塞a的上部位置,测力时不受所述外套与所述加载拉杆之间密封产生的摩擦力,测力准确度高。

18.本实用新型具有下列优点:

19.1,采用与加载拉杆一体化设计及加工的适用于常温常压空气环境的传感器,而不需要高温高压水或蒸汽功能的传感器,测量精度高;

20.2,采用与加载拉杆一体化设计及加工的适用于常温常压空气环境的传感器代替与加载拉杆串联连接的高温高压传感器,避免了长期使用,尤其是疲劳试验的过程中由于连接处,尤其是螺纹连接产生的松动不易察觉,带来测量误差的问题,且解决了长期使用可靠性问题,结构简单,易于维护;

21.3,采用适用于常温常压空气环境的传感器,可以执行现有的相关标准对传感器自身准确度进行标定或校准,测量数据可信可靠。

附图说明

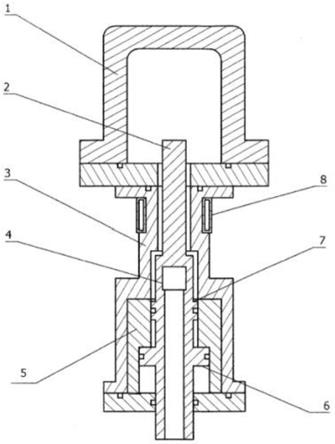

22.附图1是本实施例一种适用于极端多因素耦合环境下的力测量装置的结构剖面示意图。

23.图中标号:

24.1,高压釜 2,加载拉杆 3,外套 4,力传感器 5,中间套 6,压力平衡活塞b 7,压力平衡活塞a 8,螺旋温度隔离装置。

具体实施方式

25.下面结合附图1及具体的实施例对本实用新型的技术方案做进一步阐述。

26.为了对极端多因素耦合环境如超高温超高压腐蚀水或蒸汽环境下工作的金属材料进行服役安全评价,是将其试样置于高温高压腐蚀水或蒸汽环境的密闭容器中如高压釜中进行力学性能试验,图1所示为在超高温超高压腐蚀水或蒸汽环境下工作的试验机示意图。

27.参见图1所示,该试验机包括高压釜(1),其的内腔为高温高压腐蚀性水或蒸汽环境腔,所述的力测量装置包括:

28.外套(3)一端与所述的高压釜(1)底端采用密封方式连接,另一端的孔中有密封装置,所述的外套(3)沿轴线开设有阶梯通孔,与所述的高压釜(1)联通。

29.加载拉杆(2)穿设在所述的外套(3)的阶梯通孔中,一端深入高压釜内,另一端与所述的外套(3)底部孔采用密封连接并伸出孔外,在所述的加载拉杆(2)的底部端面上沿轴线开设有中空盲孔。

30.所述的力传感器(4)、压力平衡活塞b(6)、压力平衡活塞a(7)与所述的加载拉杆(2) 为一体化设计及制造,且力传感器(4)位于该加载拉杆(2)上的中空盲孔的顶部空间位置;力传感器(4)压力平衡活塞b(6)、压力平衡活塞a(7)与所述的加载拉杆(2)为一体化设计及制造,压力平衡活塞a(7)位于所述传感器(4)的下方;压力平衡活塞b(6)位于所述压力平衡活塞a(7)的下方。力传感器(4)为适用于常温常压空气环境下的力传感器。

31.中间套(5)装在所述外套(3)的阶梯孔底部空间位置,并沿轴线开设有阶梯通孔,所述的中间套(5)的阶梯通孔分别于所述的压力平衡活塞a(7)与压力平衡活塞b(6)密封连接,且其之间形成一低压腔,在所述的中间套(5)外侧平行于轴线开设有沟槽与中间套 (5)两端面开设的沟槽联通,所述的中间套(5)外侧面上开设的沟槽一端位于所述压力平衡活塞a(7)的上方,与所述的高压容器(1)联通,另一端位于所述的压力平衡活塞b(6) 的下部与其外端面空间联通。

32.螺旋温度隔离装置(8)与所述外套(3)的顶部外侧面接触连接,所述螺旋温度隔离装置(8)的空间采用螺旋管绕制形成,在其入口及出口之间通入预先制冷的循环气体,便能够对所述力传感器(4)上部环境进行降温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1