一种测试密封件性能的实验装置

5另一侧开设有连接槽ⅰ41,指尖密封模块ⅰ6、刷式密封模块7安置在阶梯定位槽43内位于轴套17上,指尖密封模块ⅰ6、刷式密封模块7位于流体入注孔ⅰ40两侧,密封座ⅱ8上开设有固定通孔ⅲ45,密封座ⅱ8一侧上安设有连接块36,密封座ⅱ8一侧中部安设有定位块42,定位块42与连接块36之间形成连接槽ⅱ48,密封座ⅱ8一侧通过连接块36与连接槽ⅰ41配合连接在密封座ⅰ5另一侧上,密封座ⅱ8的定位块42定位安装在阶梯定位槽43内,定位块42用于对刷式密封模块7进行轴向定位,密封座ⅱ8上开有流体入注孔ⅱ44,密封座ⅱ8内部开设有阶梯孔ⅲ46,密封座ⅱ8内部安设有定位凸台47,指尖密封模块ⅱ9贴合定位凸台47安装在阶梯孔ⅲ46内,定位凸台47用于对指尖密封模块ⅱ9进行轴向定位,篦齿密封模块ⅱ10与压簧ⅱ11配合安装在阶梯孔ⅲ46内,指尖密封模块ⅱ9、篦齿密封模块ⅲ10位于流体入注孔ⅱ44两侧,后挡板12与密封座ⅱ8端面贴合安装在轴套17的限位槽23内,后挡板12用于对密封座ⅱ8轴向定位,联轴器13安装在主轴上位于轴套17端部。

5.所述法兰盖4的固定通孔ⅰ33、密封座ⅰ5的固定通孔ⅱ39、密封座ⅱ8的固定通孔ⅲ45同轴心,法兰盖4、密封座ⅰ5、密封座ⅱ8通过螺栓与固定通孔ⅰ33、固定通孔ⅱ39、固定通孔ⅲ45配合连接安装。

6.所述流体入注孔ⅰ40、流体入注孔ⅱ44为阶梯型孔。

7.所述轴肩ⅲ20与轴肩ⅳ21之间的轴套17上设有耐磨涂层34。

8.所述密封座ⅰ5的阶梯定位槽43内可安设有两个指尖密封模块ⅰ6,每个指尖密封模块ⅰ6分别位于流体入注孔ⅰ40两侧,密封座ⅰ5的阶梯定位槽43内可安设有两个刷式密封模块7,两个刷式密封模块7分别位于流体入注孔ⅰ40两侧。

9.所述密封座ⅱ8的阶梯孔ⅲ46内可将指尖密封模块ⅱ9替换为刷式密封模块7。

10.所述指尖密封模块ⅰ6、指尖密封模块ⅱ9均可为接触式指尖密封或非接触式指尖密封。

11.所述定位筒16内部的内圆周面27直径与轴套17的轴肩ⅲ20外表面直径大小相同。

12.一种测试密封件性能的实验装置工作原理为:通过流体入注孔ⅰ40注入高温高压气体,在主轴的高速旋转状况下,可以比较指尖密封模块ⅰ6、刷式密封模块7密封性能;取走刷式密封模块7,通过流体入注孔ⅰ40注入高温高压气体,可以比较指尖密封模块ⅰ6与指尖密封模块ⅱ9的密封性能,此时指尖密封模块ⅰ6可为接触式指尖密封模块,指尖密封模块ⅱ9可为非接触式指尖密封模块,这种情况的实验即可对比接触式与非接触式指尖密封的密封性能;取走指尖密封模块ⅰ6,通过流体入注孔ⅰ40注入高温高压气体,可对比篦齿密封模块ⅰ2与刷式密封模块7的密封性能;取走压簧ⅰ3、压簧ⅲ14,通过流体入注孔ⅰ40注入高温高压气体,可测量篦齿密封模块ⅰ2密封性能;通过流体入注孔ⅱ44注入高温高压气体,可对比指尖密封模块ⅱ9与篦齿密封模块ⅲ10的密封性能,指尖密封模块ⅱ9可为接触式或非接触式指尖密封,即可对比接触式指尖密封与篦齿密封模块ⅲ10的密封性能,也可对比非接触式指尖密封与篦齿密封模块ⅲ10的密封性能;将指尖密封模块ⅱ9换位挡板,通过流体入注孔ⅱ44注入高温高压气体,可测量篦齿密封模块ⅲ10的密封性能。

13.本实用新型具有以下有益效果:

14.1、本测试密封件性能的实验装置可直接安装在现有主轴上,操作简单,能降低生产成本;

15.2、能在同一时间测试对比不同结构的密封件性能,也可在同一时间测试同一结构

不同规格的密封件性能,能降低实验成本,提高实验效率;

16.3、有两个流体入注孔,能进一步保证测试实验的准确性;

17.4、结构简单,工作可靠,易于推广。

附图说明

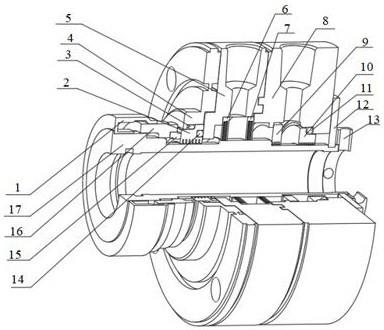

18.图1为本实用新型结构示意图;

19.图2为本实用新型轴套结构示意图;

20.图3为本实用新型前挡块结构示意图;

21.图4为本实用新型定位筒结构示意图;

22.图5为本实用新型调整筒结构示意图;

23.图6为本实用新型篦齿密封模块ⅰ结构示意图;

24.图7为本实用新型法兰盖结构示意图;

25.图8为本实用新型密封座ⅰ结构示意图;

26.图9为本实用新型密封座ⅱ结构示意图;

27.图10为本实用新型装配结构示意图。

28.图中各标号为:1:前挡块、2:篦齿密封模块ⅰ、3:压簧ⅰ、4:法兰盖、5:密封座ⅰ、6:指尖密封模块ⅰ、7:刷式密封模块、8:密封座ⅱ、9:指尖密封模块ⅱ、10:篦齿密封模块ⅱ、11:压簧ⅱ、12:后挡板、13:联轴器、14:压簧ⅲ、15:调整筒、16:定位筒、17:轴套、18:轴肩ⅰ、19:轴肩ⅱ、20:轴肩ⅲ、21:轴肩ⅳ、22:轴肩

ⅴ

、23:限位槽、24:矩形滑槽、25:定位槽ⅱ、26:定位槽ⅰ、27:内圆周面、28:固定块ⅰ、29:固定块ⅱ、30:安置槽ⅱ、31:安置槽ⅰ、32:阶梯孔ⅰ、33:固定通孔ⅰ、34:耐磨涂层、35:定位槽ⅲ、36:连接块、37:阶梯孔ⅱ、38:固定凸台、39:固定通孔ⅱ、40:流体入注孔ⅰ、41:连接槽ⅰ、42:定位块、43:阶梯定位槽、44:流体入注孔ⅱ、45:固定通孔ⅲ、46:阶梯孔ⅲ、47:定位凸台、48:连接槽ⅱ。

具体实施方式

29.下面结合附图和实施例,对本实用新型作进一步说明,但本实用新型的内容并不限于所述范围。

30.实施例1:如图1

‑

10所示,一种测试密封件性能的实验装置,包括安装在工作主轴上的轴套17,还包括前挡块1、篦齿密封模块ⅰ2、压簧ⅰ3、法兰盖4、密封座ⅰ5、指尖密封模块ⅰ6、刷式密封模块7、密封座ⅱ8、指尖密封模块ⅱ9、篦齿密封模块ⅱ10、压簧ⅱ11、后挡板12、联轴器13、压簧ⅲ14、调整筒15、定位筒16;轴套17上从一端到另一端设有轴肩ⅰ18、轴肩ⅱ19、轴肩ⅲ20、轴肩ⅳ21、轴肩

ⅴ

22,轴套17上还开设有限位槽23,前挡块1一端通过轴肩ⅰ18定位安装在轴套17上,前挡块1内开设有矩形滑槽24,定位筒16一端内开设有定位槽ⅰ26,定位筒16一端安装在前挡块1的矩形滑槽24内,定位筒16另一端内开设有定位槽ⅱ25,定位筒16安置在轴套17上,调整筒15为截面z字型结构,调整筒15通过其一端的固定块ⅰ28与定位筒16的定位槽ⅱ25配合位于轴套17外周,篦齿密封模块ⅰ2圆周上开设有安置槽ⅰ31,篦齿密封模块ⅰ2一端部与调整筒15的固定块ⅱ29贴合,篦齿密封模块ⅰ2另一端部内开设有安置槽ⅱ30,压簧ⅲ14位于篦齿密封模块ⅰ2的安置槽ⅱ30内,法兰盖4为l型法兰盖,法兰盖4上开设有固定通孔ⅰ33,法兰盖4l型底部内开设有阶梯孔ⅰ32,篦齿密封模块ⅰ2位于轴套17外周,

篦齿密封模块ⅰ2安置在阶梯孔ⅰ32内,压簧ⅰ3安置在安置槽ⅰ31与阶梯孔

ⅱⅰ

32组成的腔体内,法兰盖4端部中部开设有定位槽ⅲ35,密封座ⅰ5上开设有固定通孔ⅱ39,密封座ⅰ5一侧中部安设有固定凸台38,固定凸台38位于法兰盖4的定位槽ⅲ35内,密封座ⅰ5一侧通过固定凸台38定位在法兰盖4侧部,压簧ⅲ14放置在安置槽ⅱ30与固定凸台38组成的腔体内,固定凸台38内开有阶梯孔ⅱ37,密封座ⅰ5上开设有流体入注孔ⅰ40,密封座ⅰ5另一侧中部开设有阶梯定位槽43,密封座ⅰ5另一侧开设有连接槽ⅰ41,指尖密封模块ⅰ6、刷式密封模块7安置在阶梯定位槽43内位于轴套17上,指尖密封模块ⅰ6、刷式密封模块7位于流体入注孔ⅰ40两侧,密封座ⅱ8上开设有固定通孔ⅲ45,密封座ⅱ8一侧上安设有连接块36,密封座ⅱ8一侧中部安设有定位块42,定位块42与连接块36之间形成连接槽ⅱ48,密封座ⅱ8一侧通过连接块36与连接槽ⅰ41配合连接在密封座ⅰ5另一侧上,密封座ⅱ8的定位块42定位安装在阶梯定位槽43内,密封座ⅱ8上开有流体入注孔ⅱ44,密封座ⅱ8内部开设有阶梯孔ⅲ46,密封座ⅱ8内部安设有定位凸台47,指尖密封模块ⅱ9贴合定位凸台47安装在阶梯孔ⅲ46内,篦齿密封模块ⅱ10与压簧ⅱ11配合安装在阶梯孔ⅲ46内,指尖密封模块ⅱ9、篦齿密封模块ⅲ10位于流体入注孔ⅱ44两侧,后挡板12与密封座ⅱ8端面贴合安装在轴套17的限位槽23内,联轴器13安装在主轴上位于轴套17端部。

31.法兰盖4的固定通孔ⅰ33、密封座ⅰ5的固定通孔ⅱ39、密封座ⅱ8的固定通孔ⅲ45同轴心,法兰盖4、密封座ⅰ5、密封座ⅱ8通过螺栓与固定通孔ⅰ33、固定通孔ⅱ39、固定通孔ⅲ45配合连接安装。

32.流体入注孔ⅰ40、流体入注孔ⅱ44为阶梯型孔。

33.轴肩ⅲ20与轴肩ⅳ21之间的轴套17上设有耐磨涂层34。

34.定位筒16内部的内圆周面27直径与轴套17的轴肩ⅲ20外表面直径大小相同。

35.实施例2:如图1

‑

10所示,一种测试密封件性能的实验装置,包括安装在工作主轴上的轴套17,还包括前挡块1、篦齿密封模块ⅰ2、压簧ⅰ3、法兰盖4、密封座ⅰ5、指尖密封模块ⅰ6、刷式密封模块7、密封座ⅱ8、指尖密封模块ⅱ9、篦齿密封模块ⅱ10、压簧ⅱ11、后挡板12、联轴器13、压簧ⅲ14、调整筒15、定位筒16;轴套17上从一端到另一端设有轴肩ⅰ18、轴肩ⅱ19、轴肩ⅲ20、轴肩ⅳ21、轴肩

ⅴ

22,轴套17上还开设有限位槽23,前挡块1一端通过轴肩ⅰ18定位安装在轴套17上,前挡块1内开设有矩形滑槽24,定位筒16一端内开设有定位槽ⅰ26,定位筒16一端安装在前挡块1的矩形滑槽24内,定位筒16另一端内开设有定位槽ⅱ25,定位筒16安置在轴套17上,调整筒15为截面z字型结构,调整筒15通过其一端的固定块ⅰ28与定位筒16的定位槽ⅱ25配合位于轴套17外周,篦齿密封模块ⅰ2圆周上开设有安置槽ⅰ31,篦齿密封模块ⅰ2一端部与调整筒15的固定块ⅱ29贴合,篦齿密封模块ⅰ2另一端部内开设有安置槽ⅱ30,压簧ⅲ14位于篦齿密封模块ⅰ2的安置槽ⅱ30内,法兰盖4为l型法兰盖,法兰盖4上开设有固定通孔ⅰ33,法兰盖4l型底部内开设有阶梯孔ⅰ32,篦齿密封模块ⅰ2位于轴套17外周,篦齿密封模块ⅰ2安置在阶梯孔ⅰ32内,压簧ⅰ3安置在安置槽ⅰ31与阶梯孔

ⅱⅰ

32组成的腔体内,法兰盖4端部中部开设有定位槽ⅲ35,密封座ⅰ5上开设有固定通孔ⅱ39,密封座ⅰ5一侧中部安设有固定凸台38,固定凸台38位于法兰盖4的定位槽ⅲ35内,密封座ⅰ5一侧通过固定凸台38定位在法兰盖4侧部,压簧ⅲ14放置在安置槽ⅱ30与固定凸台38组成的腔体内,固定凸台38内开有阶梯孔ⅱ37,密封座ⅰ5上开设有流体入注孔ⅰ40,密封座ⅰ5另一侧中部开设有阶梯定位槽43,密封座ⅰ5另一侧开设有连接槽ⅰ41,指尖密封模块ⅰ6、刷式密封模块7安置在

阶梯定位槽43内位于轴套17上,指尖密封模块ⅰ6、刷式密封模块7位于流体入注孔ⅰ40两侧,密封座ⅱ8上开设有固定通孔ⅲ45,密封座ⅱ8一侧上安设有连接块36,密封座ⅱ8一侧中部安设有定位块42,定位块42与连接块36之间形成连接槽ⅱ48,密封座ⅱ8一侧通过连接块36与连接槽ⅰ41配合连接在密封座ⅰ5另一侧上,密封座ⅱ8的定位块42定位安装在阶梯定位槽43内,密封座ⅱ8上开有流体入注孔ⅱ44,密封座ⅱ8内部开设有阶梯孔ⅲ46,密封座ⅱ8内部安设有定位凸台47,指尖密封模块ⅱ9贴合定位凸台47安装在阶梯孔ⅲ46内,篦齿密封模块ⅱ10与压簧ⅱ11配合安装在阶梯孔ⅲ46内,指尖密封模块ⅱ9、篦齿密封模块ⅲ10位于流体入注孔ⅱ44两侧,后挡板12与密封座ⅱ8端面贴合安装在轴套17的限位槽23内,联轴器13安装在主轴上位于轴套17端部。

36.法兰盖4的固定通孔ⅰ33、密封座ⅰ5的固定通孔ⅱ39、密封座ⅱ8的固定通孔ⅲ45同轴心,法兰盖4、密封座ⅰ5、密封座ⅱ8通过螺栓与固定通孔ⅰ33、固定通孔ⅱ39、固定通孔ⅲ45配合连接安装。

37.流体入注孔ⅰ40、流体入注孔ⅱ44为阶梯型孔。

38.轴肩ⅲ20与轴肩ⅳ21之间的轴套17上设有耐磨涂层34。

39.将密封座ⅰ5的阶梯定位槽43内安设有指尖密封模块ⅰ6、刷式密封模块7替换为两个接触式指尖密封模块ⅰ6,每个接触式指尖密封模块ⅰ6分别位于流体入注孔ⅰ40两侧。

40.密封座ⅱ8的阶梯孔ⅲ46内可将指尖密封模块ⅱ9替换为刷式密封模块7。

41.定位筒16内部的内圆周面27直径与轴套17的轴肩ⅲ20外表面直径大小相同。

42.实施例3:如图1

‑

10所示,一种测试密封件性能的实验装置,包括安装在工作主轴上的轴套17,还包括前挡块1、篦齿密封模块ⅰ2、压簧ⅰ3、法兰盖4、密封座ⅰ5、指尖密封模块ⅰ6、刷式密封模块7、密封座ⅱ8、指尖密封模块ⅱ9、篦齿密封模块ⅱ10、压簧ⅱ11、后挡板12、联轴器13、压簧ⅲ14、调整筒15、定位筒16;轴套17上从一端到另一端设有轴肩ⅰ18、轴肩ⅱ19、轴肩ⅲ20、轴肩ⅳ21、轴肩

ⅴ

22,轴套17上还开设有限位槽23,前挡块1一端通过轴肩ⅰ18定位安装在轴套17上,前挡块1内开设有矩形滑槽24,定位筒16一端内开设有定位槽ⅰ26,定位筒16一端安装在前挡块1的矩形滑槽24内,定位筒16另一端内开设有定位槽ⅱ25,定位筒16安置在轴套17上,调整筒15为截面z字型结构,调整筒15通过其一端的固定块ⅰ28与定位筒16的定位槽ⅱ25配合位于轴套17外周,篦齿密封模块ⅰ2圆周上开设有安置槽ⅰ31,篦齿密封模块ⅰ2一端部与调整筒15的固定块ⅱ29贴合,篦齿密封模块ⅰ2另一端部内开设有安置槽ⅱ30,压簧ⅲ14位于篦齿密封模块ⅰ2的安置槽ⅱ30内,法兰盖4为l型法兰盖,法兰盖4上开设有固定通孔ⅰ33,法兰盖4l型底部内开设有阶梯孔ⅰ32,篦齿密封模块ⅰ2位于轴套17外周,篦齿密封模块ⅰ2安置在阶梯孔ⅰ32内,压簧ⅰ3安置在安置槽ⅰ31与阶梯孔

ⅱⅰ

32组成的腔体内,法兰盖4端部中部开设有定位槽ⅲ35,密封座ⅰ5上开设有固定通孔ⅱ39,密封座ⅰ5一侧中部安设有固定凸台38,固定凸台38位于法兰盖4的定位槽ⅲ35内,密封座ⅰ5一侧通过固定凸台38定位在法兰盖4侧部,压簧ⅲ14放置在安置槽ⅱ30与固定凸台38组成的腔体内,固定凸台38内开有阶梯孔ⅱ37,密封座ⅰ5上开设有流体入注孔ⅰ40,密封座ⅰ5另一侧中部开设有阶梯定位槽43,密封座ⅰ5另一侧开设有连接槽ⅰ41,指尖密封模块ⅰ6、刷式密封模块7安置在阶梯定位槽43内位于轴套17上,指尖密封模块ⅰ6、刷式密封模块7位于流体入注孔ⅰ40两侧,密封座ⅱ8上开设有固定通孔ⅲ45,密封座ⅱ8一侧上安设有连接块36,密封座ⅱ8一侧中部安设有定位块42,定位块42与连接块36之间形成连接槽ⅱ48,密封座ⅱ8一侧通过连接块36

与连接槽ⅰ41配合连接在密封座ⅰ5另一侧上,密封座ⅱ8的定位块42定位安装在阶梯定位槽43内,密封座ⅱ8上开有流体入注孔ⅱ44,密封座ⅱ8内部开设有阶梯孔ⅲ46,密封座ⅱ8内部安设有定位凸台47,指尖密封模块ⅱ9贴合定位凸台47安装在阶梯孔ⅲ46内,篦齿密封模块ⅱ10与压簧ⅱ11配合安装在阶梯孔ⅲ46内,指尖密封模块ⅱ9、篦齿密封模块ⅲ10位于流体入注孔ⅱ44两侧,后挡板12与密封座ⅱ8端面贴合安装在轴套17的限位槽23内,联轴器13安装在主轴上位于轴套17端部。

43.法兰盖4的固定通孔ⅰ33、密封座ⅰ5的固定通孔ⅱ39、密封座ⅱ8的固定通孔ⅲ45同轴心,法兰盖4、密封座ⅰ5、密封座ⅱ8通过螺栓与固定通孔ⅰ33、固定通孔ⅱ39、固定通孔ⅲ45配合连接安装。

44.流体入注孔ⅰ40、流体入注孔ⅱ44为阶梯型孔。

45.轴肩ⅲ20与轴肩ⅳ21之间的轴套17上设有耐磨涂层34。

46.将密封座ⅰ5的阶梯定位槽43内安设有指尖密封模块ⅰ6、刷式密封模块7替换为两个非接触式指尖密封模块ⅰ6,每个非接触式指尖密封模块ⅰ6分别位于流体入注孔ⅰ40两侧。

47.密封座ⅱ8的阶梯孔ⅲ46内可将指尖密封模块ⅱ9替换为刷式密封模块7。

48.定位筒16内部的内圆周面27直径与轴套17的轴肩ⅲ20外表面直径大小相同。

49.实施例4:如图1

‑

10所示,一种测试密封件性能的实验装置,包括安装在工作主轴上的轴套17,还包括前挡块1、篦齿密封模块ⅰ2、压簧ⅰ3、法兰盖4、密封座ⅰ5、指尖密封模块ⅰ6、刷式密封模块7、密封座ⅱ8、指尖密封模块ⅱ9、篦齿密封模块ⅱ10、压簧ⅱ11、后挡板12、联轴器13、压簧ⅲ14、调整筒15、定位筒16;轴套17上从一端到另一端设有轴肩ⅰ18、轴肩ⅱ19、轴肩ⅲ20、轴肩ⅳ21、轴肩

ⅴ

22,轴套17上还开设有限位槽23,前挡块1一端通过轴肩ⅰ18定位安装在轴套17上,前挡块1内开设有矩形滑槽24,定位筒16一端内开设有定位槽ⅰ26,定位筒16一端安装在前挡块1的矩形滑槽24内,定位筒16另一端内开设有定位槽ⅱ25,定位筒16安置在轴套17上,调整筒15为截面z字型结构,调整筒15通过其一端的固定块ⅰ28与定位筒16的定位槽ⅱ25配合位于轴套17外周,篦齿密封模块ⅰ2圆周上开设有安置槽ⅰ31,篦齿密封模块ⅰ2一端部与调整筒15的固定块ⅱ29贴合,篦齿密封模块ⅰ2另一端部内开设有安置槽ⅱ30,压簧ⅲ14位于篦齿密封模块ⅰ2的安置槽ⅱ30内,法兰盖4为l型法兰盖,法兰盖4上开设有固定通孔ⅰ33,法兰盖4l型底部内开设有阶梯孔ⅰ32,篦齿密封模块ⅰ2位于轴套17外周,篦齿密封模块ⅰ2安置在阶梯孔ⅰ32内,压簧ⅰ3安置在安置槽ⅰ31与阶梯孔

ⅱⅰ

32组成的腔体内,法兰盖4端部中部开设有定位槽ⅲ35,密封座ⅰ5上开设有固定通孔ⅱ39,密封座ⅰ5一侧中部安设有固定凸台38,固定凸台38位于法兰盖4的定位槽ⅲ35内,密封座ⅰ5一侧通过固定凸台38定位在法兰盖4侧部,压簧ⅲ14放置在安置槽ⅱ30与固定凸台38组成的腔体内,固定凸台38内开有阶梯孔ⅱ37,密封座ⅰ5上开设有流体入注孔ⅰ40,密封座ⅰ5另一侧中部开设有阶梯定位槽43,密封座ⅰ5另一侧开设有连接槽ⅰ41,指尖密封模块ⅰ6、刷式密封模块7安置在阶梯定位槽43内位于轴套17上,指尖密封模块ⅰ6、刷式密封模块7位于流体入注孔ⅰ40两侧,密封座ⅱ8上开设有固定通孔ⅲ45,密封座ⅱ8一侧上安设有连接块36,密封座ⅱ8一侧中部安设有定位块42,定位块42与连接块36之间形成连接槽ⅱ48,密封座ⅱ8一侧通过连接块36与连接槽ⅰ41配合连接在密封座ⅰ5另一侧上,密封座ⅱ8的定位块42定位安装在阶梯定位槽43内,密封座ⅱ8上开有流体入注孔ⅱ44,密封座ⅱ8内部开设有阶梯孔ⅲ46,密封座ⅱ8内部安设有定位凸台47,指尖密封模块ⅱ9贴合定位凸台47安装在阶梯孔ⅲ46内,篦齿密封模

块ⅱ10与压簧ⅱ11配合安装在阶梯孔ⅲ46内,指尖密封模块ⅱ9、篦齿密封模块ⅲ10位于流体入注孔ⅱ44两侧,后挡板12与密封座ⅱ8端面贴合安装在轴套17的限位槽23内,联轴器13安装在主轴上位于轴套17端部。

50.法兰盖4的固定通孔ⅰ33、密封座ⅰ5的固定通孔ⅱ39、密封座ⅱ8的固定通孔ⅲ45同轴心,法兰盖4、密封座ⅰ5、密封座ⅱ8通过螺栓与固定通孔ⅰ33、固定通孔ⅱ39、固定通孔ⅲ45配合连接安装。

51.流体入注孔ⅰ40、流体入注孔ⅱ44为阶梯型孔。

52.轴肩ⅲ20与轴肩ⅳ21之间的轴套17上设有耐磨涂层34。

53.将密封座ⅰ5的阶梯定位槽43内安设有指尖密封模块ⅰ6替换为刷式密封模块7,两个刷式密封模块7分别位于流体入注孔ⅰ40两侧。

54.密封座ⅱ8的阶梯孔ⅲ46内的指尖密封模块ⅱ9可为非接触式指尖密封模块ⅱ9。

55.定位筒16内部的内圆周面27直径与轴套17的轴肩ⅲ20外表面直径大小相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1