一种变速箱差速器顶部轴承与接合面动态高度的测量装置的制作方法

1.本实用新型涉及动态高度测量技术领域,特别是涉及一种变速箱差速器顶部轴承与接合面动态高度的测量装置。

背景技术:

2.传统的测量变速箱差速器顶部轴承与壳体接合面的动态高度,通常是驱动差速器中间轴达到到一个动态的效果,使用配重块或者伺服压缸向下施加压力,从而制造一个既转动又有压力的环境。

3.传统测量差速器动态高度的结构有以下几点不足:1.部分变速箱差速器是无法通过中间轴驱动的,即使能可以通过中间轴传动,需要制作中间轴驱动杆,且制造驱动杆较复杂。2.当前的动态测量时,对差速器测量面施加压力通常使用伺服压缸,成本太高。3.如果不使用伺服压缸,采用配重形式,在校验标准件时,配重的压力还是施加在标准件上的,导致标准件的强度与精度受影响。

技术实现要素:

4.本实用新型主要解决的技术问题是提供一种变速箱差速器顶部轴承与接合面动态高度的测量装置,能够获得较稳定的测量值,避免因旋转导致测量的不稳定性,提高测量效率与测量精度,并且能够根据实际需要通过配重模块改变是否增加配重力。

5.为达到上述目的,本实用新型解决其技术问题所采用的技术方案是:

6.一种变速箱差速器顶部轴承与接合面动态高度的测量装置,包括:

7.支撑模块,所述支撑模块包括柔性驱动头、驱动杆、连接杆、顶丸、滑杆、锥形压头、球形压头和支撑板,所述柔性驱动头设置在所述驱动杆的底端,所述柔性驱动头与差速器接触;所述驱动杆设置为中空结构,所述连接杆设置在所述驱动杆内;所述顶丸设置在所述连接杆的底端,所述滑杆设置在所述连接杆的顶端,所述滑杆与连接杆之间设置有弹簧,所述连接杆通过所述弹簧与滑杆连接;所述锥形压头和球形压头套设在所述连接杆上,所述锥形压头位于所述球形压头与滑杆之间;所述支撑板连接在所述滑杆的顶端;

8.驱动模块,所述驱动模块驱动所述驱动杆转动;

9.配重模块,所述配重模块包括安装座、气缸、滑块、托板和配重块,所述安装座上设置有竖直滑轨,所述滑块设置在所述滑轨上,所述滑块与安装座滑动连接;所述滑块连接在所述气缸上,所述气缸驱动所述滑块上下运动;所述托板连接在所述滑块上,所述配重块放置在所述支撑板上,所述托板位于所述配重块与支撑板之间。

10.优选的,所述驱动模块包括电机、主动轮、从动轮和同步带,所述主动轮连接在所述电机上,所述电机驱动所述主动轮转动,所述同步带套设在所述主动轮与从动轮上,所述从动轮通过所述同步带与主动轮连接;所述驱动杆连接在所述从动轮上。

11.优选的,所述驱动模块还包括旋转轴套,所述驱动杆连接在所述旋转轴套上,所述驱动杆通过所述旋转轴套与从动轮连接。

12.优选的,还包括位移传感器,所述位移传感器设置在所述球形压头上。

13.优选的,所述位移传感器以所述球形压头的中心轴为轴线呈环向阵列设置,所述位移传感器的数量为至少三个。

14.优选的,还包括轴承,所述轴承设置在所述连接杆与顶丸的连接处,所述轴承位于所述顶丸内。

15.优选的,所述托板包括提升块和移动块,所述提升块与移动块连接,所述提升块位于所述配重块与支撑板之间,所述移动块连接在所述滑块上。

16.优选的,还包括支撑杆,所述支撑杆设置在所述支撑板上,所述配重块套设在所述支撑杆上。

17.由于上述技术方案的运用,本实用新型与现有技术相比具有下列有益效果:

18.提供了一种变速箱差速器顶部轴承与接合面动态高度的测量装置,结构简单,便于操作,柔性驱动头能与各种外形的差速器有效贴合,通过驱动模块驱动驱动轴带动差速器旋转,顶丸顶住差速器上部,从而让差速器整体转动,能够获得较稳定的测量值,提高测量效率与测量精度;在校验标准件时,通过托板将配重块提起,从而使配重块没有力施加在标准件上,有效保证了标准件校验的精度,也保证了标准件的强度。

附图说明

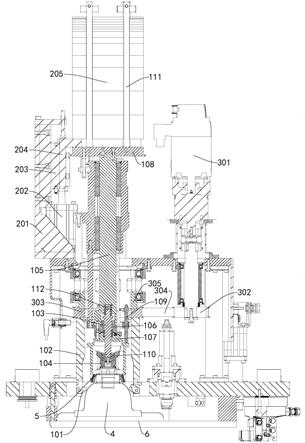

19.图1是本实用新型一种变速箱差速器顶部轴承与接合面动态高度的测量装置的示意图。

20.图2是本实用新型一种变速箱差速器顶部轴承与接合面动态高度的测量装置中支撑模块的示意图。

21.图3是本实用新型一种变速箱差速器顶部轴承与接合面动态高度的测量装置中配重模块的示意图。

22.附图标记说明:

23.柔性驱动头101、驱动杆102、连接杆103、顶丸104、滑杆105、锥形压头106、球形压头107、支撑板108、位移传感器109、轴承110、支撑杆111、弹簧112;

24.安装座201、气缸202、滑块203、托板204、配重块205;

25.电机301、主动轮302、从动轮303、同步带304、旋转轴套305;

26.差速器4;

27.轴承面5;

28.结合面6。

具体实施方式

29.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

30.参阅附图,一种变速箱差速器顶部轴承与接合面动态高度的测量装置,包括支撑模块、驱动模块和配重模块。

31.支撑模块包括柔性驱动头101、驱动杆102、连接杆103、顶丸104、滑杆105、锥形压

头106、球形压头107和支撑板108。柔性驱动头101具有驱动功能,柔性驱动头101采用普通钢材发黑处理。柔性驱动头101设置在驱动杆102的底端,通过插销安装在驱动杆102上,柔性驱动头101呈环向阵列排布,柔性驱动头101与差速器4接触,通过柔性驱动头101可以形成各种角度来贴合各种差速器4类型。

32.驱动杆102普通钢调质制成,起到固定柔性驱动头101的作用驱动杆102设置为中空结构,连接杆103设置在驱动杆102内。顶丸104设置在连接杆103的底端,顶丸104采用9cr18mo材质制成。还包括轴承110,轴承110设置在连接杆103与顶丸104的连接处,轴承110位于顶丸104内。轴承110可以选用圆锥滚子轴承。

33.滑杆105采用轴承钢制成,滑杆105设置在连接杆103的顶端。滑杆105与连接杆103之间设置有弹簧112,连接杆103通过弹簧112与滑杆105连接,这样可以使顶丸104向上是弹性的,具有导向及压紧功能。

34.锥形压头106和球形压头107套设在连接杆103上,锥形压头106位于球形压头107与滑杆105之间。球形压头107采用9cr18mo材质制成,其与锥形压头106配合,起到自调心作用。

35.支撑板108连接在滑杆105的顶端。支撑模块还包括支撑杆111,支撑杆111设置在支撑板108上,配重块205套设在支撑杆111上。

36.配重模块包括安装座201、气缸202、滑块203、托板204和配重块205,安装座201上设置有竖直滑轨,滑块203设置在滑轨上,滑块203与安装座201滑动连接。滑块203连接在气缸202上,气缸202驱动滑块203上下运动。

37.托板204采用普通钢材发黑处理,托板204连接在滑块203上,配重块205放置在支撑板108上,托板204位于配重块205与支撑板108之间,托板204起到装载配重块205的作用。托板204包括提升块和移动块,提升块与移动块连接,提升块位于配重块205与支撑板108之间,移动块连接在滑块203上。在校验标准件时托板204将配重块205抬起,让标准件不承受载荷,避免了校验标准件时对标准件的损害。

38.配重块205采用普通钢材发黑处理,在每个配重块205上激光蚀刻重量,此配重块205具有施加压力的功能,配重块205可以选用砝码。根据实际需要,可以增减配重块205的数量与重量,从而改变配重力。当进行标准件校验时,通过托板204将配重块205抬起,从而使配重没有力施加在标准件上,只有在测量工件时同过配重施加压力,有效保证标准件的精度与强度。

39.驱动模块驱动驱动杆102转动。驱动模块包括电机301、主动轮302、从动轮303和同步带304,主动轮302连接在电机301上,电机301驱动主动轮302转动,同步带304套设在主动轮302与从动轮303上,从动轮303通过同步带304与主动轮302连接。驱动杆102连接在从动轮303上。

40.驱动模块还包括旋转轴套305,驱动杆102连接在旋转轴套305上,驱动杆102通过旋转轴套305与从动轮303连接。旋转轴套305采用普通钢材发黑处理,在其外部配有深沟球轴承。

41.该测量装置还包括位移传感器109,位移传感器109设置在球形压头107上。位移传感器109以球形压头107的中心轴为轴线呈环向阵列设置,位移传感器109的数量为至少三个。位移传感器109可以选用笔式传感器。

42.在实际使用过程中,顶丸104顶在差速器4上部,柔性驱动头101压在差速器4壳体上,柔性驱动头101驱动差速器4壳体转动,顶丸104中有圆锥滚子轴承,从而使整个差速器4处于动态转态测量。电机301在同步带304的连接下驱动从动轮303转动、从动轮303驱动旋转轴套305与驱动杆102转动,配重块205放在托板204上,连接杆103上配有弹簧112,起到缓冲作用。配重配重块205的重量通过滑杆105向下传递。球形压头107压到轴承面5,通过球形压头107与结合面6上各自分布的位移传感器109计算出高度。

43.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1