可装配泄漏检测系统的制作方法

1.示例实施例总体上涉及电极间电阻检测的领域,更具体地涉及使用电极间电阻检测的可装配泄漏检测系统。

背景技术:

2.在各别或组合于机架的电脑、服务器及类似大小或较小的电子元件、模块、装置及/或系统的运作过程中,中央处理器、处理器单元、图形板(graphic boards)或计算模块所产生的热必须要迅速且有效地排除,以将运作温度在具有挑战性的运作条件下维持在制造商所建议的范围内。随着前述这些元件、装置及系统的功能性及适用性提升,其功率的需求也随之增加,而这转而增加了冷却的需求。

3.目前已经开发了几种将热量从各别或组合于机架的电脑、服务器及类似大小或较小的电子元件、模块、装置及/或系统中排除的技术。其中一种是封闭回路液冷系统,其热交换器热耦合于元件、模块、装置及/或系统,以将热量从电子元件、装置和/或系统中传导出去,接着,循环于包含热交换器的冷却回路系统内的冷却流体通过泵浦单元的驱使流过热交换器,从而带走热量。热量是从热源传递到热交换器,再从热交换器传递到冷却流体,然后再经由散热器及/或额外的热交换器令热量从冷却流体传递到外部环境。

4.一般而言,电子元件、设备及/或系统具有最大工作温度,并需要提供依靠热交换器、散热器及/或额外的热交换器与泵效率的适当液体冷却系统。通常,不只一个电子元件、装置、模块及/或系统需要冷却,因此需要多个管路及压力密封配件。随着管路及压力密封配件增加,因泄漏所导致的损坏或失效的风险亦增加。

5.当需要泄漏检测时,可以采用泄漏检测系统。一些泄漏检测系统可以提供一种针对大泄漏量而不是较小泄漏的检测方法。一些用于泄漏检测的方法可以通知用户泄漏,但是不通知泄漏的特定区域。一些泄漏检测系统可以组装到单一区域或单一电子元件、模块、设备或系统,但是不能组装到多个区域或多个电子元件元件、模块、设备或系统。安装某些泄漏检测系统可能需要很长的安装时间。一些泄漏检测系统的安装可能需要更改,例如切割,以进行手动放置和组装。

技术实现要素:

6.在一实施例中,一种可装配泄漏检测系统,用以检测自内有加压流体的至少一个容器的漏液,包含至少一个泄漏检测覆盖件及一泄漏检测装置。至少一个泄漏检测覆盖件包含一泄漏检测区域及至少一个可附接区域。泄漏检测区域包含一第一绝缘材料层、一第一电极及一第二电极。第一绝缘材料层具有一第一内表面及一第一外表面。第一电极固定地设置于第一内表面。第二电极固定地设置于第一内表面,且对应于第一电极。第一电极与第二电极间隔一间隙。第一电极及第二电极的近端形成至少一个泄漏检测覆盖件的一耦合端,且第一电极及第二电极的相对于近端的远端形成至少一个泄漏检测覆盖件的一装配端。至少一个可附接区域包含一可附接材料。可附接材料附接于泄漏检测区域,用以使至少

一个泄漏检测覆盖件固定于容器。泄漏检测装置具有一电路、一装置输入端、一装置输出端及一警示装置。装置输入端、装置输出端及警示装置电性耦合于电路。至少一个泄漏检测覆盖件的耦合端电性耦合于装置输入端,泄漏检测装置用以检测第一电极及第二电极之间的阻抗变化,从而在检测到阻抗变化时生成警示。

7.在一些实施例中,至少一个泄漏检测覆盖件的泄漏检测区域进一步包含一第二绝缘材料层。第二绝缘材料层相对于第一绝缘材料层,且具有一第二内表面及一第二外表面。第二内表面固定且稳固地接触于第一电极、第二电极及第一内表面。第一电极及第二电极固定地设置于第一绝缘材料层及第二绝缘材料层之间。

8.在一些实施例中,可附接材料为附接于泄漏检测区域的可拉伸材料,用以使至少一个泄漏检测覆盖件易装卸地固定于容器。在一些实施例中,至少一个泄漏检测覆盖件由内而外或由外而内转动第一绝缘材料层或第二绝缘材料层的接触于容器的表面。

9.在一些实施例中,可附接材料为钮扣、套索扣、拉链、魔鬼毡、布绳或布带的至少一个或前述的任意组合。

10.在一些实施例中,至少一个泄漏检测覆盖件的形状为单一平面状,且对应的第一电极及第二电极的图样包含至少一个方向改变。在一些实施例中,至少一个泄漏检测覆盖件的单一平面状为t字形,且至少一个可附接区域的数量为两个或大于两个。

11.在一些实施例中,至少一个泄漏检测覆盖件的数量为两个或大于两个,且这些泄漏检测覆盖件分别通过这些泄漏检测覆盖件的装配端及耦合端电性耦合。在一些实施例中,每一泄漏检测覆盖件的形状为单一平面状、多平面状或曲面状的至少一个或前述的任意组合,且对应的第一电极及第二电极的图样包含至少一个方向改变或无方向改变。

12.在一些实施例中,第一绝缘材料层及第二绝缘材料层由亲水及不导电的材料所制成。在一些实施例中,第一绝缘材料层及第二绝缘材料层由塑料微纤维或天然纤维素纤维的至少一个或前述的任意组合所形成。在一些实施例中,第一绝缘材料层及第二绝缘材料层被水溶性盐浸渍,以在液体泄漏于第一绝缘材料层上时增加第一绝缘材料层的导电性,而利于确定漏液阻抗变化。在一些实施例中,第一绝缘材料层及第二绝缘材料层由液体响应材料所制成,从而在视觉上可确定漏液的位置。

13.在一些实施例中,第一电极及第二电极的形状为线状或扁条状的至少一个或前述的任意组合。在一些实施例中,第一电极及第二电极由铜、铝或其他导电金属的至少一个或前述的任意组合所制成。在一些实施例中,警示装置为通过对应视觉设备或听觉设备实现的视觉警示装置或听觉警示装置的至少一个或前述的任意组合。

14.以上关于本实用新型内容的说明及以下实施方式的说明用以示范与解释本实用新型的原理,并且提供本实用新型的权利要求书更进一步的解释。

附图说明

15.除非另有说明,否则附图示出了在本文描述的示例性实施例的多个面向。参照附图,其中贯穿若干视图,相似的附图标记表示相似的部分,结合示例性而非限制性的方式示出了结合了本实用新型原理的多个面向的热交换器系统的若干示例。

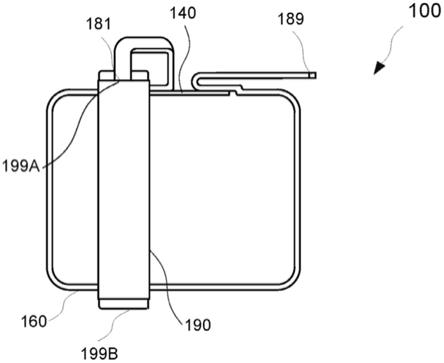

16.图1a为根据示例实施例的可装配泄漏检测系统的第三视角的平面图。

17.图1b为根据示例实施例的图1a的可装配泄漏检测系统的第四内部视角的平面图。

18.图1c为根据示例实施例的图1a的可装配泄漏检测系统的第三内部视角的平面图。

19.图2a为根据示例实施例的替代性可装配泄漏检测系统的第一视角的平面图。

20.图2b为根据示例实施例的图2a的替代性可装配泄漏检测系统的第二视角的平面图。

21.图2c为根据示例实施例的图2a的替代性可装配泄漏检测系统的第三视角的平面图。

22.图2d为根据示例实施例的图2a的替代性可装配泄漏检测系统的第一内部视角的平面图。

23.图3a为根据示例实施例的另一替代性可装配泄漏检测系统的第一视角的平面图。

24.图3b为根据示例实施例的图3a的另一替代性可装配泄漏检测系统的第二视角的平面图。

25.图3c为根据示例实施例的图3a的另一替代性可装配泄漏检测系统的第二内部视角的平面图。

26.图4a为根据示例性实施例的组装于液冷组件基座的图1a的可装配泄漏检测系统的第一视角的平面图。

27.图4b为根据示例性实施例的图4a的组装于液冷组件基座的图1a的可装配泄漏检测系统的第三视角的平面图。

28.图5a为根据示例性实施例的组装于其内具有液冷系统的电子装置的图2a的替代性可装配泄漏检测系统的第一视角的平面图。

29.图5b为根据示例性实施例的图5a的组装于其内具有液冷系统的电子装置的图2a的替代性可装配泄漏检测系统的第三视角的平面图。

30.图6为根据示例性实施例的组装于流体管路的图3a的另一替代性可装配泄漏检测系统的第二视角的平面图。

31.图7a为根据示例性实施例的用于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第一视角的平面图。

32.图7b为根据示例性实施例的用于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第三视角的平面图。

33.图8a为根据示例性实施例的组装于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第一视角的平面图。

34.图8b为根据示例性实施例的组装于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第三视角的平面图。

35.图8c为根据示例性实施例的组装于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第五视角的立体示意图。

36.图9a为根据示例性实施例的组装于机壳的图2a的替代性可装配泄漏检测系统的第一视角的平面图。

37.图9b为根据示例性实施例的图2a的替代性可装配泄漏检测系统的第三视角的平面图。

38.图10为根据示例性实施例的采用可装配泄漏检测系统的系统的平面图。

39.其中,附图标记:

40.100、300、500可装配泄漏检测系统

41.200多重可装配泄漏检测系统

42.100a、100b、100c可装配泄漏检测延伸系统

43.140、140a、140b、140c、340、540可附接区域

44.160、160a、160b、160c、360、560泄漏检测区域

45.162、362、562第一电极

46.168、368、568第二电极

47.181、181a、181b、181c、381、581耦合端

48.189、189a、189b、389、589装配端

49.190、390、590泄漏检测装置

50.199a装置输入端

51.199b装置输出端

52.150、150a、150b、150c基座

53.310托架系统

54.350液冷系统

55.550流体管路

具体实施方式

56.下面通过参考可装配泄漏检测系统与液冷系统、基座及/或流体管路的具体示例来描述与液冷系统有关的各种原理,其包括体现创新概念的主体和多个泵浦的具体布置和示例。更具体但非排他地,这样的创新原理以结合液冷系统、基座及/或流体管路的所选示例进行描述。为达简洁和清楚的目的,众所周知的功能或构造并没有详细描述。但是,可以将所公开的其中一或多个原理并入液冷系统、基座及/或流体管路的各种其他实施例中,以实现各种所需结果、特性及/或性能标准中的任何一种。

57.因此,具有与本文讨论的那些具体示例不同的属性的液冷系统、基座及/或流体管路可以体现一种或多种创新原理,并且可以在本文中未详细描述的应用中使用。故,如本领域技术人员在回顾了本实用新型后将认识到的,在此未详细描述的液冷系统、基座及/或流体管路的实施例也落入本实用新型的范畴内。

58.于此公开的示例性实施例涉及液冷系统、基座及/或流体管路与可装配泄漏检测系统。其中,热交换器热接触于电子元件、装置及/或系统,以传导排除其上的热。然后,循环于与通过流体管路并入有热交换器的冷却回路系统的冷却流体通过多泵单元流过热交换器,以从热交换器将热带走。被加热的冷却流体自多泵单元输出且输入至散热器及/或另一热交换器。接着,被加热的冷却流体流过散热器及/或另一热交换器,由此,散热器可具有多个散热鳍片,以增加散热。然后,冷却流体自散热器及/或另一热交换器流至多泵单元而再次开始冷却回路。虽然冷却回路包含一个多泵单元,但数量大于一个的多泵单元可耦合于散热器及/或另一热交换器。在这样的方式之下,多个发热装置及/或大发热区域可被冷却。这些多泵单元可以成行或不同地相邻配置,从而允许实现特定配置的应用的设计灵活性。

59.液冷系统可配置于一机壳内或为包含需被冷却的发热装置的电子系统的一部分。液冷系统包含至少一个液基冷却回路,且可进一步包含一或多个风扇。这一或多个风扇可

在散热器的结构上通过固定件(如螺栓、螺丝、粘合材料等)耦合于散热器的后端,以将空气通过散热器及/或另一热交换器输送至气室或至机壳或电子系统的外部。本领域技术人员可容易地意识到,只要冷却流体可以通过散热器及/或另一热交换器循环且空气可以通过散热器传递到气室或机壳或电子系统的外部,风扇的类型和尺寸是可进行变化。

60.在一个实施例中,提供了可装配泄漏检测系统,其包含一泄漏检测装置及至少一个泄漏检测覆盖件。至少一个泄漏检测覆盖件包含一泄漏检测区及至少一个可附接区域。泄漏检测区具有第一电极及第二电极。第一电极及第二电极间隔一间隙且固定地牢固接触于覆盖件。系统附接于液冷系统、基座及/或流体管路上。当液体泄漏于覆盖件上时,液体被覆盖件吸收,直到润湿区域延伸过每个第一电极及第二电极的某点。电流传导而于其之间提供低电阻路径。侦测到阻抗改变,触发警示装置,且重置泄漏检测装置。在没有聚集或皱褶的情况下,大于一个不同形状及尺寸的可装配泄漏检测系统通过至少一个可附接区域固定于分别的液冷系统、基座及/或流体管路,然后电耦合在一起。

61.图1a为根据示例实施例的可装配泄漏检测系统的第三视角的平面图。图1b为根据示例实施例的图1a的可装配泄漏检测系统的第四内部视角的平面图。图1c为根据示例实施例的图1a的可装配泄漏检测系统的第三内部视角的平面图。实施例的具有可装配泄漏检测系统的液冷系统、基座及/或流体管路可被用来冷却元件、模块、装置及/或系统的至少一个。参阅图1a至1c,提供了可装配泄漏检测系统100,可用于检测内有加压流体的至少一个容器(vessel)的泄漏。可装配泄漏检测系统100包含一泄漏检测装置190(或泄漏检测电路)及至少一个泄漏检测覆盖件。至少一个泄漏检测覆盖件包含一泄漏检测区域160及至少一个可附接区域140。泄漏检测区域160具有一第一电极162及一第二电极168。

62.本领域技术人员可轻易地理解到容器可包含液冷系统、附接于基座的热交换器及/或流体管路的任一者;其中,热交换器热耦合电子元件、模块、装置及/或系统,以将热量从电子元件、装置和/或系统中传导出去,接着通过流体管路循环于装有热交换器的冷却回路系统的冷却流体,可通过多泵单元的驱使流过热交换器,从而带走热量。

63.在一些实施例中,泄漏检测装置190为电致动的装置,其具有电路及警示装置。本领域技术人员可理解的是,此电路可检测如因第一电极162及第二电极168的间的水及/或其他导电液体的存在而产生的阻抗变化(如电阻的减少)。泄漏检测装置190包含一装置输入端199a(电路输入端)及一装置输出端199b(电路输出端)。装置输入端199a、装置输出端199b及警示装置电耦合于电路,且至少一个泄漏检测覆盖件的耦合端181电性耦合于装置输入端199a;其中,泄漏检测装置190用于检测第一电极162及第二电极168的阻抗变化,从而在检测到阻抗变化时生成警示。

64.在一些实施例中,泄漏检测区域160包含一第一绝缘材料层,第一绝缘材料层具有一第一内表面及一第一外表面。在一些实施例中,泄漏检测区域160进一步包含相对于第一绝缘材料层的一第二绝缘材料层。第二绝缘材料层具有一第二内表面及一第二外表面,第二内表面固定于第一绝缘材料层的第一外表面。至少一个可附接区域140包含一可附接材料,可附接材料附接至泄漏检测区域160,且可使得至少一个泄漏检测覆盖件可被固定于容器。

65.泄漏检测区域160具有足够硬度且可在不聚集或皱褶的情况下容易通过可附接区域140附着至液冷系统、基座及/或流体管路。也就是说,泄漏检测区域160可通过可附接区

域140直接附着而定位于液冷系统、基座及/或流体管路,不须再调整位置,且泄漏检测区域160的尺寸刚好符合液冷系统、基座及/或流体管路的尺寸,而在附接于其后不会有松垮或松脱的问题。泄漏检测区域160具有足够的薄度,使得小量的水(如水滴)及/或导电液体的流动不受阻碍。第一绝缘材料层的第一内表面为泄漏检测区域160中至少与液冷系统、基座及/或流体管路接触的部分。在一些实施例中,第二绝缘材料层的第二外表面为泄漏检测区域160相对于第一绝缘材料层的第一内表面的部分。

66.在一些实施例中,第一电极162及第二电极168平行于第一绝缘材料层的第一内表面且固定地设置在第一绝缘材料层的第一内表面,且第二电极168与第一电极162间隔一间隙。在一些实施例中,第一电极162及第二电极168为平行地设置于第一绝缘材料层及第二绝缘材料层之间且稳固地与其接触。在这样的配置下,第二内表面为固定且稳固地接触第一电极162、第二电极168及第一外表面,从而第一电极162及第二电极168固定地设置于第一绝缘材料层及第二绝缘材料层之间且彼此间隔一间隙。依据泄漏检测装置190的灵敏度,间隙可为第一电极162或第二电极168的宽度或更大;但,实施例并不以此为限。可改变此间隙,且在特定区域中,若有必要,也可使此间隙小于第一电极162或第二电极168的宽度。

67.至少一个泄漏检测覆盖件的第一电极162及第二电极168的近端形成耦合端181,且可电性耦合装置输入端199a,且第一电极162及第二电极168的相对于近端的远端形成一装配端189,且可电性耦合另一可装配泄漏检测延伸系统100a的第一电极的一端及第二电极的一端。前述所涉及的连接手段可为相关领域技术人员而言所熟知的任何合适的连接手段。装置输出端199b可电性耦合电源装置及/或警示装置。所述的电源装置可为相关领域技术人员而言所熟知的任何适合的电源装置及电压。在一些实施例中,泄漏检测装置190内亦可包含电源装置。警示装置可为相关领域技术人员而言所熟知的视觉/听觉警示装置,如扬声器或任何适合的警示装置。泄漏检测装置190以低电压运作而能安全地产生电流。泄漏检测区域160通过至少一个可附接区域140维持固定于液冷基座。至少一个可附接区域140可为相关领域技术人员而言所熟知的任何合适的可附接材料,如钮扣、套索扣(toggle)、拉链、魔鬼毡、布绳或带(fabric ties or laces)的至少一个或其任意的组合。在一些实施例中,可附接材料为可拉伸的材料,如能往两个方向或四个方向拉伸的材料,其附着于至少一个泄漏检测区域160,且能使至少一个泄漏检测覆盖件以单一步骤的方式易装卸地(slip on)固定于容器上。在一些实施例中,至少一个泄漏检测覆盖件由内向外或由外向内转动与容器接触的第一绝缘材料层或第一及第二绝缘材料层的表面,如第一绝缘材料层的第一内表面及第一外表面之间的转动或第一绝缘材料层的第一内表面及第二绝缘材料层的第二外表面之间的转动。在一些实施例中,这些表面被转动以便于附接。在一些实施例中,这些表面为了美观的目的而转动,而这些被转动的表面可具有不同颜色或纹理。在一些实施例中,这些表面也可为了功能性的目的而转动,例如可增加一侧上的导电性,而可因此更加导电,或可在视觉上确定其中一侧被弄脏。

68.对于在需要检测泄漏的相关领域技术人员来说,可装配泄漏检测系统100在运作期间可轻易地被固定于至少一个基座(例如泵浦基座、散热器基座及其他类型的热交换器基座)。在一些实施例中,至少一个可附接区域140提供简单及易装卸的方法。基座可为不同尺寸或形状。在一些实施例中,基座为四边形。然而,实施例并不以此为限。在替代性的实施例中,一可装配泄漏检测系统300可轻易地通过至少一个可附接区域340被固定于一液冷系

统(例如在需要检测至少包含一个以上的基座的区域的泄漏的相关领域技术人员所熟知的具有多于一个基座的液冷系统或其他类型的液冷系统),其亦提供了简单且单一步骤式的易装卸的组装方法。图2a为根据示例实施例的替代性可装配泄漏检测系统的第一视角的平面图。图2b为根据示例实施例的图2a的替代性可装配泄漏检测系统的第二视角的平面图。图2c为根据示例实施例的图2a的替代性的可装配泄漏检测系统的第三视角的平面图。图2d为根据示例实施例的图2a的替代性的可装配泄漏检测系统的第一内部视角的平面图。在一些实施例中,至少一个泄漏检测覆盖件的形状为单一平面的形状,且对应的第一电极162及第二电极168的图样包含至少一个方向改变。在一些实施例中,至少一个泄漏检测覆盖件的单一平面的形状为t字形,且至少一个可附接区域的数量为两个或更多个;然而,实施例并不以此为限。液冷系统对于相关领域技术人员而言可为任何适合的形状。参阅图2a至2d及参阅图1a至1c,提供了一可装配泄漏检测系统300,其包含一泄漏检测装置390及至少一个泄漏检测覆盖件。至少一个泄漏检测覆盖件包含一泄漏检测区域360及多个可附接区域340。泄漏检测区域360具有一第一电极362及第二电极368。在一些实施例中,可附接区域的数量为四个,以确保可装配泄漏检测系统300组装至液冷系统的简单及单步骤的易装卸方法。在一些实施例中,具有警示装置的泄漏检测装置390为电致动电路。相关领域技术人员可知晓此电路可检测如因第一电极362及第二电极368之间的水及/或其他导电液体的存在所产生的阻抗变化(如电阻的减少)。

69.在一些实施例中,泄漏检测区域360包含一第一绝缘材料层,第一绝缘材料层具有一第一内表面及一第一外表面。在一些实施例中,泄漏检测区域360进一步包含相对于第一绝缘材料层的一第二绝缘材料层,第二绝缘材料层具有一第二内表面及一第二外表面。第二内表面固定于第一绝缘材料层的第一外表面。至少一个可附接区域340包含一可附接材料,可附接材料附接于泄漏检测区域360,且可使得至少一个泄漏检测覆盖件可被固定于容器。

70.泄漏检测区域360具有足够硬度且可在不聚集或皱褶的情况下容易通过至少一个可附接区域340易装卸地附着至液冷系统、基座及/或流体管路。也就是说,泄漏检测区域360可通过可附接区域340直接附着而定位于液冷系统、基座及/或流体管路,不须再调整位置,且泄漏检测区域360的尺寸刚好符合液冷系统、基座及/或流体管路的尺寸,而在附接于其后不会有松垮或松脱的问题。泄漏检测区域360具有足够的薄度,使得小量的水(如水滴)及/或导电液体的流动不受阻碍。第一绝缘材料层的第一内表面为至少一个泄漏检测区域360中至少与液冷系统、基座及/或流体管路接触的部分。在一些实施例中,第二绝缘材料层的第二外表面为泄漏检测区域360相对于第一绝缘材料层的部分。

71.在一些实施例中,第一电极362及第二电极368为平行第一绝缘材料层的第一内表面且固定地设置在第一绝缘材料层的第一内表面,且第二电极368与第一电极362间隔开一间隙。在一些实施例中,第一电极362及第二电极368为平行地设置于第一绝缘材料层及第二绝缘材料层之间且稳固地与其接触。在这样的配置下,第二内表面为固定且稳固地接触第一电极362、第二电极368及第一外表面,且第一电极362及第二电极368固定地设置于第一绝缘材料层及第二绝缘材料层之间,且彼此间隔一间隙。在一些实施例中,第一电极162及第二电极168可在改变方向之前或之后以大致上线性的方向延伸;然而,实施例并不以此为限。在替代性的实施例中,除了在改变方向之前或之后以大致上线性的方向之外,第一电

极362及第二电极368可以蜿蜒的图样横跨泄漏检测区域360延伸,使得泄漏检测区域360上的所有点介于第一电极362及第二电极368之间,以检测小泄漏。第一电极362及第二电极368彼此间隔一间隙。依据泄漏检测装置390的灵敏度,间隙可为第一电极362或第二电极368的宽度或更大;但,实施例并不以此为限。可改变此间隙变化,且在特定区域中,若有必要,也可使此间隙小于第一电极362或第二电极368的宽度。

72.泄漏检测区域360的第一电极362及第二电极368的近端所形成的耦合端381可电性耦合泄漏检测装置390,且第一电极362及第二电极368的相对于近端的远端所形成的一装配端389可电性耦合另一可装配泄漏检测延伸系统100a的第一电极的一端及第二电极的一端。前述所涉及的连接手段可为相关领域技术人员而言所熟知的任何合适的连接手段。泄漏检测装置390可电性耦合电源装置及/或警示装置。所述的电源装置可为相关领域技术人员而言所熟知的任何适合的电源装置及电压。警示装置可为相关领域技术人员而言所熟知的视觉/听觉警示装置,如扬声器或任何适合的的警示装置。泄漏检测装置390以低电压运作而能安全地产生电流。泄漏检测区域360通过至少一个可附接区域340维持固定于液冷系统。至少一个可附接区域340可为对于相关领域技术人员而言所熟知的任何合适的可附接材料,如钮扣、套索扣(toggle)、拉链、魔鬼毡或棉绳或带(fabric ties or laces)的至少一个或其任意的组合。在一些实施例中,可附接材料为可拉伸的材料,如能往两个方向或四个方向拉伸的材料,其附着于至少一个泄漏检测区域360,且能使得至少一个泄漏检测覆盖件以单一步骤的方式易装卸地固定于容器上。在一些实施例中,至少一个泄漏检测覆盖件由内向外或由外向内转动与容器接触的第一绝缘材料层或第一及第二绝缘材料层的表面,如第一绝缘材料层的第一内表面及第一外表面之间的转动或第一绝缘材料层的第一内表面及第二绝缘材料层的第二外表面之间的转动。在一些实施例中,这些表面被转动以便于附接。在一些实施例中,这些表面为了美观的目的而转动,从而这些被转动的表面可具有不同的颜色或纹理。在一些实施例中,这些表面也可为了功能性的目的而转动,例如可增加一侧上的导电性,而可因此更加导电,或可在视觉上确定其中一侧被弄脏。

73.对于在需要检测泄漏的相关领域技术人员来说,可装配泄漏检测系统300在运作期间可轻易地经由这些可附接区域被固定于具有需要检测泄漏的四个基座(如泵浦基座及/或其他类型的散热器基座)的液冷系统。这些可附接区域提供简单且单一步骤式的易装卸的组装方法。可装配泄漏检测系统300及基座可为不同的尺寸或形状。在替代性的实施例中,一可装配泄漏检测系统500可轻易地经由至少一个可附接区域540被固定于可挠及/或刚性的流体管路。至少一个可附接区域540亦提供简单及且单一步骤式的易装卸的组装方法。图3a为根据示例实施例的另一替代性可装配泄漏检测系统的第一视角的平面图。图3b为根据示例实施例的图3a的另一替代性可装配泄漏检测系统的第二视角的平面图。图3c为根据示例实施例的图3a的另一替代性可装配泄漏检测系统的第二内部视角的平面图。在一些实施例中,可挠及/或刚性的流体管路为管状;然而,实施例并不以此为限。可挠及/或刚性的流体管路可为相关领域技术人员而言所认为合适的形状,从而流体可以流过。参阅图3a至3c,且参阅图1a至2d,可装配泄漏检测系统500包含一泄漏检测装置590及至少一个泄漏检测覆盖件。至少一个泄漏检测覆盖件包含一泄漏检测区域560及至少一个可附接区域540,泄漏检测区域560具有一第一电极562及一第二电极568。在一些实施例中,至少一个可附接区域的数量为一个,以确保可装配泄漏检测系统500简单且单一步骤式易装卸地组装

于流体管路。在一些实施例中,泄漏检测装置590为电致动的装置,其具有电路及警示装置。本领域技术人员可理解的是,此电路可检测例如因第一电极562及第二电极568之间的水及/或其他导电液体的存在而产生的阻抗变化(如电阻的减少)。

74.在一些实施例中,泄漏检测区域560包含一第一绝缘材料层,第一绝缘材料层具有一第一内表面及一第一外表面。在一些实施例中,泄漏检测区域560进一步包含相对于第一绝缘材料层的一第二绝缘材料层,第二绝缘材料层具有一第二内表面及一第二外表面,第二内表面固定于第一绝缘材料层的第一外表面。至少一个可附接区域540包含一可附接材料,可附接材料附接至泄漏检测区域560,且可使得至少一个泄漏检测覆盖件可被固定于容器。

75.泄漏检测区域560具有足够硬度且可在不聚集或皱褶的情况下容易通过至少一个可附接区域540易装卸地附接至液冷系统、基座及/或流体管路。也就是说,泄漏检测区域560可通过可附接区域540直接附着而定位于液冷系统、基座及/或流体管路,不须再调整位置,且泄漏检测区域560的尺寸刚好符合液冷系统、基座及/或流体管路,而在附接于其后不会有松垮或松脱的问题。泄漏检测区域560具有足够的薄度,使得小量的水(如水滴)及/或导电液体的流动不受阻碍。第一绝缘材料层的第一内表面为至少一个泄漏检测区域560中至少与液冷系统、基座及/或流体管路接触的部分。在一些实施例中,第二绝缘材料层的第二外表面为泄漏检测区域560相对于第一绝缘材料层的部分。

76.在一些实施例中,第一电极562及第二电极568为平行第一绝缘材料层的第一内表面且固定地设置在第一绝缘材料层的第一内表面,且第二电极368与第一电极362间隔一间隙。在一些实施例中,第一电极562及第二电极568为平行地设置于第一及第二绝缘材料层之间且稳固地与其接触。在这样的配置下,第二内表面为固定且稳固地接触第一电极562、第二电极568及第一外表面,且第一电极562及第二电极568固定地设置于第一及第二绝缘材料层之间,且彼此间隔一间隙。在一些实施例中,对于具有形状类似于图1a至1c所示的可装配泄漏检测系统100的泄漏检测区域160或图3a至3c所示的可装配泄漏检测系统500的泄漏检测区域560的大泄漏检测区域,第一电极162、562及第二电极168、568可具有两个、四个、六个等弯折,而分别形成三行、五行、七行等的平行设置的第一电极162、562及第二电极168、568。第一电极562及第二电极568彼此间隔一间隙。依据泄漏检测装置590的灵敏度,间隙可为第一电极562或第二电极568的宽度或更大;但,实施例并不以此为限。可改变此间隙,且在特定区域中,若有必要,也可使此间隙小于第一电极562或第二电极568的宽度。

77.至少一个泄漏检测区域560的第一电极562及第二电极568的近端所形成的耦合端581可电性耦合泄漏检测装置590,且第一电极562及第二电极568的相对于近端的远端所形成的一装配端589可电性耦合另一可装配泄漏检测延伸系统100a的第一电极的一端及第二电极的一端。前述所涉及的连接手段可为相关领域技术人员而言所熟知的任何合适的连接手段。泄漏检测装置590可电性耦合电源装置及/或警示装置。所述的电源装置可为相关领域技术人员而言所熟知的任何适合的电源装置及电压。警示装置可为相关领域技术人员而言所熟知视觉/听觉警示装置,如扬声器或任何适合的警示装置。泄漏检测装置590以低电压运作而能安全地产生电流。泄漏检测区域560通过至少一个可附接区域540维持固定于液冷流体管路。至少一个可附接区域540可为相关领域技术人员而言所熟知的任何合适的可附接材料,如钮扣、套索扣(toggle)、拉链、魔鬼毡或棉绳或带(fabric ties or laces)的

至少一个或其任意的组合。在一些实施例中,可附接材料为可拉伸的材料,如能往两个方向或四个方向拉伸的材料,其附着于至少一个泄漏检测区域560,且能使得至少一个泄漏检测覆盖件以单一步骤的方式易装卸地固定于容器上。在一些实施例中,至少一个泄漏检测覆盖件由内向外或由外向内转动与容器接触的第一绝缘材料层或第一及第二绝缘材料层的表面,如第一绝缘材料层的第一内表面及第一外表面之间的转动或第一绝缘材料层的第一内表面及第二绝缘材料层的第二外表面之间的转动。在一些实施例中,这些表面被转动以便于附接。在一些实施例中,这些表面为了美观的目的而转动,而这些被转动的表面可具有不同的颜色或纹理。在一些实施例中,这些表面也可为了功能性的目的而转动,例如可增加一侧上的导电性,而可因此更加导电,或可在视觉上确定其中一侧被弄脏。

78.实施例的具有可装配泄漏检测系统的液冷系统、基座及/或流体管路可用来冷却元件、模块、装置及/或系统的至少一个。图4a为根据示例性实施例的组装于液冷组件基座的图1a的可装配泄漏检测系统的第一视角的平面图。图4b为根据示例性实施例的图4a的组装于液冷组件基座的图1a的可装配泄漏检测系统的第三视角的平面图。图5a为根据示例性实施例的组装于其内具有液冷系统的电子装置的图2a的替代性可装配泄漏检测系统的第一视角的平面图。图5b为根据示例性实施例的图5a的组装于其内具有液冷系统的电子装置的图2a的替代性可装配泄漏检测系统的第三视角的平面图。图6为根据示例性实施例的组装于流体管路的图3a的另一替代性可装配泄漏检测系统的第二视角的平面图。参阅图4a至图6,且参阅图2a至3c,图1a至1c的可装配泄漏检测系统100、图2a至2d的可装配泄漏检测系统300及图3a至3c的可装配泄漏检测系统500可分别轻易地组装于多种液冷系统350、基座150及/或流体管路550。

79.在运作期间,当实施例的液冷系统350、基座150及/或流体管路550发生液漏,且液体漏在泄漏检测区域160、360、560时,液体会被内及/或第二绝缘材料层的纤维或材料所吸收,从而增加润湿区域的导电性。随着液体继续滴落或泄漏在内及/或第二绝缘材料层,液体会经由扩散及液压流动从初始接触点向外移动,直到润湿区域延伸过每个第一电极162、362、562及第二电极168、368、568上的一些点。在这样的情况下,电流传导于第一电极162、362、562及第二电极168、368、568之间,于其之间提供相对低电阻的路径。如此一来,泄漏检测装置190、390、590将感测或测量到足够触发泄漏检测装置190、390、590的警示装置的阻抗变化。泄漏检测装置190用以通过对于相关领域技术人员所知的适当的电路来感测或测量阻抗变化,从而触发警示装置。警示装置可为相关领域技术人员所熟知的警示光、声音或任何合适的警示装置的任一者或多者。因此,使用者可评估泄漏的程度并采取合适的作为。一旦泄漏源已确立且完成了必要的修复,若仍尚未干燥,则可以擦干泄漏区域且重置泄漏检测装置190、390、590。

80.在一些实施例中,泄漏检测之后可配置液冷系统的自动关闭。在一些实施例中,可装配泄漏检测系统100、300、500用来决定泄漏检测之后的漏出的确切位置。

81.实施例的可装配泄漏检测系统100、300、500可在未聚集或皱褶的情况下通过至少一个可附接区域140、340、540轻易且简单地固定于多个液冷系统350、基座150及/或流体管路550,然后轻易且简单地电性耦合在一起,以对于所有形状或尺寸的液冷系统、基座及/或流体管路提供无限制的组合的泄漏检测。在一些实施例中,至少一个泄漏检测覆盖件的数量为两个或更多个,且这些泄漏检测覆盖件分别通过其装配端189及耦合端181电性耦合。

在一些实施例中,至少一个泄漏检测覆盖件的形状为单一平面状、多平面状或曲面状的至少一个或其述的组合,且对应的第一电极162及第二电极168的图样包含至少一个方向改变或没有方向改变。图7a为根据示例性实施例的用于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第一视角的平面图。图7b为根据示例性实施例的用于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第三视角的平面图。图8a为根据示例性实施例的组装于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第一视角的平面图。图8b为根据示例性实施例的组装于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第三视角的平面图。图8c为根据示例性实施例的组装于图4a的多重液冷组件基座的图1a的多重可装配泄漏检测系统的第五视角的立体示意图。参阅图7a至8c,且参阅图1a至6,多重可装配泄漏检测系统200包含图1a至1c的可装配泄漏检测系统100,可装配泄漏检测系统100电性耦合于三个可装配泄漏检测延伸系统100a、100b、100c。可装配泄漏检测延伸系统100a的泄漏检测区域160a的第一电极及第二电极的耦合端181a电性耦合于可装配泄漏检测系统100的第一电极162及第二电极168的装配端189。可装配泄漏检测延伸系统100b的泄漏检测区域160b的第一电极及第二电极的耦合端181b电性耦合于可装配泄漏检测延伸系统100a的第一电极及第二电极的装配端189a。可装配泄漏检测延伸系统100c的泄漏检测区域160c的第一电极及第二电极的耦合端181c电性耦合于可装配泄漏检测延伸系统100b的第一电极及第二电极的装配端189b。

82.在一些实施例中,多重可装配泄漏检测系统200可在未聚集或皱褶的情况下通过可附接区域140、140a、140b、140c轻易且简单地固定于四个基座150、150a、150b、150c,然后轻易且简单地电性耦合在一起,以对于所有形状或尺寸的液冷系统、基座及/或流体管路提供无限制的组合的泄漏检测。可装配泄漏检测系统100的元件及特征及对应的可装配泄漏检测延伸系统100a、100b、100c的元件及特征如实施例中所详述,为了简洁起见将不在此重复赘述。

83.在一些实施例中,液冷系统、基座及/或流体管路用来只冷却多个发热装置或单一的发热装置。在替代性的实施例中,如图2a至2d,液冷系统、基座及/或流体管路用来冷却大于一个的发热装置,其中可装配泄漏检测系统300通过提供简单且单一步骤的易装卸的组装方法的至少四个可附接区域,从而可轻易地固定于具有四个基座的液冷系统。在一些实施例中,可装配泄漏检测系统300例如亦可维持固定在较大的机壳或拖架系统,以附接于较大的电子系统。图9a为根据示例性实施例的组装于机壳的图2a的替代性可装配泄漏检测系统的第一视角的平面图。图9b为根据示例性实施例的图2a的替代性可装配泄漏检测系统的第三视角的平面图。参阅图9a至9b,及参阅图1a至8c,可装配泄漏检测系统300维持固定于一较大的托架系统310。托架系统可由相关领域技术人员而言所熟知的任何合适的材料所制成。可装配泄漏检测系统300的元件及特征如实施例中所详述,为了简洁起见将不会在此多赘述。

84.泄漏检测装置190、390、590可电性耦合于电源及/或警示装置。警示装置可为相关领域技术人员而言所知的视觉/听觉警示装置,如扬声器或任何适合的警示装置。图10为根据示例性实施例的采用可装配泄漏检测系统的系统的平面图。参阅图10且参阅图1a至9b,泄漏检测装置190进一步包含感测及传输手段,以感测跨越第一电极162及第二电极168的电阻并传送信号。泄漏检测装置190连接任何合适的指示器或通讯装置,以在泄漏被检测到

时进行指示。示例包括通过对应的视觉或听觉设备的视觉警示和/或听觉警示、计算机监视系统及用于关闭或重置可装配泄漏检测系统100的继电器。

85.在一些实施例中,所述的泄漏检测区域160、560显示了第一电极162、562及第二电极168、158相对均匀分布的遮盖件。然而,若有必要,在比其他区域更重要的特定区域的泄漏且甚至需要对于小泄漏快速响应等情况下,可于期望或实际的范围内提供选择性或不均匀的图样,如图2a至2d的泄漏检测区域360为例。第一电极362及第二电极368的分布及图样可以使滴落于泄漏检测区域360的最小量的液体有造成其之间导电桥接及触发泄漏检测装置390的最高可能性。第一电极162及第二电极168之间的间隙的尺寸亦可依据泄漏检测装置190的灵敏度进行改变。

86.在一些实施例中,不是第一绝缘材料层就是第二绝缘材料层或二者可为亲水性及具有高电阻的不导电的覆盖物。亲水覆盖物可由塑料微纤维(plastic microfibers)、天然纤维素纤维(natural cellulose fibers)等制成。

87.在一些实施例中,第一绝缘材料层、第二绝缘材料层或这二者可以用水溶性盐浸渍,以增加润湿材料的导电性。泄漏检测区域160可用盐水溶液浸透,然后使其干燥。用于浸渍亲水层的合适的盐例如包含氯化钠(sodium chloride)及氯化钾(potassium chloride)。

88.在一些实施例中,第一绝缘材料层、第二绝缘材料层或这二者可包含湿度响应可见(moisture responsive visible)的警示装置,从而可以通过视觉观察的方式快速确定漏液于泄漏检测区域160上的位置。这样的警示装置可以采用多种形式的任一种。举例来说,泄漏检测区域160可以用在暴露于水及/或其他导电液体时会改变颜色的化学物质来处理。替代地,泄漏检测区域160可以在与水及/或其他导电液体接触时会自然染色的材料所制成。

89.在一些实施例中,第一绝缘材料层、第二绝缘材料层或这二者可进一步包含不同颜色或纹理的表面,从而可快速区分这些表面及/或美观特征。

90.第一电极162及第二电极168可为电线或扁条状,可由铜、铝或其他导电金属所制成。第一电极162及第二电极168可具有足够的厚度,以与第二绝缘材料层接触。第一电极162及第二电极168可通过粘着件或对于相关领域技术人员而言适合的手段(如编织)紧密地设置于第二绝缘材料层之内。

91.在实施例中,提供了例如用于液冷系统、基座及/或流体管路的可装配泄漏检测系统,其中热交换器热接触于流体管路及/或电子元件、模块、装置及/或系统,以将热量从其传导出去,然后,通过流体管路循环于装有热交换器的冷却回路系统的冷却流体可通过多泵单元流过热交换器,从而带走热量。

92.在实施例中,提供了可装配泄漏检测系统,其包含一泄漏检测装置及泄漏检测覆盖件。泄漏检测覆盖件包含一泄漏检测区域及至少一个可附接区域。泄漏检测区域具有第一电极及第二电极。第一电极及第二电极间隔一间隙且固定地稳固接触于覆盖件。系统附接于液冷系统、基座及/或流体管路。当液体泄漏于覆盖件时,液体被吸收于其内,直到润湿区域延伸过每个第一电极及第二电极的一些点。电流传导而于其之间提供低电阻路径。侦测到阻抗改变,触发警示装置,且重置泄漏检测装置。在没有聚集或皱褶的情况下,大于一个不同形状及尺寸的可装配泄漏检测系统通过至少一个可附接区域固定于分别的液冷系

统、基座及/或流体管路,然后电耦合在一起。

93.小泄漏可通过调整平行设置的第一电极及第二电极之间的间隙而被检测出。特定区域的泄漏可经由横跨泄漏检测区域的平面的蜿蜒图样而被检测出,且泄漏检测装置用来确定在泄漏检测之后的泄漏确切位置。并且,不同尺寸及形状的多个区域或多个电子元件、模块、装置或系统可通过实施例的多重可装配泄漏检测系统而为泄漏可检测的。其中,实施例的可装配泄漏检测系统的第一电极及第二电极的装配端耦合于实施例的可装配泄漏检测延伸系统的可装配泄漏检测系统。对于可装配泄漏检测系统的手动放置及组装,通过可能提供的许多变化和可附接材料的易装卸附接方法,不需要改变(如切割)。

94.当前本实用新型的概念不旨在限于本文中示出的实施例,而是基于与本文公开的概念的原理一致的范畴。对于元件的方向和参考,诸如“上”、“下”、“顶”、“底”、“水平”、“垂直”、“左”、“右”并非暗示绝对的关系、位置及/或方向。元件的术语(例如“第一”及“第二”)不是文字,而是区别性的术语。如本文所使用的,术语“包括”和“具有”含括“包括”和“具有”的概念,并明确指出元件、操作及/或群体或它们的组合的存在,并不意味着排除存在或添加一个或多个其他元素、操作及/或群体或其组合。除非特别说明,操作顺序并不意味着绝对。除非特别声明,否则提及单数形式的元件,例如通过使用冠词“一”或“一个”,并不旨在表示“只有一个”,而可以是“一个或多个”。如本文所用,“及/或”是指“及”或“或”,以及“及”与“或”。如本文所用,范围和子范围是指所有范围,包括其中的整个及/或局部数值,以及定义或修改范围和子范围的语言,例如“至少”、“大于”、“小于”、“不大于”等表示子范围及/或上限或下限。相关领域的普通技术人员已知或以后将知道的贯穿本公开内容描述的各个实施例的元件的所有结构和功能等同物都旨在被本文所描述和要求保护的特征所涵盖。此外,本文中所揭示的任何内容均不旨在献给公众,无论该揭示内容是否最终可在申请专利范围中明确陈述。除非使用短语“用于

…

的装置”或“用于

…

的步骤”明确叙述了该元件或概念,否则在此或以下提出的元件或概念不得根据规定进行解释。

95.在可以应用所公开的原理的许多可能的实施例,保留要求保护本文所述的特征和行为的任何及所有组合的权利,包括要求保护属于前述说明的范围和精神之内的所有权利,以及在本技术或要求本技术的权益或要求其优先权的任何申请期间所附权利要求书和在任何时候提出的任何权利要求书中,前述描述以及在字面上和等效地在权利要求书中列举的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1