一种可施加单侧围压的加载装置

1.本实用新型属于岩土工程和隧道工程的交叉领域,具体涉及一种岩石试样块单侧围压的加载装置。

背景技术:

2.赋存于地层中的岩体,尤其是深部岩层中的天然岩体,由于受到重力、板块运动及地壳收缩等因素的影响,具备一定地应力(也称围压)。该岩体围压会影响岩石自身物理力学性质、岩石破碎/破碎机制等,也会影响开挖装置的破岩载荷特性、破岩效率和使用寿命等;因此,无围压应力条件下(如实验室环境下制备的普通岩石试样块)表现出的特性与岩体围压及浅表底层中低围压应力条件下天然岩体表现出的特性截然不同,岩体围压下天然岩体表现出的特性是大型地下洞室稳定性分析与工程设计的必要信息之一,对于深部高应力地下工程的安全评价与灾害防治尤为重要。因此,在研究与岩体围压息息相关的岩石力学与岩土工程学问题时,需要在研究过程中考虑到岩体围压作用,并应在相应的试验中模拟出岩体围压的真实状态。对靠近岩石试样块待切削表面的侧面加载一定的压力。

3.一般来说,利用液压缸对顶的方式确实能够模拟获得岩石围压,但由于该方案需额外购置液压泵站等辅助设备和高精度伺服油缸,具有结构复杂、成本高昂和难以维护操作等局限性。目前,尚未有结构简易、成本低廉且精度可靠的围压模拟装置,也无配合这类简易的围压模拟装置使用的标定调整方法。

技术实现要素:

4.本实用新型的目的是提供一种可施加单侧围压的加载装置,使其具有结构简单、成本低、精度可靠。

5.本实用新型的目的是这样实现的:一种可施加单侧围压的加载装置,包括螺杆、底板和设置在底板上的第一加载侧板和第二加载侧板,所述第一加载侧板与所述底板呈l型固定连接,第二加载侧板沿螺杆的长度方向相对第一加载侧板活动设置,第一加载侧板、第二加载侧板与底板向上形成u型空腔用于放置岩石试样,所述第一加载侧板和所述第二加载侧板表面均设有导向孔,所述螺杆穿过导向孔连接固定第一加载侧板和第二加载侧板,所述螺杆上设有应变片。

6.本实用新型通过对岩石试样施加围压,由应变片得出螺杆所受的压力,得到加载侧板给岩石试样的压力,最终通过公式推导出第一加载侧板和第二加载侧板对岩石试样加载的围压。本实用新型的有益效果在于,本装置结构简单,安装、操作方便,能够满足工程测试的精度要求,避免对岩石试样边角造成破坏,适用于刀具破岩机理等岩土工程学的研究领域。

7.进一步地,为了便于第一加载侧板和第二加载侧板向岩石试样施加围压,所述螺杆两端设有螺旋状的螺纹结构,配合设有螺母,使用扳手旋转螺母,使得第一加载侧板和第二加载侧板与岩石试样的夹紧工作面相互紧贴。

8.进一步地,所述第一加载侧板和第二加载侧板的高度大于所述岩石试样的高度,避免施加围压时受力不均。

9.进一步地,所述导向孔设置在第一加载板和第二加载板的两端,每端各设有2个导向孔,两端的导向孔关于第一加载侧板和第二加载侧板的竖直中心线对称,避免第一加载侧板和第二加载侧板在施加围压时发生形变。

附图说明

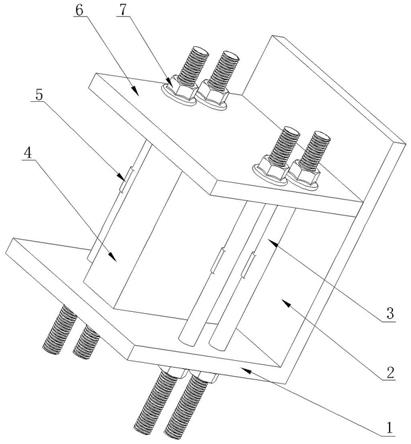

10.图1是本实用新型可施加单侧围压的加载装置的立体结构示意图。

11.图2是本实用新型可施加单侧围压的加载装置的主视图。

12.图3是本实用新型可施加单侧围压的加载装置的右视图。

13.图4是本实用新型可施加单侧围压的加载装置的三维结构爆炸图。

14.上图中,1第一加载侧板,2底板,3螺杆,4岩石试样,5应变片,6第二加载侧板,7螺母,8导向孔。

具体实施方式

15.如图1

‑

4所示的一种可施加单侧围压的加载装置,包括螺杆3、底板2和设置在底板2上的第一加载侧板1和第二加载侧板6,第一加载侧板1与底板2呈l型固定连接,第二加载侧板6沿螺杆3的长度方向相对第一加载侧板1活动设置,第一加载侧板1、第二加载侧板6与底板2向上形成u型空腔用于放置岩石试样4,第一加载侧板1和第二加载侧板6表面均设有导向孔8,螺杆3穿过导向孔8连接固定第一加载侧板1和第二加载侧板6,螺杆3上设有应变片5。

16.为了便于第一加载侧板1和第二加载侧板6向岩石试样4施加围压,螺杆3两端设有螺旋状的螺纹结构,配合设有螺母7,使用扳手旋转螺母7,使得第一加载侧板1和第二加载侧板6与岩石试样4的夹紧工作面相互紧贴。

17.第一加载侧板1和第二加载侧板6的高度大于岩石试样4的高度,避免施加围压时受力不均。

18.导向孔8设置在第一加载侧板1和第二加载侧板6的两端,每端各设有2个导向孔8,两端的导向孔8关于第一加载侧板1和第二加载侧板6的竖直中心线对称,避免第一加载侧板1和第二加载侧板6在施加围压时发生形变。

19.本实用新型工作时,如图3、4所示,岩石试样4放置于第一加载侧板1、第二加载侧板6与底板2形成的u型空腔中,且岩石试样4与第一加载侧板1和第二加载侧板6贴合,四根螺杆3分别穿过导向孔8,利用扳手旋转螺母7紧固第一加载侧板1与螺杆3,并确保螺杆3稳固,完成初步紧固装配,第二加载侧板6可相对第一加载侧板1沿着螺杆3长度方向来回活动,可以适应不同尺寸岩石测试需要,利用扭矩扳手旋转螺母7使第二加载侧板6向岩石试样4施加围压,当螺母7被旋转至给定扭矩后,螺杆3受力压缩,此时通过应变片5得出围压压力,停止旋转扳手,利用螺杆3受力产生的内应力,最终达到第二加载侧板6向岩石试样4施加给定围压的目的。

20.改变旋转螺母7的扭矩,可以按照从小到大的顺序,也可以随机加载不同的扭矩值。扭矩扳手旋转螺母7施加在螺杆3上的载荷值可以通过应变片5得到并记录,将螺杆3的

载荷值与扭矩值一一对应。需要说明的是,螺杆3的载荷值和扳手施加的扭矩值关系是通过安装在螺杆3上的应变片5获得的。

21.给定螺杆3选用根数n,根据岩石试样4侧向长度尺寸l和第一加载侧板、第二加载侧板的厚度t、高度h,合理设定螺杆3的初始长度l;根据岩石试样4的尺寸、第一加载侧板和第二加载侧板的尺寸、确定第一加载侧板和第二加载侧板与岩石试样4的接触面积a,结合n、l、a,计算获得满足最大围压加载能力。

22.扭矩扳手旋转螺母7施加在螺杆3的载荷值f可由应变片5获取。

23.受到压力使得单根螺杆3的横截面上产生的最大压应力σ

tmax

采用下式(1)计算: (1)

24.而螺杆3上的最大压应力σ

tmax

不得大于螺杆3的许用压应力,即。据一般使用经验,可采用8.8级及以上的高强度螺杆3,本实施例中采用推荐的12.9级35crmo或42crmo材质m15的高强度螺杆3。

25.选用的n根螺杆3受压时产生的最大压力ftmax采用下式(2)计算:

[0026] (2)

[0027]

最大压力f

tmax

作用于加载侧板上,使得加载侧板向所夹持的岩石试样4块施加围压值σ,其值可采用下式(3)计算:

[0028] (3)

[0029]

联立式(1)至式(3),并令σ=σ

tmax

,可推导获得满足最大围压加载能力。

[0030]

本实施例中岩石样块的厚度围t为20mm,高度h为100mm,即加载侧板与岩石试样4块的接触面积a为2000mm2。通过扭矩扳手旋转螺母7,由实际操作可得每根螺杆3预计最大施加2500n的力。联立式(1)至式(3),σ

tmax

=5mpa。

[0031]

通过计算可知,侧向围压部件可为岩石物料所提供的最大围压5mpa。则该可施加单侧围压的加载装置可为侧面积a为2000mm2的岩石物料所提供的最大围压范围是0至5mpa。

[0032]

本实用新型并不局限于上述实施例,在本实用新型公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1