一种自动测量饮料瓶盖密封性的检测机构的制作方法

1.本实用新型涉及检测领域,尤其涉及一种自动测量饮料瓶盖密封性的检测机构。

背景技术:

2.塑料瓶主要是由聚乙烯或聚丙烯等材料并添加了多种有机溶剂后制成的,塑料瓶广泛使用聚酯(pet)、聚乙烯(pe)、聚丙烯(pp)为原料,添加了相应的有机溶剂后,经过高温加热后,通过塑料模具经过吹塑、挤吹、或者注塑成型的塑料容器,主要用于饮料、食品、酱菜、蜂蜜、干果、食用油、药物、农兽药等液体或者固体一次性塑料包装容器,塑料瓶具有不易破碎、成本低廉、透明度高、食品级原料等特点,饮料瓶为塑料瓶的一种。以下介绍以饮料瓶作为介绍对象,其它相近包装方式的产品不再作具体描述。

3.成品饮料在出厂前需要对其密封性进行检测,避免出现渗漏的情况,现有的常规的检测方式为两种。

4.第一种,对产品进行穿刺,通过穿刺针往瓶内加压,然后把瓶子放进水浴中,操作员观察水浴中的饮料盖与瓶子之间是否有冒气泡的方式来判断其密封性。该方式的缺点存在检测结果存有主观因素、操作麻烦、效率不高,且难以发展成为自动化检测。

5.第二种,也是对产品进行穿刺,通过穿刺针往瓶内加压,把瓶内压力加压到目标压力(例如10bar),然后关闭进气阀门,让瓶内形成密闭空间,观察一段时间(通常为1分钟),通过传感器检测其压力是否有下降来判断其是否泄漏。但该方案缺点是,瓶内空间容积大(常规饮料空间基本都在300ml~2500ml),气压高,气体压缩比高。如果产品泄漏量比较低,例如1sccm范围以内,这样在监控过程的1分钟内,瓶内压力可能没有发生明显的下降,从而仪器会认为产品没有泄漏,通过测试,这样就是对产品误判了。

6.为解决上述问题,本申请中提出一种自动测量饮料瓶盖密封性的检测机构。

技术实现要素:

7.(一)实用新型目的

8.为解决背景技术中存在的技术问题,本实用新型提出一种自动测量饮料瓶盖密封性的检测机构,本实用新型利于检测出泄漏,减少误判。

9.(二)技术方案

10.为解决上述问题,本实用新型提供了一种自动测量饮料瓶盖密封性的检测机构,包括饮料瓶、夹颈气缸、夹颈密封橡胶半环、下压气缸、密封腔、穿刺气缸、穿刺针、饮料瓶盖、压力传感器和安装框;

11.所述夹颈气缸固定安装在安装框上,所述夹颈密封橡胶半环固定安装在夹颈气缸驱动杆的端部;

12.所述下压气缸固定安装在安装框上,所述密封腔固定安装在下压气缸驱动杆的端部;

13.所述穿刺气缸固定安装在安装框上,所述穿刺针固定安装在穿刺气缸驱动杆的端

部;

14.所述压力传感器与密封腔连通;

15.所述饮料瓶盖螺纹套接在饮料瓶瓶口,所述夹颈密封橡胶半环压紧饮料瓶的瓶颈肩位。

16.优选的,所述夹颈气缸与下压气缸之间垂直设置。

17.优选的,所述安装框的底部开设有供饮料瓶穿过的通口。

18.优选的,所述夹颈密封橡胶半环为c型夹颈密封橡胶半环。

19.优选的,所述夹颈密封橡胶半环的数量为两个,两个所述夹颈密封橡胶半环组成一个圆环,且圆环的直径值大于密封腔的直径值。

20.本实用新型的上述技术方案具有如下有益的技术效果:

21.将饮料瓶穿过安装框下方的通口,启动夹颈气缸,夹颈气缸推动夹颈密封橡胶夹紧饮料的瓶颈肩位,启动下压气缸,下压气缸推动密封腔向下压,与夹颈密封橡胶压紧,使饮料瓶颈上部分、密封腔和夹颈密封橡胶半环形成密封的测试腔,启动穿刺气缸推动穿刺针由夹颈密封橡胶穿入饮料瓶颈部,由穿刺针的进气端往瓶内通入不同气压以测试饮料瓶盖的密封性效果,此时只要饮料瓶颈上部分的瓶盖有气体出现在密封腔内,就能通过压力传感器检出瓶盖是否有漏气情况,从而实现自动判断其密封性的效果。

附图说明

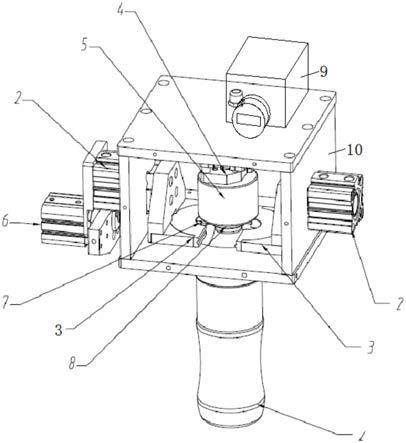

22.图1为本实用新型提出的一种自动测量饮料瓶盖密封性的检测机构的结构示意图。

23.图2为本实用新型提出的一种自动测量饮料瓶盖密封性的检测机构的剖视结构示意图。

24.附图标记:

25.1、饮料瓶;2、夹颈气缸;3、夹颈密封橡胶半环;4、下压气缸;5、密封腔;6、穿刺气缸;7、穿刺针;8、饮料瓶盖;9、压力传感器;10、安装框。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

27.如图1

‑

2所示,本实用新型提出的一种自动测量饮料瓶盖密封性的检测机构,包括饮料瓶1、夹颈气缸2、夹颈密封橡胶半环3、下压气缸4、密封腔5、穿刺气缸6、穿刺针7、饮料瓶盖8、压力传感器9和安装框10;

28.夹颈气缸2固定安装在安装框10上,夹颈密封橡胶半环3固定安装在夹颈气缸2驱动杆的端部;

29.下压气缸4固定安装在安装框10上,密封腔5固定安装在下压气缸4驱动杆的端部;

30.穿刺气缸6固定安装在安装框10上,穿刺针7固定安装在穿刺气缸6驱动杆的端部;

31.压力传感器9与密封腔5连通;

32.饮料瓶盖8螺纹套接在饮料瓶1瓶口,夹颈密封橡胶半环3压紧饮料瓶1 的瓶颈肩位。

33.需要说明的是,压力传感器9通过气管与密封腔5连通。

34.在一个可选的实施例中,安装框10的底部开设有供饮料瓶1穿过的通口,利于饮料瓶1的穿过测试。

35.在一个可选的实施例中,夹颈密封橡胶半环3为c型夹颈密封橡胶半环,适配饮料瓶1的瓶颈肩位,以进行夹紧限位。

36.在一个可选的实施例中,夹颈密封橡胶半环3的数量为两个,两个夹颈密封橡胶半环3组成一个圆环,且圆环的直径值大于密封腔的直径值,使得密封腔能够压在夹颈密封橡胶半环3的顶面。

37.需要说明的是,穿刺针7穿过夹颈密封橡胶半环3,且穿刺针7的进气端连通气源,用于充气源。

38.本实用新型中,将饮料瓶1穿过安装框10下方的通口,启动夹颈气缸2,夹颈气缸2推动夹颈密封橡胶3夹紧饮料1的瓶颈肩位,启动下压气缸4,下压气缸4推动密封腔5向下压,与夹颈密封橡胶3压紧,使饮料瓶1颈上部分、密封腔5和夹颈密封橡胶半环3形成密封的测试腔,启动穿刺气缸6推动穿刺针7由夹颈密封橡胶3穿入饮料瓶1颈部,由穿刺针7的进气端往瓶内通入不同气压以测试饮料瓶盖8的密封性效果,此时只要饮料瓶1颈上部分的瓶盖8 有气体出现在密封腔5内,就能通过压力传感器9检出瓶盖是否有漏气情况,从而实现自动判断其密封性的效果。

39.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

技术特征:

1.一种自动测量饮料瓶盖密封性的检测机构,其特征在于,包括饮料瓶(1)、夹颈气缸(2)、夹颈密封橡胶半环(3)、下压气缸(4)、密封腔(5)、穿刺气缸(6)、穿刺针(7)、饮料瓶盖(8)、压力传感器(9)和安装框(10);所述夹颈气缸(2)固定安装在安装框(10)上,所述夹颈密封橡胶半环(3)固定安装在夹颈气缸(2)驱动杆的端部;所述下压气缸(4)固定安装在安装框(10)上,所述密封腔(5)固定安装在下压气缸(4)驱动杆的端部;所述穿刺气缸(6)固定安装在安装框(10)上,所述穿刺针(7)固定安装在穿刺气缸(6)驱动杆的端部;所述压力传感器(9)与密封腔(5)连通;所述饮料瓶盖(8)螺纹套接在饮料瓶(1)瓶口,所述夹颈密封橡胶半环(3)压紧饮料瓶(1)的瓶颈肩位。2.根据权利要求1所述的一种自动测量饮料瓶盖密封性的检测机构,其特征在于,所述夹颈气缸(2)与下压气缸(4)之间垂直设置。3.根据权利要求1所述的一种自动测量饮料瓶盖密封性的检测机构,其特征在于,所述安装框(10)的底部开设有供饮料瓶(1)穿过的通口。4.根据权利要求1所述的一种自动测量饮料瓶盖密封性的检测机构,其特征在于,所述夹颈密封橡胶半环(3)为c型夹颈密封橡胶半环。5.根据权利要求1所述的一种自动测量饮料瓶盖密封性的检测机构,其特征在于,所述夹颈密封橡胶半环(3)的数量为两个,两个所述夹颈密封橡胶半环(3)组成一个圆环,且圆环的直径值大于密封腔的直径值。

技术总结

一种自动测量饮料瓶盖密封性的检测机构,包括饮料瓶、夹颈气缸、夹颈密封橡胶半环、下压气缸、密封腔、穿刺气缸、穿刺针、饮料瓶盖、压力传感器和安装框;所述夹颈气缸固定安装在安装框上,所述夹颈密封橡胶半环固定安装在夹颈气缸驱动杆的端部;所述下压气缸固定安装在安装框上,所述密封腔固定安装在下压气缸驱动杆的端部;所述穿刺气缸固定安装在安装框上,所述穿刺针固定安装在穿刺气缸驱动杆的端部;所述压力传感器与密封腔连通;所述饮料瓶盖螺纹套接在饮料瓶瓶口,所述夹颈密封橡胶半环压紧饮料瓶的瓶颈肩位。本实用新型提出一种自动测量饮料瓶盖密封性的检测机构,本实用新型利于检测出泄漏,减少误判。减少误判。减少误判。

技术研发人员:郭守雄 曾繁雄 莫宇坚 曾凡宇

受保护的技术使用者:肇庆市艾特易仪器设备有限公司

技术研发日:2021.04.14

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1