一种用于检测FPC板上3D钢片是否安装到位的检具的制作方法

一种用于检测fpc板上3d钢片是否安装到位的检具

技术领域

1.本实用新型涉及测量工具技术领域,特别是涉及一种用于检测fpc板上3d钢片是否安装到位的检具。

背景技术:

2.目前,在现有的fpc(柔性线路板)制造过程中,一般fpc会在焊盘区域背面贴上3d钢片补强或其它补强来增强硬度,以此改善fpc的平整度,为smt打件提供可靠性保证。

3.但在实践中发现,目前对于fpc上的3d钢片对位检测大多为采用人工的方式以利用一些测量治具来测量,或以肉眼的方式来进行直接判断,从而无法精准判断出3d钢片的对位是否准确,不仅容易因对位精度差而产生品质不良的问题,还耗费大量人力和时间,极大的影响了工作以及生产效率。

4.因此,需要提供一种用于检测fpc板上3d钢片是否安装到位的检具以解决上述技术问题。

技术实现要素:

5.本实用新型主要解决的技术问题是提供一种用于检测fpc板上3d钢片是否安装到位的检具,解决了目前对于fpc上的3d钢片对位检测因无法精准判断出3d钢片的对位是否准确而产生品质不良,以及耗费大量人力和时间,极大的影响了工作以及生产效率的问题。

6.为解决上述技术问题,本实用新型采用的一个技术方案是提供一种用于检测fpc板上3d钢片是否安装到位的检具,包括有依次翻转连接的上端检测板1、中间载板2与底板3;其中,所述上端检测板1上设有3d钢片对位通孔4,所述底板3上设有用于对所述中间载板2和所述上端检测板1进行定位的定位销5,所述上端检测板1上设有与所述定位销5对应的第一定位销对位通孔6,所述中间载板2上设有与所述定位销5对应的第二定位销对位通孔8,所述定位销5依次穿过所述第一定位销对位通孔6与所述第二定位销对位通孔8,所述中间载板2置于所述上端检测板1与所述底板3之间以盖设于所述底板3的上部。

7.优选,所述底板3设有向前延伸的第一提手31,所述中间载板2设有向前延伸的第二提手21,所述第一提手31与所述第二提手21错位放置。

8.优选,所述上端检测板1、所述中间载板2与所述底板3的连接处之间设有黏贴连接带7,以使所述上端检测板1、所述中间载板2与所述底板3进行翻转。

9.优选,所述定位销5固设于所述底板3四周上,所述定位销5的高度不低于所述上端检测板1与所述中间载板2的高度之和。

10.优选,所述上端检测板1为采用不锈钢材料压铸成型的一体式结构。

11.优选,所述底板3与所述中间载板2为采用聚乙烯、橡胶、环氧树脂、塑料或火山岩无机矿物质制成。

12.优选,所述中间载板2与所述底板3的整体外表面上分别镀有装饰涂层或包覆有装饰膜层。

13.优选,所述上端检测板1、所述中间载板2与所述底板3四角端部为无锐角边框设计。

14.本实用新型的有益效果是:本实用新型提供的一种用于检测fpc板上3d钢片是否安装到位的检具,解决了目前对于fpc上的3d钢片对位检测因无法精准判断出3d钢片的对位是否准确而产生品质不良,以及耗费大量人力和时间,极大的影响了工作以及生产效率的问题,能够保证3d钢片的对位准确及快速,以提高工作以及生产效率。

附图说明

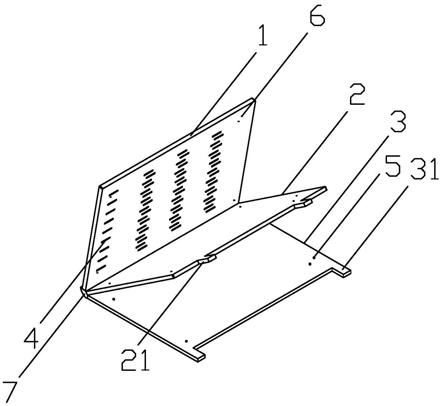

15.图1是本实用新型的一种用于检测fpc板上3d钢片是否安装到位的检具的立体结构图。

16.说明书附图中数字标识对应的部件名称分别如下:

17.上端检测板1;中间载板2;底板3;3d钢片对位通孔4;定位销5;第一定位销对位通孔6;黏贴连接带7;第二定位销对位通孔8;第一提手31;第二提手32。

具体实施方式

18.下面结合图示对本实用新型的技术方案进行详述。

19.请参阅图1,本实施例的用于检测fpc板上3d钢片是否安装到位的检具,包括有依次翻转连接的上端检测板1、中间载板2与底板3;其中,上端检测板1上设有3d钢片对位通孔4,底板3上设有用于对中间载板2和上端检测板1进行定位的定位销5,上端检测板1上设有与定位销5对应的第一定位销对位通孔6,中间载板2上设有与定位销5对应的第二定位销对位通孔8,定位销5依次穿过第一定位销对位通孔6与第二定位销对位通孔8,中间载板2置于上端检测板1与底板3之间以盖设于底板3的上部。

20.优选,底板3设有向前延伸的第一提手31,中间载板2设有向前延伸的第二提手21,第一提手31与第二提手21错位放置。

21.优选,底板3设有向前延伸的第一提手31,中间载板2设有向前延伸的第二提手21,第一提手31与第二提手21错位放置。

22.优选,上端检测板1、中间载板2与底板3的连接处之间设有黏贴连接带7,以使上端检测板1、中间载板2与底板3进行翻转。

23.优选,定位销5固设于底板3四周上,定位销5的高度不低于上端检测板1与中间载板2的高度之和。

24.优选,上端检测板1为采用不锈钢材料压铸成型的一体式结构。

25.优选,底板3与中间载板2为采用聚乙烯、橡胶、环氧树脂、塑料或火山岩无机矿物质制成。

26.优选,中间载板2与底板3的整体外表面上分别镀有装饰涂层或包覆有装饰膜层。

27.优选,上端检测板1、中间载板2与底板3四角端部为无锐角边框设计。

28.在本实施例中,在进行3d钢片对位检测时,可先将中间载板2与上端检测板1上的定位销对位通孔6对准底板3上的定位销5以依次盖设于底板3上部,随后可采用黏贴连接带7固设于上端检测板1、中间载板2与底板3的连接处一端边上,以使上端检测板1、中间载板2与底板3可以黏贴连接带7为翻转支点进行水平翻转;

29.以及,在将3d钢片检具结构组合完毕之后,可先手提第二提手21以将上端检测板1翻转至另一水平面上以与底板3形成180度的夹角,而中间载板2可依旧盖设于底板3上部,随后,可将fpc板放置于中间载板2上,并将fpc板上的定位销对位通孔对准定位销5以进行限位固定,最后将上端检测板1水平翻转至中间载板2上部并查看fpc板上的3d钢片是否能不留一丝缝隙契合在上端检测板1上的3d钢片对位通孔4内,若能,可证明该fpc板上的3d钢片对位准确,无需返工。

30.优选,将上端检测板1进行水平翻转操作并以将3d钢片对位通孔4对准fpc板上的3d钢片进行3d钢片的对位检查这个操作可由人工操作完成,亦可由机械完成,本技术不做任何的限定。

31.优选,检具结构的尺寸大小为按照每一需进行3d钢片的对位检测fpc板的尺寸参数进行设定的,其中,每一款检具结构仅适用于一款指定的fpc板。

32.优选,本技术的检具结构的整体外表面上通过镀有装饰涂层或包覆有装饰膜层,能够使得本实用新型具有更强的抗磨性能,不易刮花。

33.可见,实施图1所描述的用于检测fpc板上3d钢片是否安装到位的检具,解决了目前对于fpc上的3d钢片对位检测因无法精准判断出3d钢片的对位是否准确而产生品质不良,以及耗费大量人力和时间,极大的影响了工作以及生产效率的问题。

34.此外,实施图1所描述的用于检测fpc板上3d钢片是否安装到位的检具,能够保证3d钢片的对位准确及快速,以提高工作以及生产效率。

35.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1